輥縫控制是冷軋板帶加工的核心控制技術之一,近年來隨著科學技術的不斷進步,先進的輥縫控制技術不斷湧現,並日臻完善,輥縫控制技術的發展,促進了冷軋板帶工業的裝備進步和產業升級,生產效率和效益大幅提升。

基本介紹

- 中文名:輥縫控制

- 性質:核心控制技術

- 功能:冷軋板帶加工

- 特點:生產效率和效益大幅提升

輥縫控制是冷軋板帶加工的核心控制技術之一,近年來隨著科學技術的不斷進步,先進的輥縫控制技術不斷湧現,並日臻完善,輥縫控制技術的發展,促進了冷軋板帶工業的裝備進步和產業升級,生產效率和效益大幅提升。

輥縫控制是冷軋板帶加工的核心控制技術之一,近年來隨著科學技術的不斷進步,先進的輥縫控制技術不斷湧現,並日臻完善,輥縫控制技術的發展,促進了冷軋板帶工業的裝備...

恆輥縫控制是厚控裝置為雙閉環控制系統,內環位置控制環(APC)是厚控系統的核心控制環節,其輸出為軋輥的實際位置或稱實際輥縫。該環節可以獨立工作,即可實現恆輥縫...

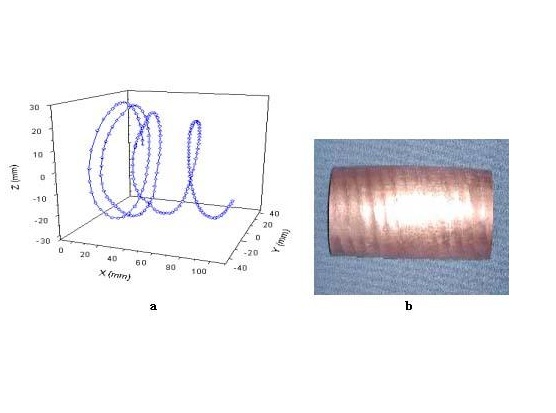

輥縫測量儀(Strand Condition Monitor),又稱連鑄機狀況檢測儀,是一種由充電電池供電,計算機控制,用來自動測量連鑄機物理參數的測量裝置。輥縫儀的測量元件主要包括輥縫...

寬度控制是熱軋過程控制中一個重要的組成部分,寬度控制精度是熱軋帶鋼生產中重要的質量指標。在熱軋控制系統中,寬度精度的控制主要在粗軋區實現。粗軋寬度控制的生產...

厚度控制主要用於帶型鋼材的軋制過程。軋機的進料在厚度、溫度和材質上的不均勻性會使軋出鋼材的縱向厚度相對於規格尺寸有偏差。為消除厚度偏差,需要採用厚度自動...

液壓自動厚度控制,簡稱液壓 AGC或HAGC,國內稱為液壓壓上系統,國外也將HAGC稱作HGC。它是軋機的重要組成部分,也是現代板帶厚度精確控制的關鍵技術之一。HAGC 系統是...

位置自動控制是在金屬材料塑性加工過程中對被控對象的位置按設定值所進行的自動控制。自動位置控制系統(APC),是針對控制目標說的。控制系統中的控制目標五花八門,除...

板形控制是冷軋板帶加工的核心控制技術之一,近年來隨著科學技術的不斷進步,先進的板形控制技術不斷湧現,並日臻完善,板形控制技術的發展,促進了冷軋板帶工業的裝備...

通過對熱卷箱彎曲輥的速度控制及輥縫控制的設計,在實際套用中取得了良好的使用效果,保證了熱卷箱卷取帶卷穩定可靠的工作,同時也為順利開卷提供了良好的基礎。在提高...

液壓位置自動控制(APC)系統,等同於液壓自動位置控制系統,即液壓自動厚度控制(AGC)的電液位置伺服系統,它的任務是接受AGC系統的指令值,進行壓下缸的位置閉環控制,使...

驅動輥驅動輥輥縫控制技術 編輯 驅動輥扇形段拉桿補償校驗 為避免外方廠家的拉桿經驗補償值輸入二級系統,導致扇形段驅動輥輥縫超差,有必要對各段拉桿補償值進行校正...

連軋機控制系統是由連軋機組、檢測儀表控制裝置和電子計算機組成的對鋼、鋁等材料的加工尺寸進行控制的塑性加工過程控制系統。...

液壓AGC具有回響速度快、控制精度高的優點,正在取代電動AGC成為當今新建軋機和欲改造軋機的首選技術 ,是生產廠家在未來激烈市場競爭中取得優勢的重要保證。...

2.“板帶軋機的高精度板厚控制”包括,板厚檢測,板後設定,輥縫閉環控制,壓力閉環控制,多變數純滯後閉環控制等諸多方面研究課題。其中《400HCW形精密冷軋帶鋼軋機...

畢業院校: 燕山大學 現任職務: 機電控制工程研究所所長 [1] 高英傑...(2002). MATRIXx軟體在軋機液壓自動輥縫控制(AGC)系統建模及仿真中的套用.液壓...

軋制生產自動化(包括操作、控制管理)是鋼鐵及有色金屬工業中自動化程度最高、計算機套用最多的部門。60年代以來對軋製成品的尺寸精度要求和對軋制速度的要求越來越高...

熱平整機組電控室是一種冶金的專業術語。 自動控制的技術特點: 1、具有恆軋制壓力及恆延伸率控制、自動穿帶、自動卸卷等功能。 2、全數字傳動控制系統,PLC控制。...