連軋機控制系統是由連軋機組、檢測儀表控制裝置和電子計算機組成的對鋼、鋁等材料的加工尺寸進行控制的塑性加工過程控制系統。

基本介紹

- 中文名:連軋機控制系統

- 外文名:control system of tandem mills

- 拼音:lianzhaji kongzhi xitong

- 類別:控制系統

發展歷史

控制系統

速度調節系統

連軋機控制系統是由連軋機組、檢測儀表控制裝置和電子計算機組成的對鋼、鋁等材料的加工尺寸進行控制的塑性加工過程控制系統。

連軋機控制系統是由連軋機組、檢測儀表控制裝置和電子計算機組成的對鋼、鋁等材料的加工尺寸進行控制的塑性加工過程控制系統。...

軋機振動研究已經經歷了半個多世紀,許多學者和專家重點研究冷連軋機、平整機組、...信號重構和抑振信號輸出送至液壓壓下系統和電氣傳動控制系統參與控制來抑制軋機的...

立輥軋機軋制中將鋼坯強迫推入平輥軋機內,平輥軋機可不受咬入角的限制,可進行...採用通用變頻器的三連軋機傳動控制系統[J]. 電氣傳動, 1997(4):16-18....

《軋鋼設備及自動控制》是化學工業出版社2010年出版的圖書,由曹建國編著。本書主要介紹各類軋鋼設備的用途、工作原理和設計計算方法、自動控制系統與控制技術,內容包括...

5.3帶鋼冷連軋機主傳動速度控制系統實例 5.3.1某1700mm帶鋼冷連軋機主傳動速度控制系統簡介 5.3.2某廠2030mm帶鋼冷連軋機主傳動速度控制系統簡介 5.4帶鋼冷連...

《冷連軋機系統振動控制》是1998年冶金工業出版社出版的圖書,作者是鄒家祥等。...... 《冷連軋機系統振動控制》是1998年冶金工業出版社出版的圖書,作者是鄒家祥等。...

連續冷連軋機的自動速度控制系統要求通過活套分離開卷運行過程和軋制運行過程以實現全連續軋制。由於停機時間的減少,生產效率大幅提升。...

軋機是實現金屬軋制過程的設備,泛指完成軋材生產全過程的裝備﹐主要由放卷機,輥壓系統,驅動系統,液壓系統,控制系統,拆輥裝置等組成。...

自動速度控制,是指以速度(或轉速)作為被控制量的自動控制。連續冷連軋機的自動速度控制系統要求通過活套分離開卷運行過程和軋制運行過程以實現全連續軋制。由於停機...

熱連軋機(Hot continuous rolling mill)是生產熱軋卷板的軋鋼設備。熱連軋機通常...熱連軋機組通常採用全線自動化控制,並採用液壓AGC厚度自動控制、強力彎輥系統、...

通過張力檢測環節 (張力檢測感測器)實現對張力的閉環反饋控制的系統。卷取機和軋機機架間的直接張力控制系統分別如圖1 (a)、(b) 所示。...

第6章介紹了包括帶鋼邊部減薄控制在內的板形自動控制系統模型策略及框圖,特別介紹了智慧型控制方法如BP神經網路及模糊控制在板形控制中的套用及現場改進情況,並對軋機...

板材軋機是一種新型控制系統,可提高生產率,降低原材料和能量。...... 《鋁合金》-- 箔材、板材軋機控制系統 摘要:美國北卡羅來納州索爾茲伯里市Measurex國家鋁業...

熱連軋,是一種生產鋼材的方式。用連鑄板坯或初軋板坯作原料,經步進式加熱爐加熱,高壓水除磷後進入粗軋機,粗軋料經切頭、尾、再進入精軋機,實施計算機 控制軋制...

液壓自動厚度控制,簡稱液壓 AGC或HAGC,國內稱為液壓壓上系統,國外也將HAGC稱作HGC。它是軋機的重要組成部分,也是現代板帶厚度精確控制的關鍵技術之一。HAGC 系統是...

塗序彥,自動控制和人工智慧專家,“大系統控制論”、新學科分支的奠基者、“人工智慧”理論、方法和套用技術的開拓者。主持研製了世界上第一個中醫專家系統,在國際上...

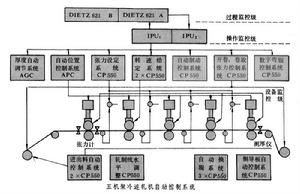

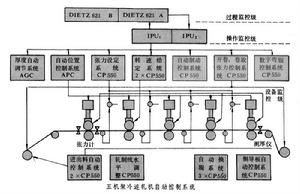

圖1 帶鋼熱連軋機計算機自動控制系統示意 能;②各參數的連續自動控制功能;③生產管理功能(圖1 帶鋼熱連軋機計算機自動控制系統示意)。軋制...

[6] 冷連軋機的計算機控制系統概述 作者:童天雄 , 梁昌鑫 . 冶金自動化 1980 (01) pp.17-26[7] DJS-051微型計算機在圓度測量儀上的套用 作者:梁昌鑫,王...

我國大鋼廠從70年代已用先進的連軋軋機 ,連軋機採用了一整套先進的自動化控制系統,全線生產過程和操作監控均由計算機控制實施,軋件在幾架軋機上同時軋制,大大提高...

153.計算機怎樣控制熱帶鋼連軋機生產過程? 154.熱帶鋼連軋機計算機控制系統的功能有哪些? 155.熱帶鋼連軋機計算機控制操作有哪幾種方式? 156.什麼叫精軋機設定控制...

作為計算機控制系統的技術骨幹或技術負責人,他參加了武鋼1700mm帶鋼熱連軋機計算機控制系統更新改造,太鋼1549mm帶鋼熱連軋,鞍鋼1780mm帶鋼熱連軋等一系列國家和省部級...

畢業院校: 燕山大學 現任職務: 機電控制工程研究所所長 [1] 高英傑...2003-2004,寶鋼1580熱連軋機精軋機組“可變寬度工作輥水幕冷卻系統” 模擬試驗...

同時加大了軋機剛性和主電機功率,增設了快速換輥裝置,並開始採用計算機控制系統,提高了表面質量和厚度的精度。 第三代寬頻鋼熱連軋機 隨著第二代軋機技術的成熟和...

《IGC650-HCW冷帶軋機成套設備研製及關鍵技術研究》和《冷帶軋機高精度液壓厚度自動控制(液壓AGC)系統關鍵技術及套用》,兩項目分別獲得1999年度和2009年度國家科技...

1997年連軋機主、付傳動控制系統研製,獲上海市科技成果一等獎1998年《轉差頻率控制系統》研製,獲冶金部科技進步三等獎1999年《現代控制技術套用研究》獲冶金部科技...

3、“單機架冷帶軋機高精度液壓厚度自動控制(AGC)系統研製”,2008年獲河北省科技進步一等獎,總排名第2。4、“1450mm五機架冷連軋機高精度厚度自動控制(液壓AGC)...

同時加大了軋機剛性和主電機功率,增設了快速換輥裝置,並開始採用計算機控制系統,提高了表面質量和厚度的精度。第三代寬頻鋼熱連軋機 隨著第二代軋機技術的成熟和...

框架高精度銅帶加工技術,銅太合金技術,冷軋機板形控制系統,板材厚度自動控制系統,熱軋板凸度自動測量系統,軋機過程自動化控制技術,熱軋制工藝控制模型及其系統的研製...

冶金生產過程的自動控制包括對採礦、選礦(見選礦自動化)、冶煉(見高爐自動化、轉爐自動化)、澆鑄(見連鑄自動化)、軋材(見連軋機控制系統)等主體生產過程和供水、...