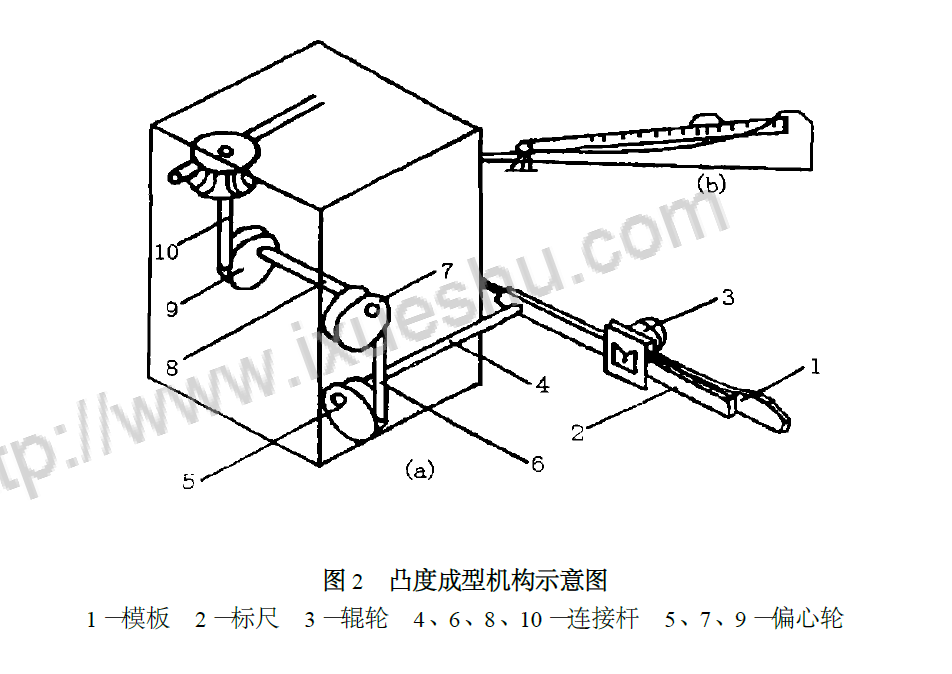

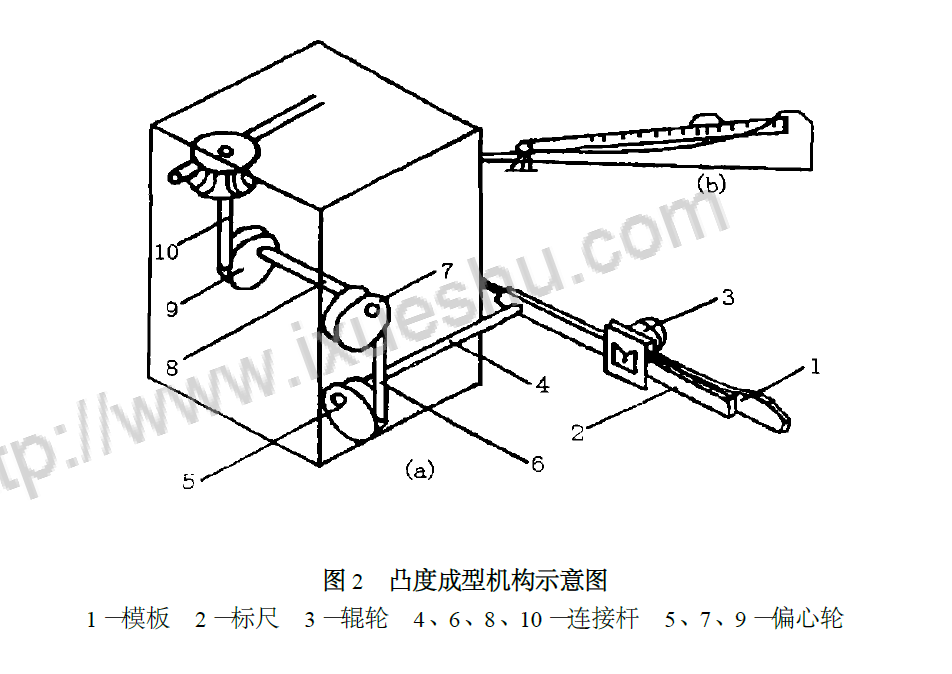

輥凸度,是一種短支撐輥、帶弧度斜楔調整矯直機下工作輥凸度機構。其主要有短支撐輥裝置、帶弧度斜楔調整裝置和驅動裝置組成,帶弧度斜楔調整裝置由五組斜楔組成。

基本介紹

- 中文名:輥凸度

- 外文名:Roll crown

- 定義:工作輥凸度機構

- 特點:短支撐輥、帶弧度斜楔

- 性質:調整矯直機

- 學科:冶金工程

簡介

軋輥凸度的表示方法

凸度磨削機構及工作原理

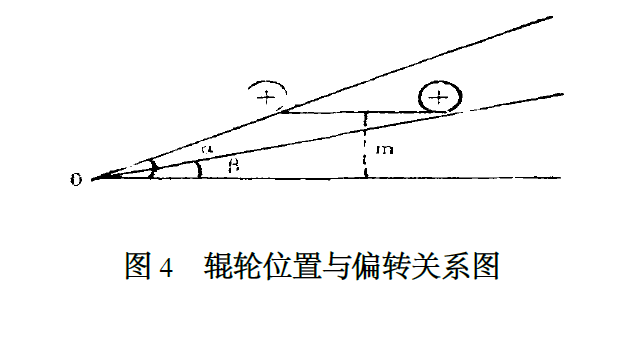

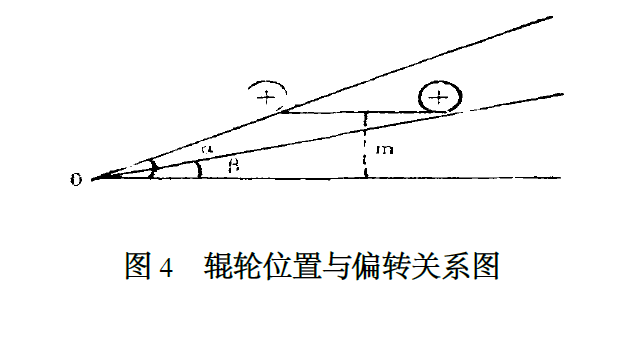

輥輪位置的確定

輥凸度,是一種短支撐輥、帶弧度斜楔調整矯直機下工作輥凸度機構。其主要有短支撐輥裝置、帶弧度斜楔調整裝置和驅動裝置組成,帶弧度斜楔調整裝置由五組斜楔組成。

輥凸度,是一種短支撐輥、帶弧度斜楔調整矯直機下工作輥凸度機構。其主要有短支撐輥裝置、帶弧度斜楔調整裝置和驅動裝置組成,帶弧度斜楔調整裝置由五組斜楔組成。...

用機械力彎曲軋輥輥身,以控制帶鋼凸度(見板凸度)和平直度(見平直度控制)的技術。通常以液壓為動力,故也稱液壓彎輥。...

本發明公開了一種通過調節輥身凸度來改善板形的軋機工作輥。這種軋輥有一空腔,裡面裝有傳壓介質和軋輥凸度調節所需的壓力調控裝置,可以利用設定信號及現場影響板...

[39] 工作輥凸度對超寬六輥CVC軋機板形調控性能的影響. 鋼鐵, 2014Vol. 49(7): 88-93 第一作者 [38] Void Closure Behavior in Large Diameter Steel Rod...

當入口板(帶)鋼條件一定時,工作輥的承載輥輥縫斷面形狀是決定板形的首要因素。...④對軋輥進行局部加熱以改變軋輥的熱凸度。上述這些方法目前在板形控制中仍起著...

控制爐內帶鋼張力保證板形,控制爐輥凸度可以防止帶鋼跑偏。精整包括平整、剪下、塗油和包裝等。平整能夠改善板形、淨化表面和得到需要的性能。平整過程應控制帶鋼的...

(2) 採用軋輥調溫法改變工作輥的溫度分布,通過改變工作輥的熱凸度來控制板形。(3) 採用張力控制法改變張力橫向分布來調節軋制力的橫向分布,進而影響工作輥的撓度...

帶材板型是指金屬帶材的板形,包括了板凸度和平直度兩個基本概念。板凸度是指板材的橫截面形狀,而平直度(通常所說的板形)是指板帶沿寬度方向的不均勻延伸,...

成因(1)軋制壓力過大,軋輥凸度小,冷卻不當,輥形不良而生產兩邊浪。(2)一邊壓力大或軋輥的溫度不均,產生單邊浪。(3)來料板形不好或板凸度不好而造成邊浪。...

中板的生產工藝流程為,板坯加熱→除鱗→二輥軋機展寬縱軋→四輥軋機精軋→熱...軋件形狀與厚度、壓下量、軋輥凸度等因素有關。當把軋件迴轉90°進行縱軋時...

而軋機剛度主要與軋輥直徑、軋輥凸度、軋輥壓扁、壓下螺絲、液壓缸、軸承油膜的...彎輥的控制、軋輥平衡的控制、軋輥潤滑冷卻的控制、軋制張力的控制以及測厚儀的...

(1)帶有大直徑~小直徑工作輥的設備,以及從4輥到20輥軋機。 HC-Mill(6輥凸度(Crown)精密控制式軋機) UC-Mill(6輥通用凸度(Crown)控制式軋機) CR-Mill(12...

帶鋼表面粗糙度是影響產品後續加工性能的重要指標,板面粗糙度是通過平整機工作輥...利於控制帶鋼溫度小於40℃,防止鍍鋅帶鋼表面產生拉伸裂紋,也有利於控制軋輥凸度;...

合理選擇軋輥凸度,以及正確使用正負彎輥。光整花鑑別 編輯 很容易用肉眼判定。光整花可能誤判 編輯 不易與其他缺陷混淆。詞條標籤: 文化, 出版物 V...

9.3.1 彎輥技術9.3.2 軋輥軸移技術9.3.3 改變軋輥凸度9.4 板形仿真及對板形問題的分析9.4.1 產品板形的確定——板形方程9.4.2 軋制因素對板形的影響...

為了實現自由程式軋制,除採用移輥技術以外,還需採用板帶凸度與平直度同時控制的技術,高精度軋制技術和自動控制及快速換輥技術。由於連鑄坯直接熱裝工藝使軋鋼作業...

CVC軋機是一種實現金屬軋制過程的設備。該軋機的軋輥為連續可變凸度軋輥,上下工作軋輥輥形為S形,但上F輥偏移180°。構成對稱輥縫,上下輥反方向軸向移動以改變輥縫...

319雙輥連續鑄軋的分類及工藝流程是什麼?308320鋁合金連續鑄軋的主要工藝參數是什麼?309321連續鑄軋輥的組成是什麼?311322如何確定連續鑄軋輥凸度?312323提高鑄...

合理選擇軋輥凸度,以及正確使用正負彎輥。平整花鑑別 編輯 很容易用肉眼判定。 可能誤判 不易與其他缺陷混淆。V百科往期回顧 詞條統計 瀏覽次數:次 編輯次數:4...

8 20輥子的凸度對鋼帶走偏有何影響?2708 21輥面溫度對輥子凸度有何影響?2708 22如何選擇輥子的凸度?2718 23鋼帶入爐前如何進行糾偏?272...

11.6.4森言米爾軋機軋輥凸度調整331 11.6.5液壓彎輥系統的特點333 11.6.6液壓彎輥系統今後的發展方向335 11.7軋機帶鋼液壓跑偏控制335 11.7.1帶鋼液壓跑偏...

最佳化環件軋制工藝參數和設備參數;將傳統的軋制理論和環件軋制理論相結合,研究超大型環件軋機輥系彈性變形、軋制溫度、軋制速度、軋輥凸度和軋輥輥型對環件產品質量...

1、二十輥軋機最外層支承輥凸度的綜合調節方法及裝置,發明專利,2001年授權。專號ZL96104616.3,本人是第1發明人。2、液壓式自動退刀直縫焊管內毛刺清除裝置,實用...

鑄軋採用雙輥傾斜式鑄軋機φ650mm×1600mm和φ980mm×1600mm。前箱內熔體溫度...新鑄軋輥凸度值:φ650mm鑄軋輥時純鋁為0.10~0.12mm,3A11為0.15~0....