水泥生產工藝中,物料的計量與定量給料成為生產過程中的重要環節,計量與定量給料的準確性和穩定性關係到產品的質量和生產線的產能。

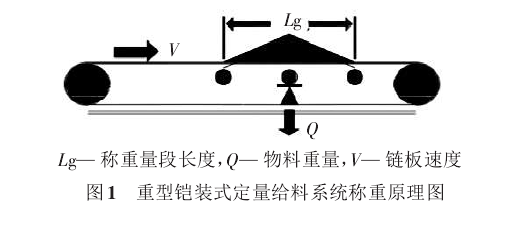

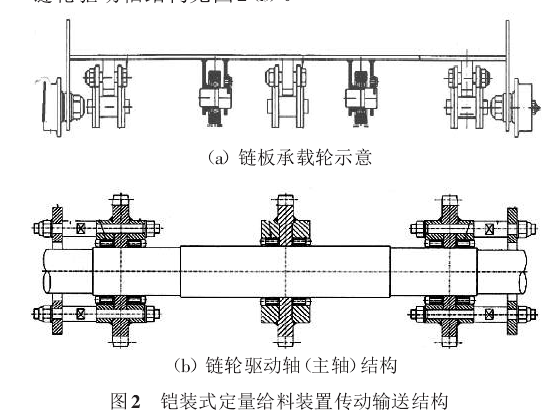

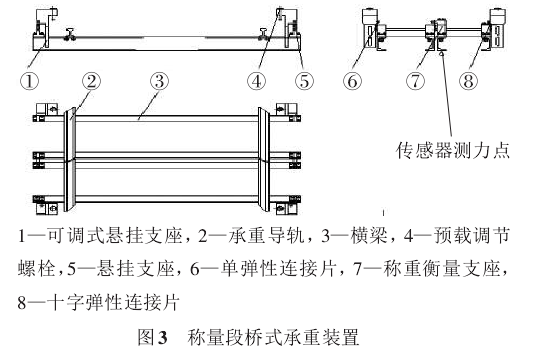

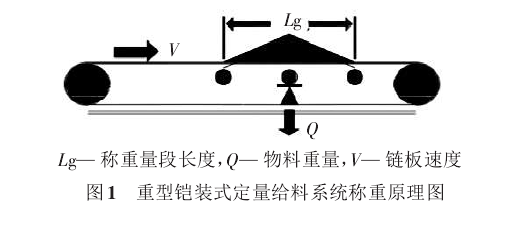

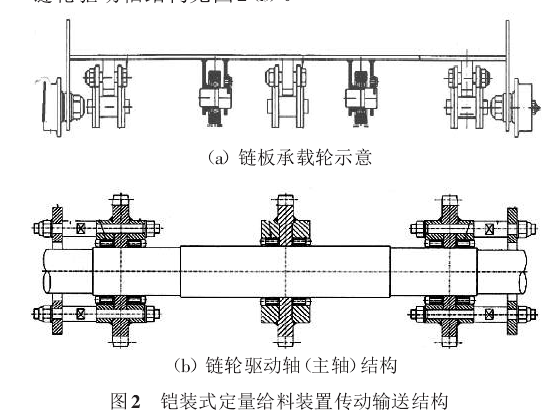

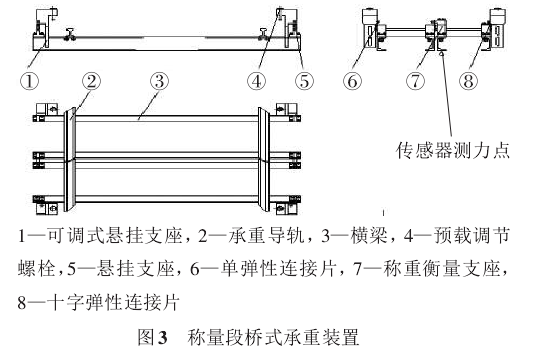

重型鎧裝式定量給料系統由重型鎧裝計量裝置(即鏈板定量給料裝置)和控制系統兩大部分組成。

基本介紹

- 中文名:計量給料系統

- 作用:產品的質量和生產線的產能。

重型鎧裝式定量給料系統的研究與開發

研發背景

重型鎧裝式定量給料系統的組成

重型鎧裝式定量給料系統的關鍵技術

水泥生產工藝中,物料的計量與定量給料成為生產過程中的重要環節,計量與定量給料的準確性和穩定性關係到產品的質量和生產線的產能。

重型鎧裝式定量給料系統由重型鎧裝計量裝置(即鏈板定量給料裝置)和控制系統兩大部分組成。

水泥生產工藝中,物料的計量與定量給料成為生產過程中的重要環節,計量與定量給料的準確性和穩定性關係到產品的質量和生產線的產能。重型鎧裝式定量給料系統由重型...

科里奧利粉體定量給料系統是河南豐博自動化有限公司根據科里奧利力原理研製的對粉狀物料進行定量餵料、計量的成套計量設備。...

失重給料系統由: 錐斗、滑動閘閥、拱形閥、撓性接頭、計量倉、安裝框架、螺旋給料機、呼吸管、現場控制盤、變頻器與馬達控制櫃、WB-930 控制器等大小11 個部件...

定量給料機是一種為固體散狀物料(塊狀、顆粒、粉狀等)連續稱重計量兼定量輸送的機械設備,它廣泛套用於水泥、礦山、建材、糧食、化工等行業,以技術先進、穩定可靠、...

失重(秤)式給料機,它沒有粉塵外逸,對環境沒有污染;在此小計量範圍的配料精度經專業人員設計可以確保。廣泛套用於耐火材料領域。...

螺旋稱重給料機是對各種粉狀、散料狀物料進行連續輸送、動態計量、控制給料的生產計量設備。廣泛適用於水泥、化工、冶金、陶瓷、糧食、運輸等行業。作為計量、配料的...

給料器是通過給料機使料倉中的物料均勻的排放到皮帶輸送機上形成適當厚度和寬度的物料層。適用於金屬、煤炭行業給料系統。...

配料輸送系統是一種線上測量動態計量系統,集輸送、計量、配料、定量等功能於一體,在建材、化工、冶金、礦山、電力、食品、飼料加工等行業中得到廣泛套用。...

失重計量裝置由稱重倉,負載感測器,攪拌器及給料螺旋組成,與該裝置密切相關的設備有加料閥組、伸縮節、加料斗及附屬的使加料更快的流態化裝置。這些設備的有機組合...

在配合飼料生產中對投入的各種飼料成分進行準確計量的設備。飼料計量裝置在性能上...自動秤 利用槓桿秤的秤重原理,在電路系統的控制下,自動完成進料、秤重和卸料...

粉體配料系統通過運用粉體輸送設備和各種計量感測器對兩種或多種物料達到預設比例成分粉體的系統。...

給料速率指的是工業加工中添加物料的速率。常用於描述機器工作效率。...... 沾料,有利提高計量精度並能防止皮帶因卡料...多點壓電振動給料裝置及驅動控制系統 吉林...

板式給料機一般分為重型、中型和輕型三種,是選礦廠常用的給料設備。...... 該破碎系統中包括六種規格板式給料機,由...在板式給料機上裝有料量自動計量器,頭...

擺式給料機又稱擺式給礦機,是一種運輸機械的輔助設備,它適用於短矩離,按一定量輸送小塊而比重較大的物料,其給粒度在35~100毫米以下;不宜用於粘性物料。擺式...

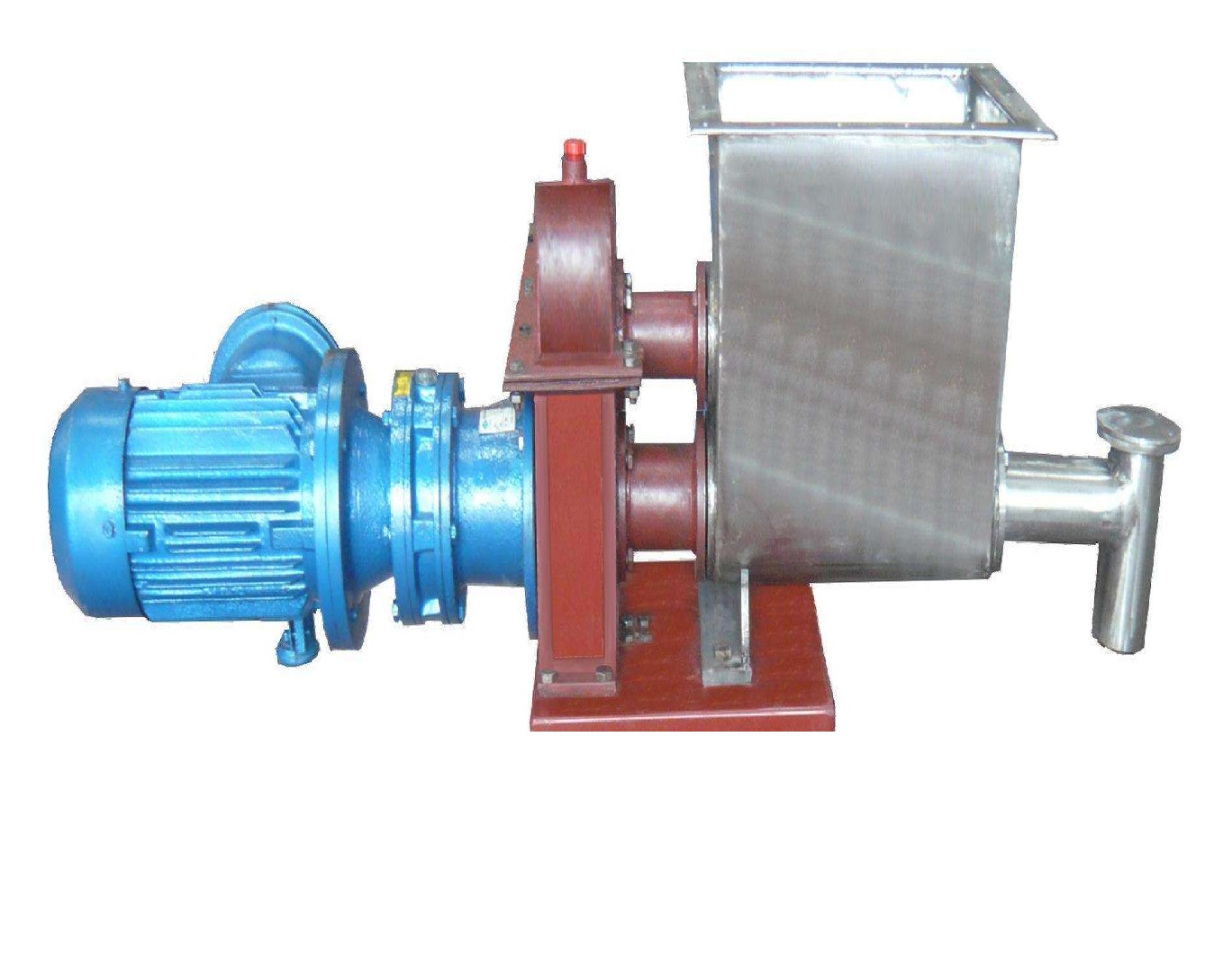

螺旋定量給料機是集粉體物料穩流輸送、稱重計量和定量控制為一體的新一代產品;適用於各種工業生產環境的粉體物料連續計量和配料;採用了多項先進技術,運行可靠,控制...

圓盤式給料機由驅動裝置、給料機本體、計量用帶式輸送機和計量裝置組成。給料...篦條結構的可對物料進行粗篩分,使系統在配製上更經濟合理,給料機在破碎篩分中...

控制系統將實際流量信號和設定流量信號進行比較,通過PID調節輸出控制信號給變頻器,動態調節餵料絞刀的速度,從而實現定量給料。螺旋計量秤功能特點 編輯 ...

DGF系列螺旋定量給料機,是集粉體物料穩流輸送、稱重計量和定量控制為一體的新一代產品,適用於各種工業生產環境的粉體物料連續計量和配料。採用了多項先進技術,運行...

l 有效解決了倉壓對計量的影響,提高了計量精度。封閉式定量給料機主要功能 ...l 自檢:系統可自動檢測並顯示故障原因;l 通訊:可通過網卡或標準模擬信號與中控...

定量加料機主要用於塊狀、顆粒狀及粉狀物料的自動連續稱量、定量給料及配料計量控制裝置。...