軋輥輥身外層和芯部(包括輥頸部分)用不同材質製作,兩種材質之間為冶金結合的軋輥,複合軋輥既能滿足軋機對輥身耐磨性、抗熱疲勞等性能的要求,同時又保證了芯部和輥頸的強韌性。

信息

用途

複合軋輥

複合軋輥軋輥輥身外層和芯部(包括輥頸部分)用不同材質製作,兩種材質之間為冶金結合的軋輥,複合軋輥既能滿足軋機對輥身耐磨性、抗熱疲勞等性能的要求,同時又保證了芯部和輥頸的強韌性。

複合軋輥

複合軋輥軋輥輥身外層和芯部(包括輥頸部分)用不同材質製作,兩種材質之間為冶金結合的軋輥,複合軋輥既能滿足軋機對輥身耐磨性、抗熱疲勞等性能的要求,同時又保證了芯部和...

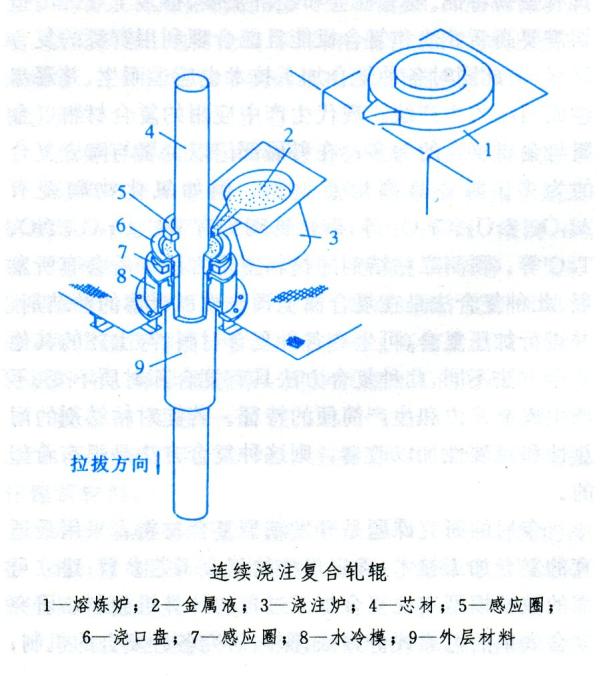

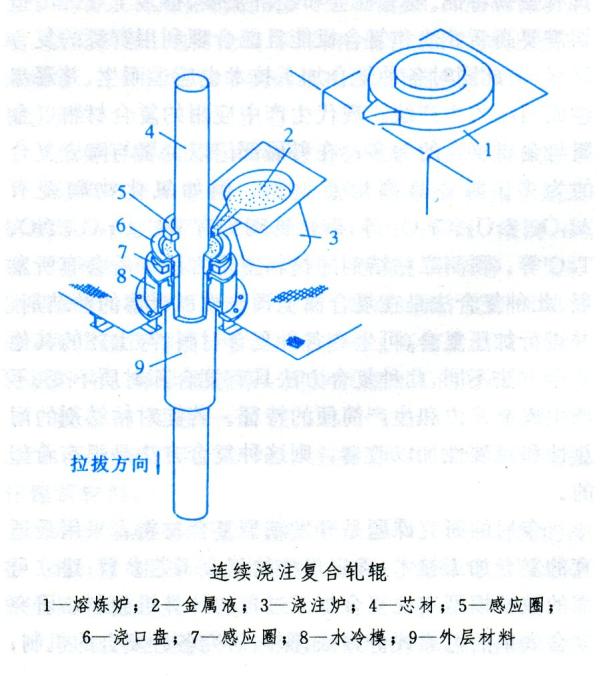

複合鑄造軋輥指軋輥輥身外層與心部以及輥頸採用兩種或兩種以上材質複合鑄造而成,輥身外層和輥頸分別通過不同材質的成分設計和熱處理工藝獲得要求的組織和性能。...

軋機上使金屬產生連續塑性變形的主要工作部件和工具。軋輥主要由輥身、輥頸和軸頭3部分組成。輥身是實際參與軋制金屬的軋輥中間部分。它具有光滑的圓柱形或帶軋槽的...

整體軋輥是相對於複合軋輥而言的,整體軋輥的輥身外層與心部以及輥頸採用單一材質鑄造或鍛造而成,輥身外層和輥頸不同的組織、性能通過鑄造或鍛造工藝以及熱處理工藝...

硬質合金輥環(也叫碳化鎢輥環)是指以碳化鎢和鈷等為材料用粉末冶金方法製成的軋輥。硬質合金軋輥有整體式和組合式兩種。性能優越、質量穩定、產品加工精度高,有...

《冶金軋輥術語》(Terms of mill rolls)是由中國鋼鐵工業協會於1995年4月11日發布的行業標準,於1995年12月1日起實施。...

堆焊軋輥,surfacing roll,是指在韌性較好的輥芯上用各種堆焊方法製造或修復軋輥。...... 它是複合軋輥的生產手段之一,同時可以多次堆焊使其重複利用,是延長軋輥壽命...

熱軋輥輥面損傷的形式有1、輥面裂紋裂2、壓痕3、氧化膜脫落4、粘鋼、異常磨損等。...... 目前,高鉻鑄鐵複合軋輥已廣泛用作熱軋帶(鋼)連軋機,粗軋和精軋前段...

電渣複合(Electroslag composite)電渣冶金的方法之一。是指軋輥表面用絲、棒或管作電極,通過電渣堆焊,在45號鋼輥心表面複合一層半碳高速鋼製成軋輥,工作壽命大...

鋼管軋輥(steel pipe and tube mill roll),一種工業機械。鋼管軋機軋輥區別於其他類型軋機軋輥的特點在於:(1)由上機架產生的管坯表面缺陷和粗糙面很難在後續機架...

熱軋軋輥是一種冶金的專業術語。 一種具有自潤滑、耐磨功能的表面塗層軋輥,軋輥由軋輥本體及厚度為0.3~1mm的自潤滑、耐磨損複合塗層構成,塗層材料採用SiC-Ni-PbO...

冷軋輥屬複雜構件,有非常硬的表層,承受看很大的應力,因此,冷軋輥要求有很高的製造質量,這是確保使用效果的必要條件。...

鑄鋼軋輥指的是碳含量為0.4%~2.1%的鑄造成型的鋼軋輥。按中國分類習慣,碳含量高於1.3%的過共析鑄鋼軋輥依照其組織特點區分為半鋼軋輥和石墨鋼軋輥;軋輥外層...

《軋輥製造技術新論》是一部冶金軋輥領域的專業技術著作,是《冶金軋輥技術特性概論》的姊妹篇,本書以現代熱軋寬頻鋼連軋機用改進型高鎳鉻無限冷硬離心複合工作輥為...

公司簡介唐山市裕龍冶金軋輥有限公司坐落於河北省遵化市,是礦用破碎機、離心複合冶金軋輥的專業生產基地,總投資一億六千多萬元,總占地面積45000平方米,總建築面積...

公司占地面積為4.89萬平方米,具有年產18000噸軋輥的生產能力。公司擁有一批精通鑄造理論與豐富實踐經驗的專業技術人員和一支較高技術水平與操作技能的員工隊伍。從八...

中鋼集團邢台機械軋輥有限公司(簡稱中鋼邢機)是中鋼集團的全資子公司,始建於1958年,原為冶金工業部直屬冶金機修企業,1999年在上海證券交易所上市。2006年4月19日,...

2. 陳龍芬, 孫瑋, 何緒友,等. 高鉻複合鑄鐵軋輥在濟鋼中板廠三輥軋機的套用[J]. 山東冶金, 2004(s1):142-143.詞條標籤: 經濟, 社會 圖集...

軋輥磨床為金屬切削工具機,由床身、頭架、尾架、托架、縱橫拖板、磨頭、測量架及電氣數控系統組成,分為承載系統、驅動系統、磨削系統、測量系統和控制系統五個子系統...

中鋼集團邢台機械軋輥有限公司(簡稱中鋼邢機)始建於1958年, 2006年整體加入中國中鋼集團公司,是世界上產銷規模最大、品種規格最全的冶金軋輥專業生產企業。...