基本原理

蒸汽轉化反應中最常見的是天然氣蒸汽轉化反應。在天然氣中的主要成分為甲烷,大約占90%以上,因此研究天然氣蒸汽轉化原理可以甲烷為例來進行。蒸汽轉化反應為一複雜的反應體系,但主要是蒸汽轉化反應和一氧化碳的變換反應。

天然氣蒸汽轉化制氫

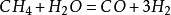

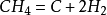

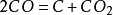

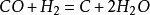

天然氣蒸汽轉化制氫主反應:

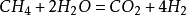

副反應:

副反應既消耗了原料,並且析出的

炭黑沉積在

催化劑表面將使催化劑失活,因此必須抑制副反應的發生。

轉化反應的特點

轉化反應的特點如下:

(1)

可逆反應:在一定的條件下,反應可以向右進行生成CO和H

2,稱為正反應;隨著生成物濃度的增加,反應也可以向左進行,生成甲烷和水蒸汽,稱為逆反應。因此生產中必須控制好工藝條件,是反應向右進行,生成儘可能多的CO和H

2;

(2)氣體體積增大反應:一分子甲烷和一分子水蒸汽反應後,可以生成一分子CO和三分子H2,因此當其他條件確定時,降低壓力有利於正反應的進行,從而降低轉化氣中甲烷的含量;

(3)吸熱反應:蒸汽轉化反應是強

吸熱反應,為了使正反應進行的更快、更徹底,就必須由外界提供大量的熱量,以保持較高的反應溫度;

(4)氣-固相催化反應:蒸汽轉化反應,在無催化劑的參與的條件下,反應的速度緩慢。只有在找到了合適的催化劑鎳,才使得轉化的反應實現工業化稱為可能,因此轉化反應屬於氣-固相催化反應。

影響反應平衡的因素

影響蒸汽轉化反應平衡的主要因素有溫度、水碳比和壓力。

溫度的影響

甲烷與蒸汽反應生成CO和H2是吸熱的可逆反應,高溫對平衡有利,即H2及CO的平衡產率高,CH4平衡含量低。一般情況下,當溫度提高10℃,甲烷的平衡含量可降低1%~1.3%。高溫對一氧化碳變換反應的平衡不利,可以少生成二氧化碳,而且高溫也會抑制一氧化碳歧化和還原析碳的副反應。但是,溫度過高,將促進甲烷裂解,當高於700℃時,甲烷均相裂解速率很快,會大量析出碳,並沉積在催化劑和器壁上。

水碳比的影響

水碳比(H2O/CH4)對於甲烷轉化影響重大,高的水碳比有利於轉化反應,在800℃、2MPa條件下,水碳比由3提高到4時,甲烷平衡含量由8%降至5%,可見水碳比對甲烷平衡含量影響是很大的。同時,高的水碳比也有利於抑制析碳副反應。

壓力的影響

蒸汽轉化反應是體積增大的反應,低壓有利平衡,當溫度800℃、水碳比4、壓力由2MPa降低到1MPa時,甲烷平衡含量由5%降至2.5%。低壓也可抑制一氧化碳的2個析碳反應,但是低壓對甲烷

裂解析碳反應的平衡有利,適當加壓可抑制甲烷裂解。壓力對一氧化碳變換反應的平衡無影響。

總之,單從反應平衡考慮,蒸汽轉化過程應該用適當的高溫、稍低的壓力和高的水碳比。

反應速率及影響速率

在沒有催化劑的情況時,即使在相當高的溫度下,蒸汽轉化反應的速率也是很慢的。當有催化劑存在時,則能大大加快反應速率;蒸汽轉化反應速率對反應溫度升高而加快,

擴散作用對反應速率影響明顯,採用粒度較小的催化劑,減少內擴散的影響,也能加快反應速率。

影響析炭反應的因素

副反應的產物炭黑覆蓋在催化劑表面,會堵住催化劑的微孔,降低催化劑的活性,增加床層阻力,影響生產力。

在蒸汽轉化反應中影響析炭的主要因素如下:

(1)轉化反應溫度越高,烴類裂解析炭的可能性越大;

(2)蒸汽用量增加,析炭的可能性越小,並且已經析出的炭黑也會與過量的蒸汽反應而除去,在一定的條件下,水碳比降低則容易發生析炭現象;

(3)烴類碳原子數越多,裂解析炭反應越容易發生;

(4)催化劑的活性降低,烴類不能很快轉化,也增加了裂解析炭的可能性。

炭黑生成的抑制及除炭方法

抑制炭黑生成的方法

抑制炭黑生成主要由以下幾種方法:

(1)保證實際水碳比大於理論最小水碳比;

(2)選用活性好,熱穩定行好的催化劑;

(3)防止原料氣及蒸汽帶入有害物質,保證催化劑的良好活性。

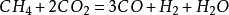

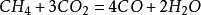

除炭方法

除炭方法主要有以下幾種:

(1)當析炭較輕時,採用降壓、減少原料烴流量、提高水碳比等方法可除炭;

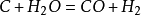

(2)析炭較嚴重時,採用蒸汽除炭,反應式如下:

,在蒸汽除炭過程中首先停止送入原料烴,繼續通入蒸汽,溫度控制在750~800℃,經過12~24h即可將炭黑除去;

(3)採用空氣與蒸汽的混合物燒炭。首先停止送入原料烴,在蒸汽中加入少量的空氣,送入催化劑床層進行燒炭,催化劑層溫度控制在700℃以上,大約經過8h即可將炭黑除去。

工藝條件的選擇

在蒸汽轉化反應中,要注意選擇合適的工藝條件,主要有以下幾點:

壓力

由於轉化反應的化學平衡可知,蒸汽轉化反應宜在較低壓力下進行。但行業上均採用加壓蒸汽轉化,一般壓力控制在3.5~4.0MPa,最高達5.0MPa。

溫度

一段轉化爐出口溫度是決定轉化氣從出口組成的主要因素,提高溫度和水碳比,可降低殘餘的甲烷含量。為了降低蒸汽消耗,可通過降低一段轉化爐的水碳比但要保持殘餘甲烷含量不變,則必須提高溫度。而溫度對轉化爐的爐管使用壽命影響很大,溫度過高,爐管使用壽命縮短。因此在可能的條件下,轉化爐的出口溫度不宜太高,如大型氨廠壓力為3.2MPa時,出口溫度控制在800℃。

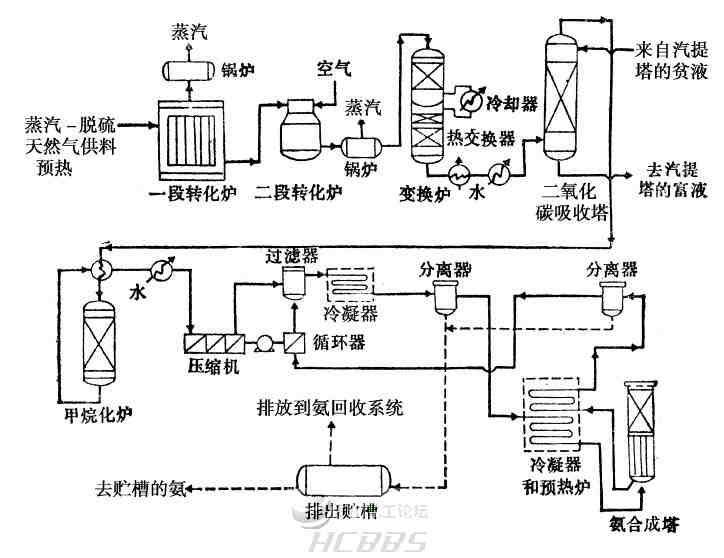

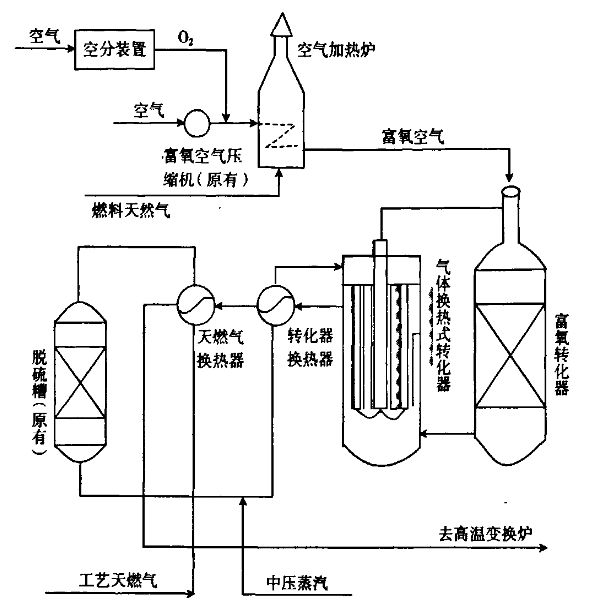

蒸汽轉化工藝流程圖

蒸汽轉化工藝流程圖二段轉化爐出口溫度在二段壓力、水碳比和出口殘餘甲烷含量確定後,即可確定下來。

水碳比

水碳比是轉化爐進口氣體中,蒸汽與含烴原料中碳物質量之比,它是原料氣的組成因素,在操作變數中最容易改變。提高進入轉化系統的水碳比,不僅有利於降低甲烷的平衡含量,也有利於提高反應速率,還可以防止析炭反應的發生。但水碳比過高,一段轉化爐蒸汽用量將會增加,系統阻力也將增大,導致能耗增加。因此水碳比的確定應當綜合考慮。節能性的合成氨流程中蒸汽轉化的水碳比一般控制在2.5~2.75。

空間速率

空間速率表示每平方米催化劑每小時處理的氣量,簡稱“空速”。工業裝置空速的確定受到多方面因素的制約,不同的催化劑所採用的空速並不相同。當空速提高時,生產強度加大,同時有利於傳熱,降低轉化管外壁溫度,延長轉化管壽命。但過高的空速會導致轉化管內阻力增加,而對裝置來說合適的阻力降是確定空速最重要的因素。另外空速過高,氣體與催化劑接觸時間段,轉化反應不完全,轉化氣中甲烷含量將升高。

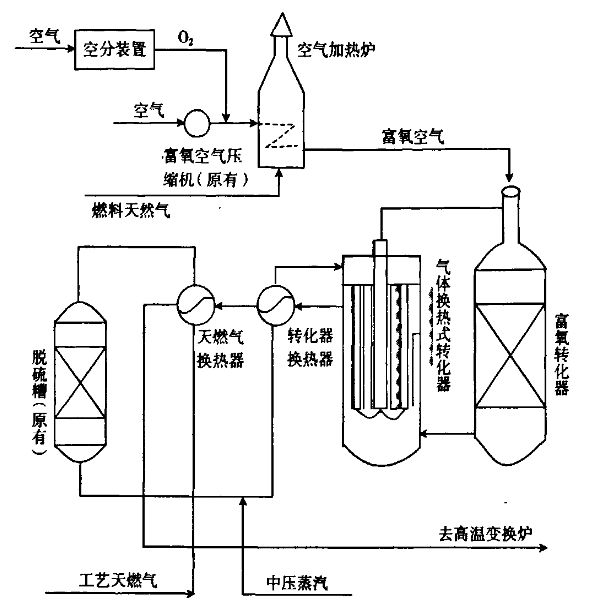

反應設備——蒸汽轉化爐

蒸汽轉化爐是蒸汽轉化制合成氣的主體設備。它是使天然氣與蒸汽混合物通過轉化管(反應管)轉化成富含氫、一氧化碳、二氧化碳的合成氣。轉化管由外部輻射加熱,管內裝有含鎳催化劑。

蒸汽轉化爐

蒸汽轉化爐蒸汽轉化爐爐型很多,按加熱方法不同,大致可分為頂部燒嘴爐和側壁燒嘴爐。

(1)頂部燒嘴爐:外觀呈方箱型結構,設有輻射室和對流室(段),兩室並排連成一體。輻射室交錯排列轉化管和頂部燒嘴。對流室內設定有鍋爐、蒸汽過熱器、天然氣與蒸汽混合物預熱器、鍋爐給水預熱器等。

(2)側壁燒嘴爐:是豎式箱形爐,由輻射室和對流室兩部分組成。輻射室沿其縱向中心排列轉化管,室的兩側壁排列6~7排輻射燒嘴,以均勻加熱轉化管。對流室設有天然氣與蒸汽混合原料預熱器、高壓蒸汽過熱器、工藝用空氣預熱器、鍋爐給水預熱器等。

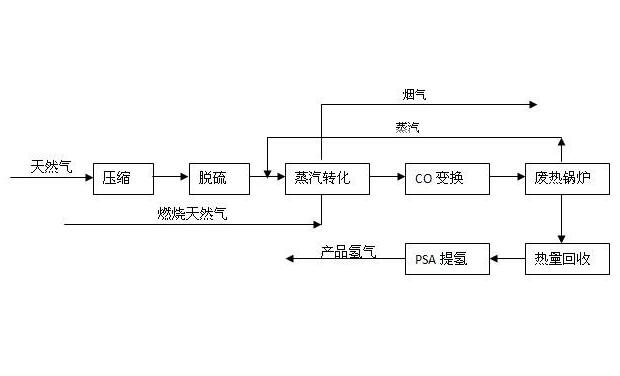

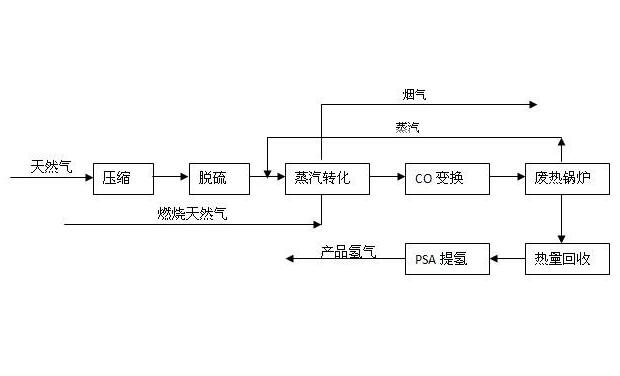

天然氣蒸汽轉化制氫

天然氣蒸汽轉化制氫

蒸汽轉化工藝流程圖

蒸汽轉化工藝流程圖 蒸汽轉化爐

蒸汽轉化爐