蒸汽熱裂解是指Eureka(尤利卡)工藝,由日本千代田(Chiyoda)公司開發的一種熱裂解工藝。其目的是獲得與延遲焦化工藝相近的減壓渣油的高轉化率,但與焦化工藝不同的是,該過程生產高熔點的液態渣油,而不是焦炭。該渣油起初在鋼廠中用作焦炭粘合劑。

基本介紹

- 中文名:蒸汽熱裂解

- 外文名:Steam cracking

- 學科:石油煉製工程

- 別稱:Eureka(尤利卡)工藝

- 開發公司:日本千代田(Chiyoda)公司

- 作用:熱裂解渣油

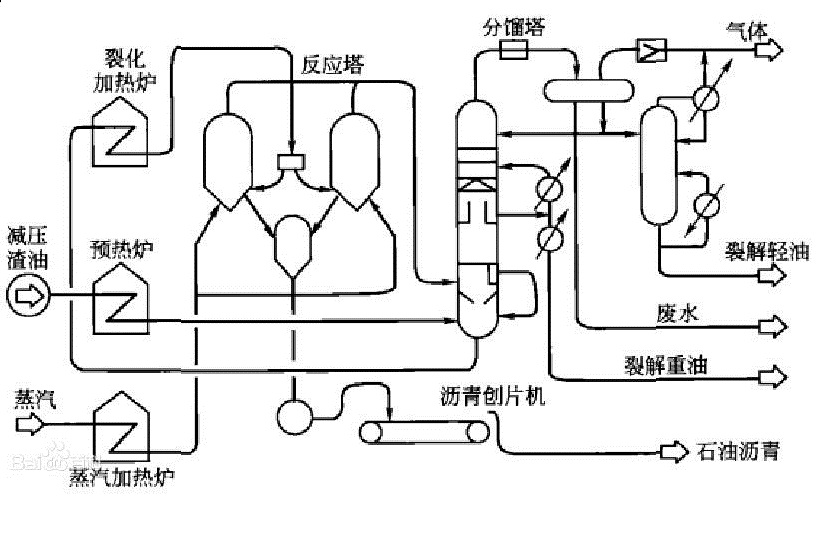

工藝流程

蒸汽熱裂解是指Eureka(尤利卡)工藝,由日本千代田(Chiyoda)公司開發的一種熱裂解工藝。其目的是獲得與延遲焦化工藝相近的減壓渣油的高轉化率,但與焦化工藝不同的是,該過程生產高熔點的液態渣油,而不是焦炭。該渣油起初在鋼廠中用作焦炭粘合劑。

蒸汽熱裂解是指Eureka(尤利卡)工藝,由日本千代田(Chiyoda)公司開發的一種熱裂解工藝。其目的是獲得與延遲焦化工藝相近的減壓渣油的高轉化率,但與焦化工藝不同的是,...

氧化熱裂解又稱部分氧化裂解法或部分燃燒裂解法。是一種將氧化劑混入原料烴,使部分原料烴燃燒,生成的熱髦用來維持原料烴裂解反應。...

裂解又稱裂化系指有機化合物受熱分解和縮合生成相對分子質量不同的產品的過程。裂解也可稱為熱裂解或熱解。按照是否採用催化劑,可分為熱裂化和催化裂化;按照存在...

與催化裂化相比,催化裂解的反應溫度較高、劑油比較大、蒸汽用量較多、油氣停留時間較短、二次反應較為嚴重。催化裂解反應機理不同 催化裂化的反應機理一般認為是碳...

催化熱裂解(CPP) 是在傳統催化裂化技術的基礎上,以蠟油、蠟油摻渣油或常壓重油等重油為原料,採用專有催化劑,在提升管反應器以連續反應-再生循環操作方法式,在比...

獲得丙烯的主要途徑是傳統的石腦油蒸汽裂解工藝聯產丙烯和催化裂化工藝增產丙烯,其中蒸汽裂解大概占全部產能的60%以上,催化裂化占34%。 [2] ...

裂解(英語:Pyrolysis),或稱熱解、熱裂、熱裂解、高溫裂解,指無氧氣存在下,有機物質的高溫分解反應。此類反應常用於分析複雜化合物的結構,如利用裂解氣相色譜-質譜...

蒸汽壓縮採用濕飽和蒸氣為工質時,由於工質在冷藏庫中吸熱時是靠工質汽化吸熱,...健康危害:本品毒性低,但用其製備四氟乙烯所發生的裂解氣,毒性較大,可引起中毒...

可分為裂解和急冷-分餾兩部分。①裂解裂解原料經預熱後,與過熱蒸汽(或稱稀釋蒸汽)按一定比例(視原料不同而異)混合,經管式爐對流段加熱到500~600℃後進入輻射...

但、其物理性質比較穩定,熔點12.2℃,沸點258℃,臨界溫度528℃,汽化潛熱比水蒸氣小,當氣味濃時,使人感到刺鼻的味。道生在加熱到345℃連續使用若干年無裂解現象...

裂解又稱裂化系指有機化合物受熱分解和縮合生成相對分子質量不同的產品的過程。裂解也可稱為熱裂解或熱解。按照是否採用催化劑,可分為熱裂化和催化裂化;按照存在...

蓄熱爐裂解技術是用耐火材料制的蓄熱磚為載熱體,採用固定床操作的裂解技術。...... 時,停止燃燒,通入水蒸汽吹掃煙道氣,然後加入原料(與稀釋水蒸汽一起)進行裂解...

蓄熱式裂解爐是指用耐火磚為載熱體進行烴類裂解反應的設備。蓄熱爐的最外層為鋼製圓筒,內層用多孔耐火磚和紅磚砌成,紅磚與耐火磚之間填充保溫材料。燃料燃燒的...

蒸汽裂解:石油烴類如乙烷或石油餾分如石腦油(汽油)、瓦斯油(柴油)等在高溫 (750℃ 以上)和水蒸氣存在的條件下發生分子斷裂和脫氫反應,伴隨少量聚合、縮合等反應的...

在裂解爐爐型中,裂解原料和水蒸氣進入對流室爐管。在對流室內預熱到773~873K,然後進入輻射室爐管進行裂解反應。出口溫度由所用原料決定,一般在1023~1123K。裂解...

魯姆斯裂解爐Lummus furnace:SF2T furna}。又稱短停 留時間裂解爐(short residence time crack,ng ,urnare)。由美 國魯姆斯公司開發的烴類熱裂解制乙烯的管式...