基本介紹

- 中文名:自然浮力材料

- 外文名:Natural buoyancy material

- 定義:直接套用的一種浮力材料

- 分類:傳統浮力材料和固體浮力材料

- 一級學科:船舶工程

- 二級工程:船舶術語

簡介,深海工況對浮力材料的性能要求,自然浮力材料分類,固體浮力材料及國內外發展現狀,傳統浮力材料,空心玻璃微珠及其複合材料,空心玻璃微珠定義及分類,空心玻璃微珠的特點,空心玻璃微珠的製備方法,空心玻璃微珠複合材料基材及複合方法,

簡介

隨著科技進步,人類不斷刷新能夠探測的海洋深度的記錄。眾所周知,在深海探測中每下潛100 m海水壓力就增加10個大氣壓,造成了人和普通設備在無任何防護和輔助的情況下無法直接在深海工作。目前,人類對深海一系列作業工作主要依賴於水下探測作業裝備的研究和製造,而新型浮力材料的開發則為水下作業裝備的開發和套用提供重要支撐。

深海工況對浮力材料的性能要求

浮力材料需長期工作在海洋高壓、高腐蝕、變幻莫測的惡劣環境下,根據其不同的具體工作場合,在設計和使用時一定注意以下性能指標要求。

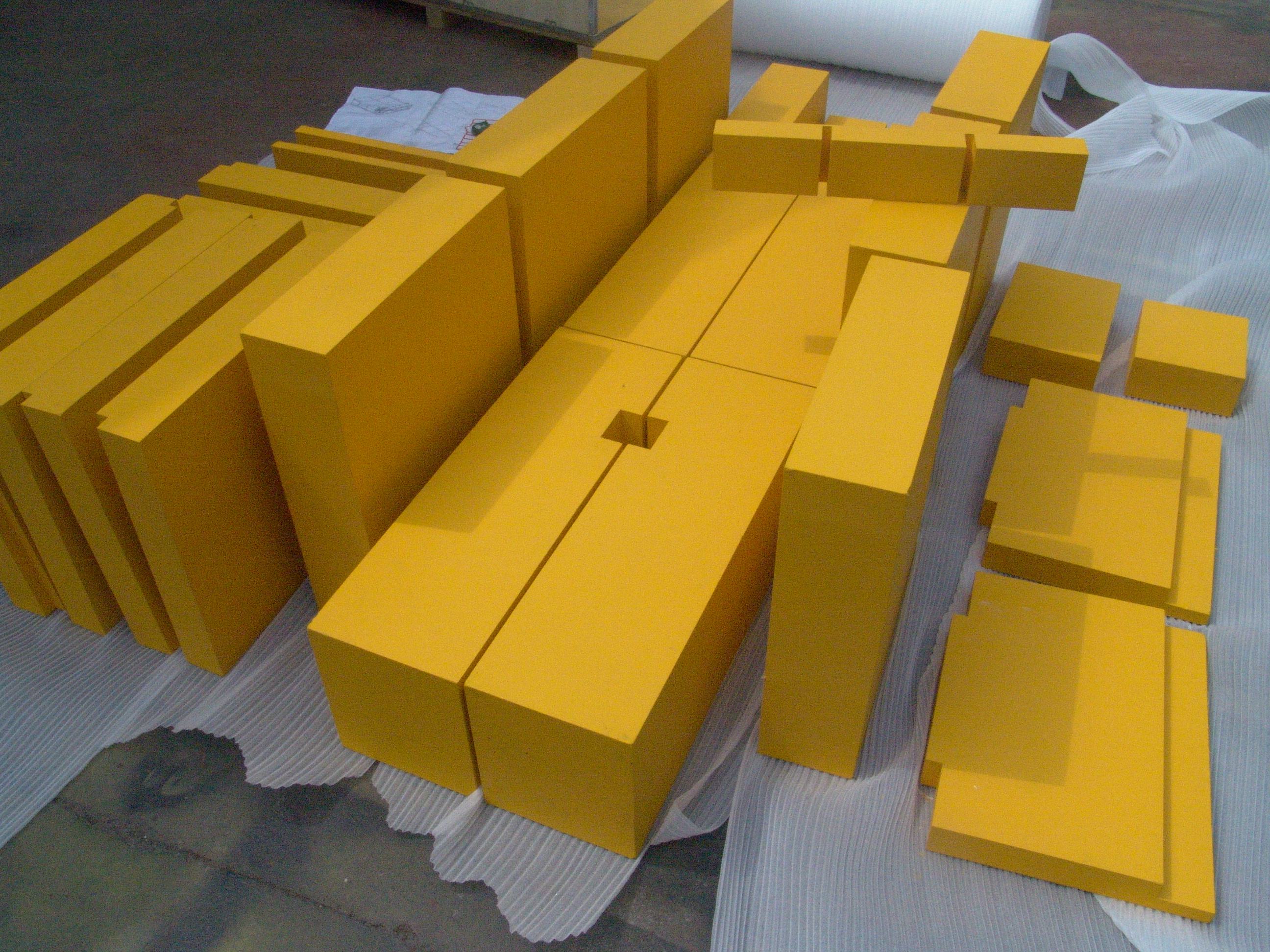

(1)浮力係數。浮力係數一般可以用浮力材料的排水量與其質量之比表征,也可用海水密度與其自身密度之比表征。浮力係數越大,材料單位體積可提供的浮力越大,從而提高材料的有效載荷能力。 圖1

圖1

圖1

圖1(2)抗壓強度。是指在單向受壓力作用破壞時,單向面積上所承受的荷載。抗壓強度越高,材料的工作深度越深。

(3)吸水率。吸水率一般可採用材料浸入水中所吸收水的重量,對其浸水前實測重量的百分率來表征。材料吸水率越低,浮力係數越穩定,從而保證深海工作設備的安全性和可靠性。

(4)體積彈性模量。體積模量一般是指材料在三向應力作用下,平均正應力與相應的體積應變之比,如果在材料彈性範圍內則稱為體積彈性模量。可見,體積彈性模量越大,則浮力材料性能越穩定。

(5)耐磨性。一般是指材料在一定摩擦條件下抵抗磨損的能力,以磨損率的倒數來評定。深海環境是一個動態的環境,要求浮力材料具有較高的耐磨性。

(6)耐候性。一般是指浮力材料抵禦大氣和海水腐蝕的性能。固體浮力材料一般要具有較高的耐候性。

(7)剛度。一般是指結構或構件抵抗彈性變形的能力,用產生單位應變所需的力或力矩來量度。要求浮力材料具有較高的剛度。

(8)機加工性。浮力材料要具有良好的機加工性能,以滿足不同零部件設計加工要求。

自然浮力材料分類

傳統的浮力材料一般是指裝滿低密度汽油、氨、矽油等液體的浮桶、泡沫玻璃、泡沫塑膠、泡沫鋁、木材、金屬鋰和聚烯烴材料等,主要用於淺海。這些材料存在各種各樣的缺陷,如工作深度淺、容易造成環境污染、吸水率高、價格昂貴以及提供的淨浮力小等,已經遠遠不能滿足當代深海工作的要求。為了解決水下作業裝備的耐壓性、結構穩定性,提供足夠的淨浮力,人們採用研製高強度固體浮力材料以替代傳統的浮力材料。 圖2

圖2

圖2

圖2固體浮力材料(Solid Buoyancy Material,SBM)實質上是一種低密度、高強度的多孔結構材料,屬複合材料的範疇。它是水下探測作業裝備重要的配重材料,為它們提供儘可能大的浮力。高強度固體浮力材料已經廣泛套用於民用、商業以及軍事中,如漂浮在水面或懸浮在水中的浮球、浮子、浮標、浮纜,水下拖體,海上油氣田開採裝置;各種潛器(AUV、ROV、HOV)等,具有良好的開發套用前景。固體浮力材料通常分三類:中空微珠複合材料、輕質合成材料複合塑膠和化學泡沫塑膠複合材料。

固體浮力材料及國內外發展現狀

美國、日本、俄羅斯等國家從20世紀60年代末就開始研製固體浮力材料,己解決了水下6000 m用低比重浮力材料的技術難題,形成了系列化、標準化產品,廣泛地套用於深海海底的開發事業中。美國洛克希德飛彈空間公司早期研究開發的固體浮力材料可用於水深2430 m的環境中。我國7000 m載人潛水器採用的輕質複合材料,密度達到了0.52~0.56 g/cm3的水平,破壞壓力超過90 MPa。日本海洋技術中心20世紀80年代初研製開發出“深海6500”,90年代初研製出萬米級無人深潛器“海溝號”。俄羅斯海洋技術研究所也研製出用於6000 m水深自動潛水器用固體浮力材料。美國伍茲霍爾海洋研究所研製的“海神”號機器人潛艇已潛入太平洋11000 m深海探秘。

我國最初多採用金屬浮筒和玻璃浮球為海洋裝置提供浮力,其提供的淨浮力小,並且形狀固定,只適用於淺海或水面。對固體浮力材料的研究起步較晚,技術明顯落後於國外。20世紀80年代初,哈爾濱船舶工程學院採用環氧樹脂黏結直徑在3~5 mm的空心玻璃小球,製成了密度0.58 g/cm3,耐壓5.5 MPa的固體浮力材料。1995年,海洋化工研究院研製成功了密度為0.33 g/cm3,可耐壓5 MPa的化學發泡法浮力材料。20世紀90年代中期,海洋化工研究院開始研究非發泡可加工浮力材料。浙江大學2005年實驗室製備的空心玻璃微珠填充環氧樹脂材料密度為0.68 g/cm3,壓縮強度為75.9 MPa。青島海洋化工研究院的吳則華、陳先等人2008年製備的固體浮力材料密度為0.506 g/cm3,耐壓強度66.4 MPa,可耐靜水壓70 MPa,在國內處於領先水平。 圖3

圖3

圖3

圖3傳統浮力材料

傳統浮力材料包括浮力球、浮力筒、泡沫塑膠、泡沫玻璃、泡沫鋁、金屬鋰、木材和聚烴材料等,在人類探測開發海洋的歷史過程中起著不可或缺的重要作用,即使是在材料科學技術高速發展的今天,依然有著廣泛的套用。 圖4

圖4

圖4

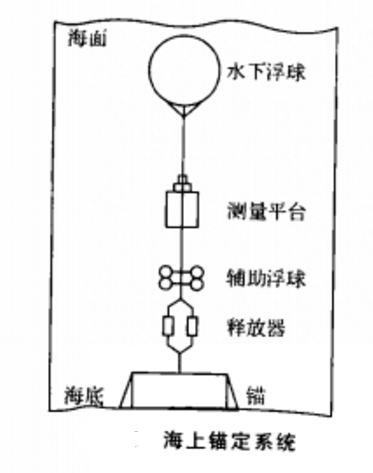

圖4浮力球經常套用于海面或是海面以下不深場合,如海上錨定系統(見圖1)或拖曳系統中,為水下裝備提供浮力,直徑一般從幾十厘米到幾米。

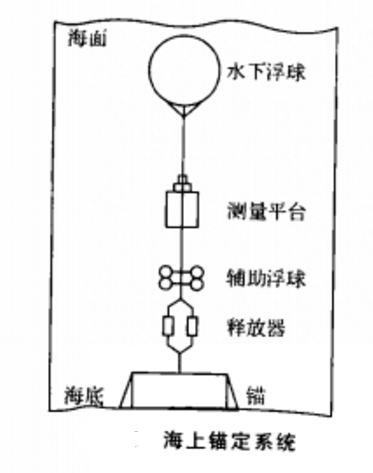

浮力球要求具有良好的密封性、耐磨性和耐腐蝕性,一般可採用不鏽鋼、塑膠(見圖2)等材料製成。

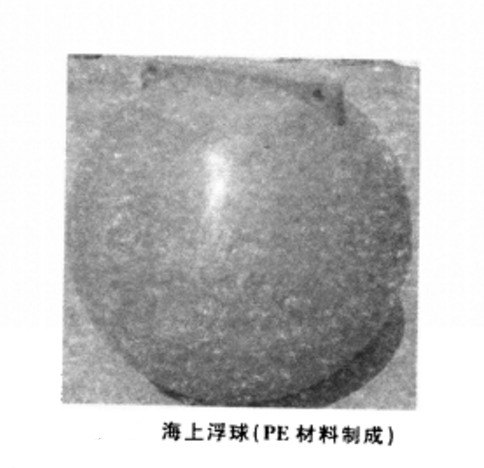

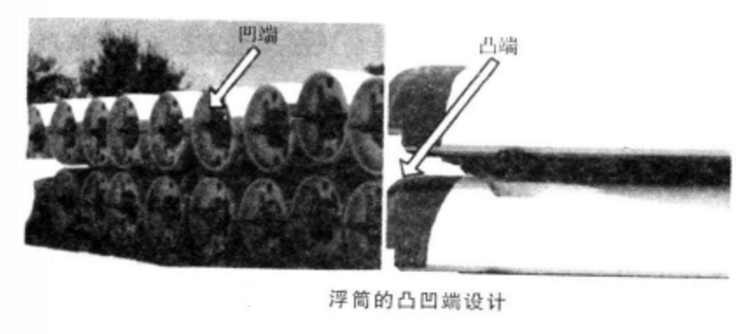

在海洋石油及天然氣開採系統中,浮筒通常安裝在剛性立管的外部,為其減輕重量的同時,還起到絕熱及保護的作用。浮筒材料主要有三種:聚氨酯泡沫材料、共聚物泡沫材料和複合泡沫材料(見圖3)。大部分浮筒的兩端面設計成套筒式,每組套筒一端設計成凸端,一端設計成凹端,這樣有利於安裝時形成一個浮筒串(見圖4)。

空心玻璃微珠及其複合材料

深海高強度固體浮力材料一般採用浮力調節介質(中空微球)與高強度樹脂複合而成,國際上可達到材料密度為0.4~0.6 g/cm3,耐壓強度則在40M~100MPa,已經在各種深海裝備中得到廣泛的套用。中空微球是一種內部充滿氣體的特殊結構材料,根據其材料不同,主要分為有機質複合微球和無機質複合微球兩類。有機質複合微球研究比較活躍,見過的報導有聚苯乙烯空心微球、聚甲基丙烯酸甲酯空心微球等。無機質微球的製備材料主要有玻璃、陶瓷、硼酸鹽、碳、飛灰漂珠等。

空心玻璃微珠定義及分類

空心玻璃微珠是一種無機非金屬球形微粉新材料,具有粒度小、球形、質輕、隔音、隔熱、耐磨、耐高溫等多種優良特性。已廣泛套用於航空航天材料、儲氫材料、固體浮力材料、保溫材料、建築材料、油漆塗料等。空心玻璃微珠一般分兩類:①漂珠,主要成分為SiO2和金屬氧化物,可從火電廠發電過程中產生的粉煤灰中分選得到。漂珠雖然成本較低,但是純度差、粒度分布寬,特別是粒子密度一般大於0.6 g/cm3,不適於製備深潛用浮力材料。②人工合成的玻璃微珠,可通過採用調整工藝參數、原料配方等方法,控制微珠的強度、密度及其他物理化學性能。價格雖然較高,但套用範圍更為廣闊。

空心玻璃微珠的特點

空心玻璃微珠在固體浮力材料中得到廣泛的套用,與其自身優秀的特點是分不開的。①空心玻璃微珠內部為空心結構,質量輕、密度小、導熱率低。不但可以大幅降低複合材料的密度,也可賦予其優異的隔熱、隔音、電絕緣和光學等方面的性能。②空心玻璃微珠外形為球形,具有理想填料的低孔隙率、珠體吸收聚合物基材少等優點,對基體流動性和黏度影響小。這些特性使得複合材料的應力分布合理,從而改善其硬度、剛度以及尺寸穩定性。③空心玻璃微珠強度高。空心玻璃微珠實質上是一種薄壁密封殼球體,殼壁主要成分為玻璃,具有很高的強度,在保證複合材料具有較低密度的前提下增大其強度。

空心玻璃微珠的製備方法

製備方法主要有三種:

①粉末法。先將玻璃基體粉碎,加入發泡劑,然後將這些小顆粒通過高溫爐,當顆粒軟化或熔化時在玻璃中產生氣體,隨著氣體體積的膨脹顆粒變成空心球體,最後經旋風分離器或袋式收集器收集而得。 圖5

圖5

圖5

圖5②液滴法。在一定溫度下,將含低熔點物質的溶液於噴霧乾燥或通過高溫立式爐加熱,比如高鹼性微珠的製備。

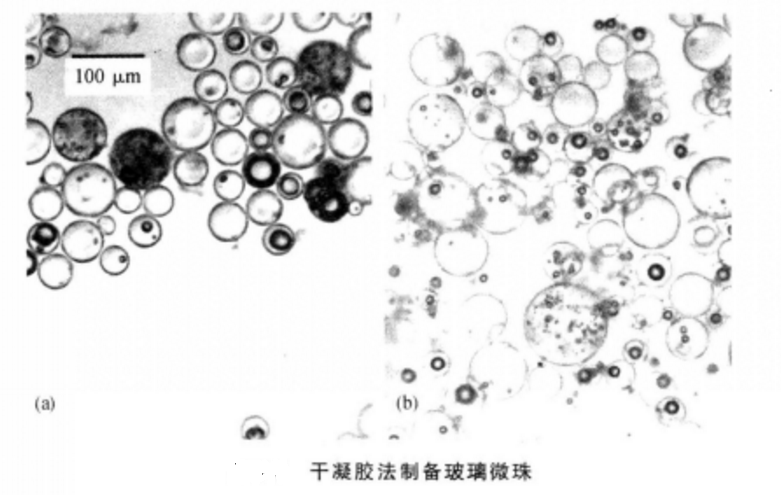

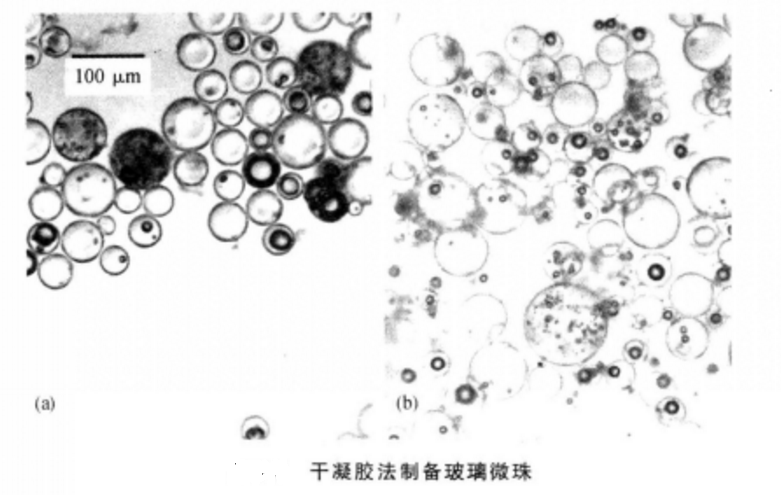

③乾燥凝膠法(見圖5)。即以有機醇鹽為原料,經過製備乾凝膠一粉碎一高溫下發泡三個流程而得。這三種方法都有一定的缺點:如粉末法成珠率低,液滴法製備的微珠強度差,乾燥凝膠法原料成本太高等。

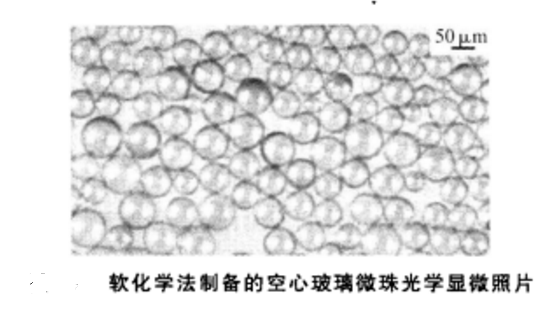

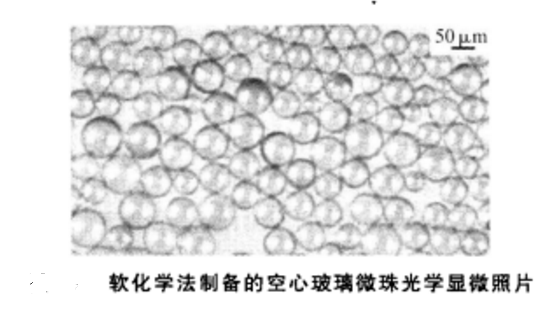

除此三種方法之外,還有其他一些製備空心玻璃微珠的方法,如我國中國科學院理化技術研究所以軟化學法為基礎,製備出性能不錯的空心玻璃微珠,如圖6所示。

空心玻璃微珠複合材料基材及複合方法

要與空心玻璃微珠複合形成高強度固體浮力材料,基體材料必須具備良好的性能,如密度小、強度高、黏度小以及與微珠之間具有良好的潤滑性等。目前套用的基體材料包括環氧樹脂、聚酯樹脂、酚醛樹脂、有機矽樹脂等。其中環氧樹脂以其強度高、密度小、吸水性小、固化收縮小等優點,在實際生產中得到最廣泛的套用。玻璃微珠與基體材料可通過澆注法、真空浸漬法、液體傳遞模塑法、顆粒堆積法和壓塑法等成形工藝進行複合,需要強調的是,為了提高微珠與基體間的界面狀況,還需要對微珠表面進行改性,從而提高複合材料的整體性能。 圖6

圖6

圖6

圖6