維伯爾直接還原法(wiherg direct reduction process)是一種煤基直接還原連續鑄鋼煉鐵方法。該工藝能耗較低,作業可靠。但因低壓操作,還原速度較慢,爐料在豎爐內要停留48h;另外需要優質焦、電熱制氣;熱煤氣循環風機也難以解決,生產規模受到限制。

基本介紹

- 中文名:維伯爾直接還原法

- 外文名:wiherg direct reduction process

- 定義:煤基直接還原連續鑄鋼|煉鐵方法

- 發明人:馬丁·維伯爾

- 發明時間:1918

- 學科:冶金工程

簡介,簡史,工藝流程,設備原理,特點,效果評價,

簡介

維伯爾直接還原法(wiherg direct reduction process)是一種煤基直接還原連續鑄鋼煉鐵方法。

簡史

1918年瑞典馬丁·維伯爾發明。它是用固體燃料(木炭、焦炭或煤以電熱法製取還原氣,在豎爐內將鐵礦石還原成直接還原鐵。1930年在瑞典桑德福斯(Soderfors)建造了生產裝置,先以木炭作燃料,後用焦炭代替。1952年投產了最大的維伯爾豎爐,年產2.4萬t直接還原鐵。1964年日本日立金屬公司在安來建成年產萬噸的生產裝置。

工藝流程

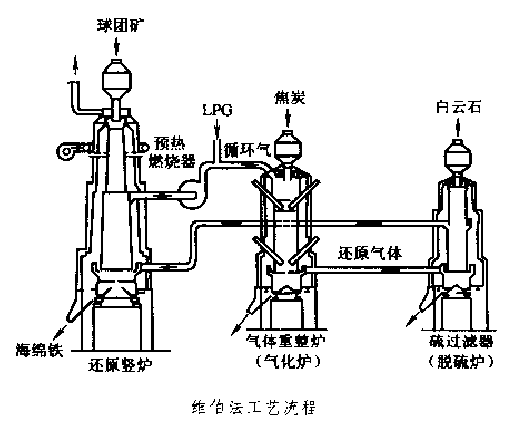

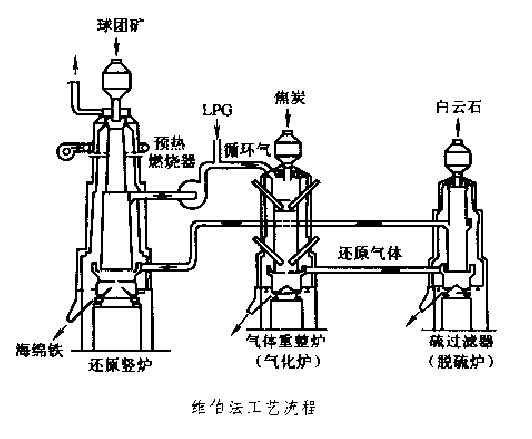

維伯爾直接還原法工藝流程如圖1所示。

圖1

圖1設備原理

設備由固體燃料氣化爐、脫硫爐和還原豎爐3部分組成。氣化爐為內襯耐火材料的立式爐,頂部有閉鎖料斗可連續加入焦炭,爐身裝有3~4對電極,靠電阻熱將焦炭柱加熱到高溫,從爐子上部送入還原豎爐返回的熱煤氣和水蒸氣通過焦炭柱製得含75%CO、21%H2的還原氣,約1100℃送往脫硫爐。用後殘焦和灰由底部閉鎖料斗排出。脫硫爐也為內砌耐火磚的立式爐,頂部和底部有閉鎖料斗。石灰石(或白雲石)經爐頂料斗加入,高溫還原氣從脫硫爐下部送入,通過被煅燒的石灰(或白雲石)料柱完成脫硫,脫硫後的熱還原氣從爐中部引出。

吸硫後的CaO或MgO從爐底排出。還原豎爐內型呈倒圓錐形,內磚耐火磚、底部直徑2.75m,頂部直徑1m,高25m。鐵礦石(塊礦、球團礦或燒結礦)從爐頂料斗連續加入。約950℃的還原氣從豎爐下部進風口送入,隨著還原氣的上升,先將預還原的鐵礦石還原成金屬鐵,反應為FeO+CO(H2)=Fe+CO2(H2O)。從爐身高度2/3處用高溫風機抽出煤氣總量的65%,補加水蒸氣和碳氫化合物後送入氣化爐造氣。餘下的氣體繼續上升遇加熱到850℃的鐵礦,將Fe2O3還原成FeO,然後從豎爐上部1/10處又抽出15%,在其上由風口鼓入的空氣將殘餘煤氣全部燒掉,所得顯熱足以將加入的鐵礦石加熱到850℃,廢氣從爐頂排出。

還原好的金屬化料通過豎爐底部水冷鋼製卸料裝置,冷卻到100~150℃排出爐外。所用爐料已發展為全用粒度20~25mm球團礦。為改善球團還原性,造球料中配加石灰石(或白雲石),製成CaO+MgO/SiO2+Al2O3≈1的球團;為提高還原氣含H2量,制氣時可配加少量碳氫化合物。產品海綿鐵的金屬化率為88%~90%,C 0.8%~1.0%,硫、磷很低。生產過程消耗焦炭250~450kg/t,電耗1000kW·h/t,工序總能耗約10.59GJ/t。

特點

該工藝能耗較低,作業可靠。但因低壓操作,還原速度較慢,爐料在豎爐內要停留48h;另外需要優質焦、電熱制氣;熱煤氣循環風機也難以解決,生產規模受到限制。

效果評價

1980年瑞典SKF公司用等離子氣化爐替代電阻氣化爐,可將還原豎爐能力增大到7萬t,每噸直接還原鐵電耗562kw.h,氧耗138m3,煤耗290kg,總能耗降為8.79GJ,生產費用有較大下降。