概述

粒鐵是由碎鐵礦、

焦屑(或硬煤粉)和熔劑,在迴轉爐內較高溫度下還原成半熔狀產物,經冷卻、破碎、磁選、去渣而獲得的產品。含硫量較低的可直接用於

煉鋼,較高的一般用作高爐爐料。優點是可利用含二氧化矽高的貧鐵礦和劣質燃料進行大規模生產。

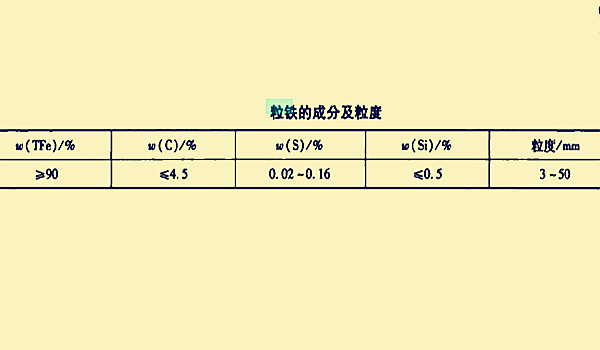

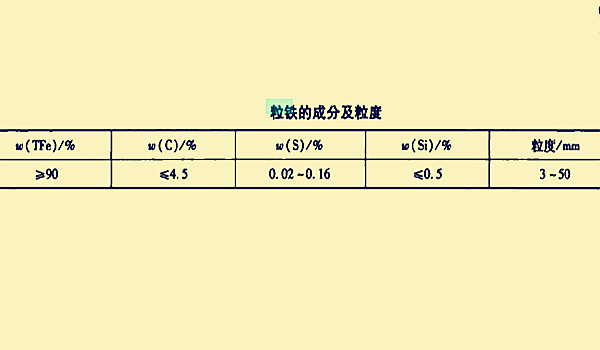

粒鐵是用粒鐵法生產得到的含鐵金屬化產品,外形呈球狀,粒度一般為3~8mm。粒鐵化學成分隨原料成分及冶煉溫度有較大波動,含碳量為0.5%~1.5%,有的可低至0.1%以下。只有用低硫低磷原料,才能生產出符合煉鋼直接使用的代替廢鋼的原料。粒鐵還含有5%的爐渣。硫、磷含量較高的粒鐵多用於高爐煉鐵、或為化鐵爐作原料。當使用含鎳鐵礦時,產出含鎳粒鐵,是富集鎳或冶煉合金鋼的原料。

生產粒鐵

利用氧化鐵皮生產的粒鐵,可以替代廢鋼、海綿鐵等作為煉鋼的原料,其生產流程是:將65%~75%氧化鐵皮、18%~30%煤粉、4%~8%石灰和1%~2%黏結劑粉碎至顆粒度小於0.147mm(-100目)。並加水混勻,製成直徑20~30mm的球體,烘乾。還原,將球團放入爐內,以100~150℃/rain快速升溫至1350~1480℃,恆溫10min,冷卻後出爐。分選粒鐵,將還原後的球團破碎,磁選,篩分後得到成品粒鐵。利用氧化鐵皮生產粒鐵的成分如右圖所示。

利用氧化鐵皮生產粒鐵的成分

利用氧化鐵皮生產粒鐵的成分利用氧化鐵皮生產的粒鐵有以下特點:

(1)鐵含量高,硫和其他雜質含量低,可以作為轉爐原料替代廢鋼或生鐵,緩解煉鋼原料的緊張局面。

(2)有效地利用鋼鐵企業大量廢棄的氧化鐵皮,就地取材、變廢為寶,降低企業的生產成本。

(3)工藝簡單,設備投入費用低,易於實現。

脫碳粒鐵

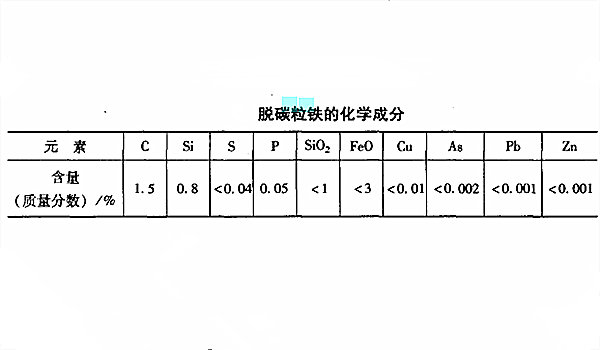

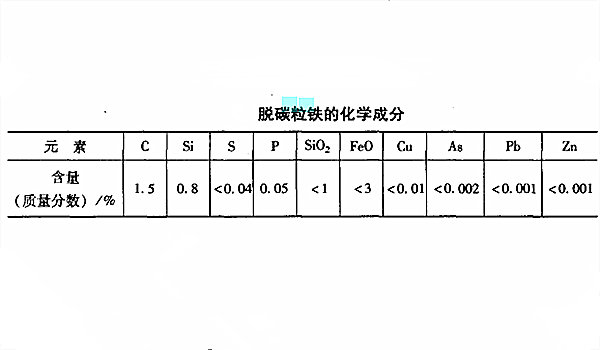

脫碳粒鐵全稱為脫碳粒化生鐵,是在高爐出鐵時,經過高壓水淬,製取不同粒度的粒化生鐵(3~10mm),然後將其裝入迴轉窯,加熱至一定溫度,在迴轉窯旋轉過程中通入一定量的混合氣體,進行生鐵脫碳,得到供電弧爐煉鋼使用的原料。右圖為脫碳粒鐵的典型成分。一般脫碳粒鐵的粒度為5~15mm,耐壓強度大於980N/粒,堆密度為3.5~4

。

脫碳粒鐵的典型成分

脫碳粒鐵的典型成分脫碳粒鐵的優點是:

(1)經高爐冶煉後,脫碳粒鐵中脈石含量比直接還原鐵低1%~3%,僅此一項就比直接還原鐵用於電弧爐煉鋼時的電耗降低10%:

(2)鐵水水淬時粒鐵中的磷降低約10%,在高爐和氧化迴轉窯中脫硫50%,因而粒鐵的磷硫含量均較低,其他雜質元素也比直接還原鐵低;

(3)粒鐵的金屬鐵比直接還原鐵高5%~10%,還原度比直接還原鐵高3%~5%,粒鐵表面少量的

有利於電弧爐造泡沫渣;

(4)粒鐵含碳量可根據需求控制在0.2%~3.0%之間,可以用小粒度(<0.2mm)粒鐵得到含碳量低於0.02%的工業純鐵或其他特殊鋼原料;

(5)粒鐵經高溫氧化氣氛制出,耐氧化能力高,便於電弧爐熱裝,可降低電弧爐電耗,按出料溫度800℃、保溫後以500℃裝料計算,全部用脫碳粒鐵煉鋼的電弧爐電耗每噸鋼可降低1

;

(6)粒鐵堆密度(3.5~4

)比直接還原鐵(<2

)高,利氧化性強,運輸方便,粒鐵成分單一,外形整齊(3~10mm),可減少電弧爐裝料次數,降低電耗,提高生產率;

(7)生產規模靈活,適於中、小高爐配套使用,設備簡單、投資少、操作簡單。

迴轉窯粒鐵法

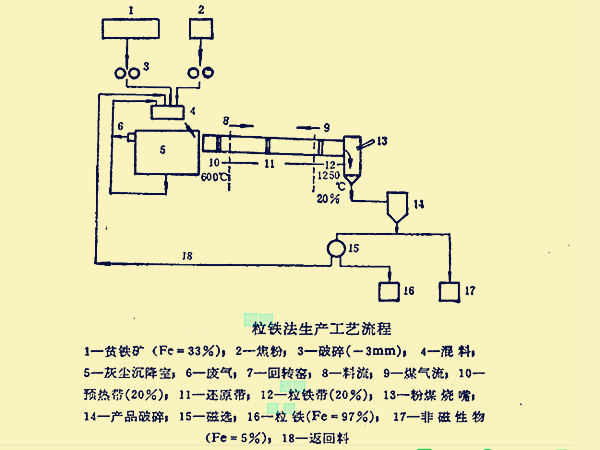

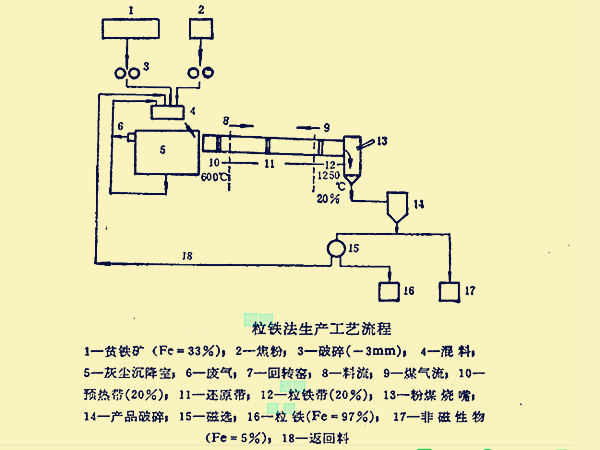

在粒鐵法中爐料在迴轉窯中經過預熱和還原後,再進入粒鐵帶進一步提高溫度,當提高到1200℃以後金屬鐵與爐渣開始軟化,在半熔化狀態下金屬鐵由小顆粒堆集成卵狀粒鐵,爐料出爐後經水淬冷卻後很容易用磁選或重選把粒鐵與脈石分開。右圖為粒鐵法的工藝流程。

粒鐵法的工藝流程

粒鐵法的工藝流程由於使用貧礦及操作溫度提高,粒鐵法比海綿鐵法燃料消耗大。但因粒鐵法渣鹼度很小,即使用高

的很貧的鐵礦,也不會消耗大量熔劑或生成過大渣量,因此貧礦用粒鐵法還原比用高爐冶煉或用其它方法處理都可取得較低的燃料消耗,這就是粒鐵法的最大優點,通常粒鐵法使用含

30~50%範圍內的鐵礦石。原料粒度及燃料還原劑的要求則與海綿鐵法相同。

為了保證爐料中還原劑與礦石密切接觸,二者在裝料之前應預先混合好,為了保證還原,粒鐵配料中要保持一定的過剩碳。配碳量多少以能維持渣中

含量在3~6為宜,碳量過小渣中

升高,既反映還原不足又使爐渣中

量過大,爐渣粘度過小。而碳量過大粒鐵性質不良,爐渣粘度過大。

為使粒鐵不沉積於爐底,以及避免液態爐渣在爐子轉動時損壞爐襯,粒鐵法只能使用半熔化狀的爐渣操作,爐渣鹼度

在0.1~0.3的範圍內。因此只須配入少量熔劑即能達到此鹼度或完全不配熔劑而由燃料灰分和礦石脈石組成“自然鹼度”的渣。

粒鐵爐渣應具有較高粘度,即在使用溫度下達到1000~2000泊,粘度過大不利於粒鐵形成,粘度過小,特別當

過高時易於結渣圈,並且損壞爐牆。

在粒鐵迴轉窯中,爐料進入粒鐵帶時開始軟化粘結而失去了散料特性,因而在還原帶與粒鐵帶之間的過渡區,爐料具有最大的粘滯性,爐料推進速度最小而堆集成最厚的料層,這個高峰料層稱之為“界山”。

粒鐵操作中的最大問題是頻繁發生的結瘤現象,強酸性爐渣結成的環形瘤(渣圈)及過熔的粒鐵形成的環形瘤(鐵圈)堅實頑固,處理結圈事故要造成大量減產並使燃料消耗增加。

據操作經驗分析,爐瘤產生的主要原因與爐況波動有關,如(1)爐料波動、投料不均,混合不均,能造成局部還原劑不足或過多;(2)供氣量波動,空氣過多能造成氧化氣氛,而供氣不足則造成還原氣氛。而當還原劑不足或氧化氣氛時能使渣中

增高,爐渣流動性小易於生成渣圈或使爐料滾成大球。而還原劑過多或還原氣氛過強則促進生鐵滲炭易於形成鐵圈。

為了保持粒鐵過程穩定而要儘可能穩定原料和生產條件,某些工廠的經驗是為了保證爐渣性能穩定,粒鐵法應維持較大的渣量,每噸鐵渣量不小於0.6~0.8噸,為此目的某些粒鐵操作中加入中性高爐渣以保持渣量足夠。

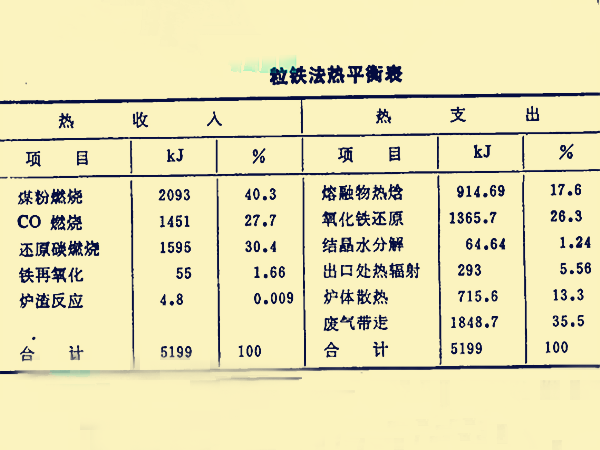

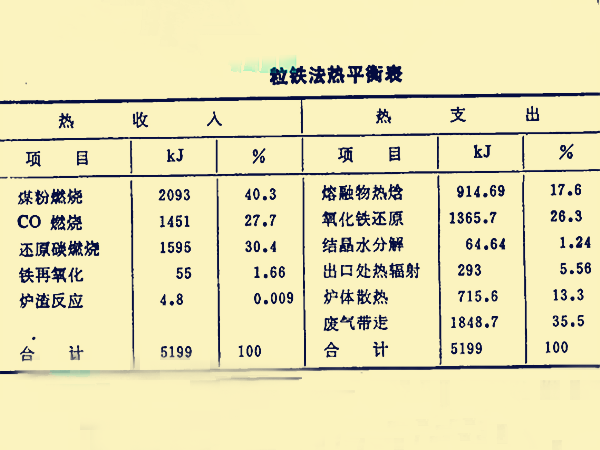

粒鐵法與海綿鐵法重要不同之點是粒鐵法預熱礦石的負擔大,這是因為處理貧礦使礦石通過量增大之故,而操作溫度高,煤氣量大諸因素使還原反應較易完成,為了適應這一情況,在粒鐵迴轉窯中,爐料填充率只保持11~13%左右,這就使迴轉窯的單位容積出鐵率大為降低,在粒鐵法中,為保證還原而配加的過剩碳比例可以比海綿鐵法小。如右圖所示是粒鐵法熱平衡一例。

粒鐵法熱平衡一例

粒鐵法熱平衡一例在粒鐵迴轉窯中,還原劑(

)及還原產物(

)的燃燒可以提供過程所需熱量的50~70%,燃料燃燒提供熱量不超過30~50%,最大的熱耗是由廢氣帶走的熱損失,約占30~40%。

由於粒鐵法使用強酸性爐渣及較高的窯尾溫度,形成

大量揮發的有利條件(

揮發率達到50~70%),但因爐料帶入

較多及爐渣脫

能力過小,粒鐵含S量仍然很高,視原料含硫情況約在0.1~0.4%之間。

只能在粒鐵迴轉窯中少量揮發(30%左右),但由於還原溫度低只有一部分P還原進入粒鐵中。在粒鐵形成的溫度下(1200℃)可以進行一定的滲碳反應,粒鐵含碳在1~2%之間。含

及

低的粒鐵可以用於電爐煉鋼,但大部分粒鐵由於

高用作高爐原料,高爐單獨重熔一噸粒鐵需耗焦碳200kg左右,把粒鐵配加在高爐料中使用才能取得更好效果。

粒鐵由於含碳高及經過半熔化,再氧化性不強,所以在排料之後可以用水淬方法冷卻,經過水淬冷卻的粒鐵通過磨機磨碎後用磁選方法清除粘連的爐渣,但是經過這種處理後粒鐵仍被爐渣污染而降低品質。

粒鐵生產由於具有作業率低,產量小,耐火材料消耗高等重大缺點,近年來逐漸被淘汰,但由於此法適應性大,是唯一能直接冶煉含

高的貧鐵礦的方法,對於處理某些難選分的微細嵌布高矽質鐵礦仍有較大的吸引力,因而在某些國家和地區曾經使用並努力於克服存在的缺點。

利用氧化鐵皮生產粒鐵的成分

利用氧化鐵皮生產粒鐵的成分

脫碳粒鐵的典型成分

脫碳粒鐵的典型成分

粒鐵法的工藝流程

粒鐵法的工藝流程

粒鐵法熱平衡一例

粒鐵法熱平衡一例