基本介紹

- 中文名:等溫退火

- 外文名:Isothermal Annealing

- 類別:熱處理工藝

- 產物:珠光體型組織

- 特點:縮短熱處理時間

操作概述

操作過程

注意要點

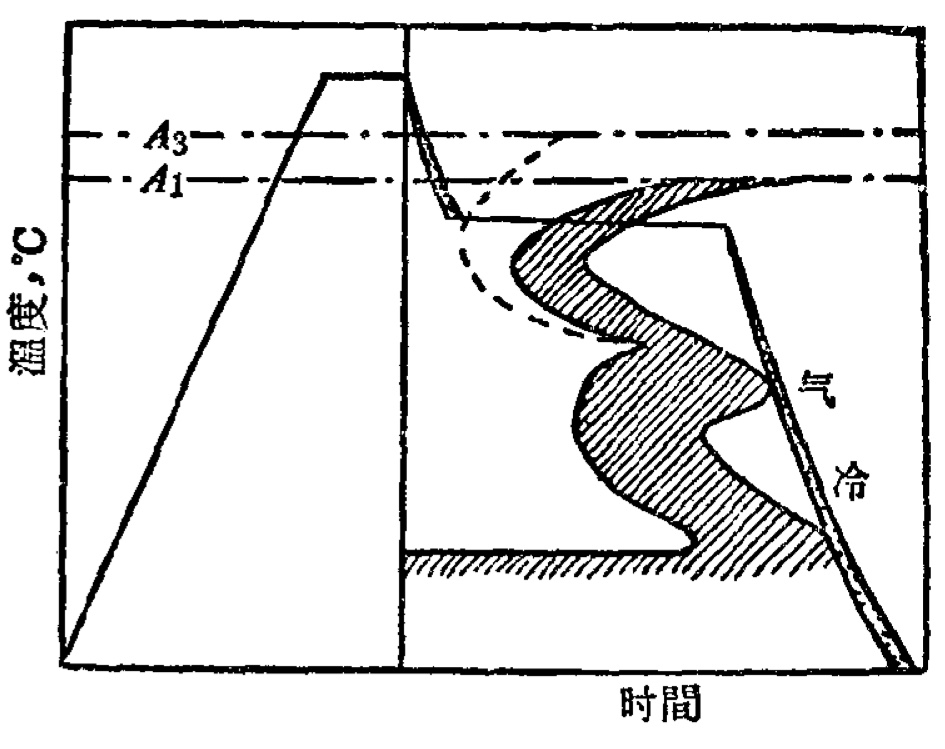

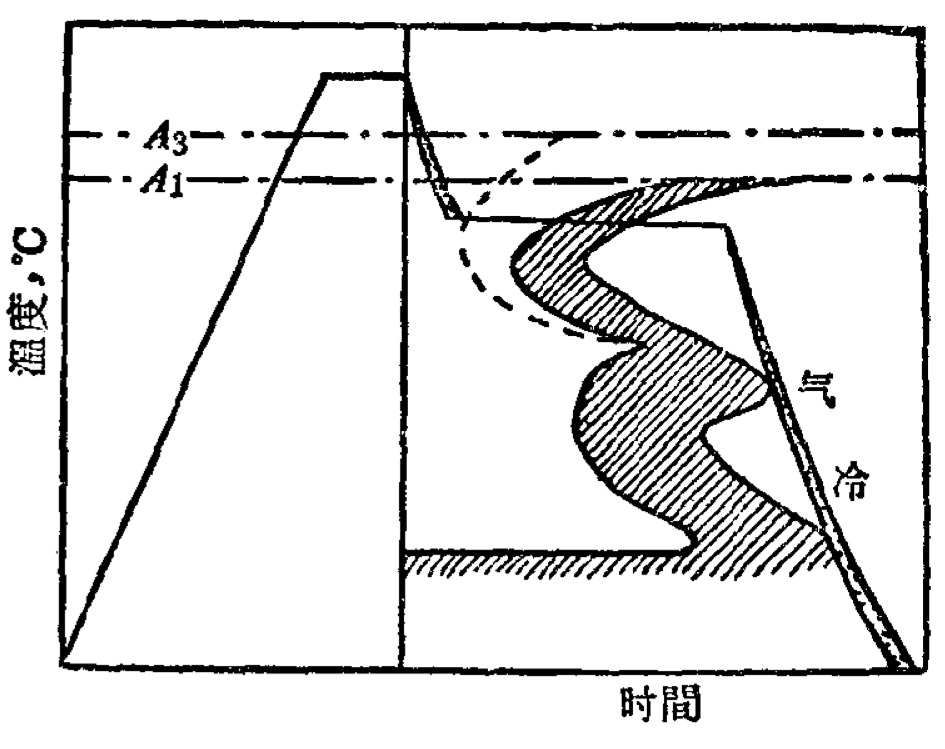

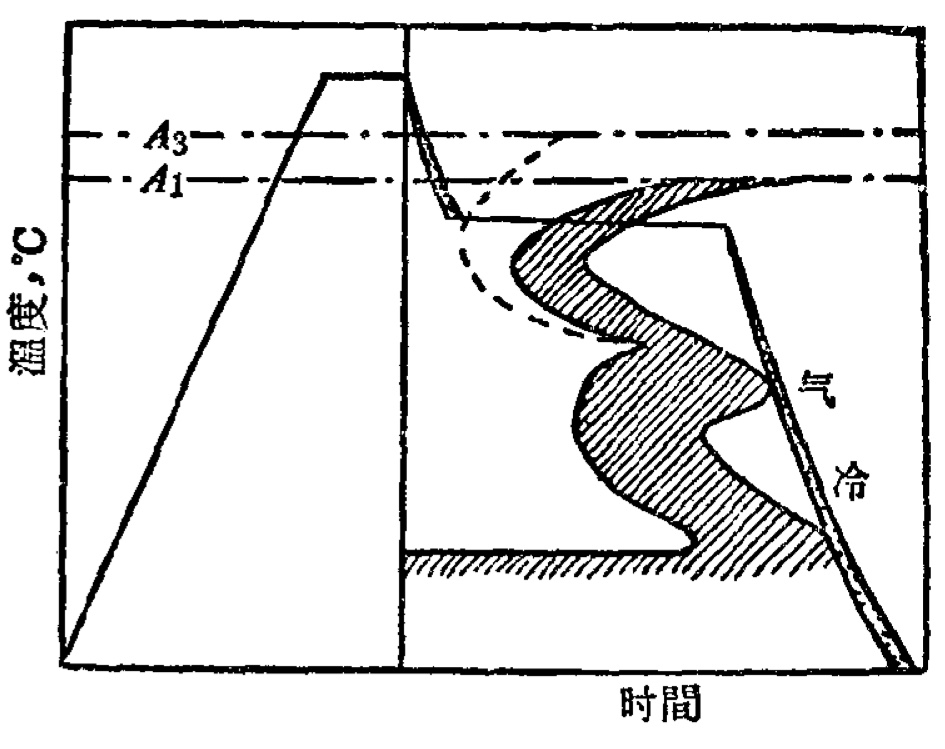

等溫退火是用來代替完全退火和不完全退火的新的退火方法,是以較快的速度冷卻到A1以下某一溫度,保溫一定時間使奧氏體轉變為珠光體組織,然後空冷,處理後所得到的組織...

等溫退火工藝是將鋼件加熱到臨界溫度以上30~50℃(亞共析鋼加熱到Ac3以上,共析鋼和過共析鋼加熱到Ac1以上)保持一定時間,使其奧氏體化和奧氏體均勻化。然後...

等溫球化退火工藝是將共析鋼或過共析鋼加熱到Ac1+(20~30℃),保溫適當時間,然後冷卻到略低於Ar1,以下的溫度,等溫保持一定時間(使等溫轉變進行完畢),然後爐冷...

退火處理(Annealing ),主要是指將材料曝露於高溫一段很長時間後,然後再慢慢冷卻的熱處理製程。主要目的是釋放應力、增加材料延展性和韌性、產生特殊顯微結構等。...

等溫熱處理是一種新的熱處理技術。等溫熱處理後的工件,具有淬透性好,硬度高,機械性能好,變形小和表面有金屬光澤等優點,熱處理後可以省去磨削、噴砂等清理工序。...

退火:annealing將金屬緩慢加熱到一定溫度,保持足夠時間,然後以適宜速度冷卻(通常是緩慢冷卻,有時是控制冷卻)的一種金屬熱處理工藝。...

退火是將金屬緩慢加熱到一定溫度,保持足夠時間,然後以適宜速度冷卻的一種金屬熱處理工藝。退火熱處理分為完全退火,不完全退火和去應力退火。退火材料的力學性能可以用...

應力退火是將金屬緩慢加熱到一定溫度,保持足夠時間,然後以適宜速度冷卻的一種金屬熱處理工藝。...

氧化物彌散強化合金在1300~1350℃超高溫度範圍內進行的等溫退火處理。...... 氧化物彌散強化合金在1300~1350℃超高溫度範圍內進行的等溫退火處理。中文名稱 氧化物彌散...

等溫轉變曲線,即TTT曲線(T-time,T-temperature,T-transformation),可綜合反映過冷奧氏體在不同過冷度下等溫溫度、保持時間與轉變產物所占的百分數(轉變開始及轉變...

為達到金屬塑性加工成品交貨時所需要的組織狀態和性能而進行的最終退火。成品退火目的不同,退火的方法也不同。...

鋼錠緩冷及退火是一種鋼錠冷卻工藝。適用於不採用熱送的優質鋼和合金鋼鋼錠,特別是那些冷卻時容易變硬,熱應力和組織應力大的某些鋼種的鋼錠。目的是消除或減緩鋼錠...

完全退火和等溫退火:完全退火又稱重結晶退火,一般簡稱為退火,這種退火主要用於亞共析成分的各種碳鋼和合金鋼的鑄,鍛件及熱軋型材,有時也用於焊接結構。一般常作為...