立式連鑄指的是澆鑄和鑄坯凝固全部過程都是在垂直狀態中進行的連續鑄鋼類型。立式連鑄具有鑄坯的冷卻均勻,凝固組織對稱性好等特點。

基本介紹

- 中文名:立式連鑄概述

- 外文名:vertical continuous casting

- 學科:冶金工程

- 類型:連鑄

- 優點:冷卻均勻,凝固組織對稱性好

- 出現時間:1933年

發展簡史

工藝原理

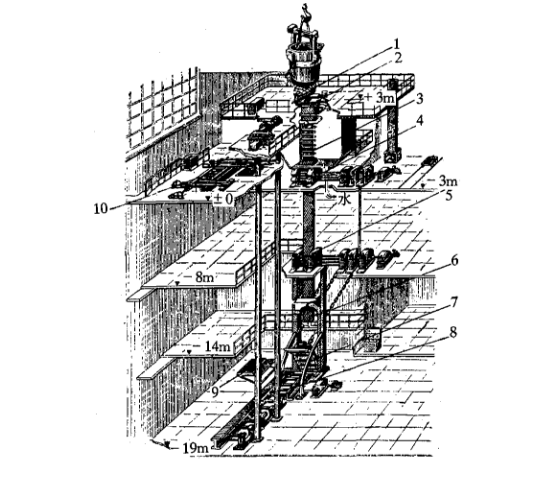

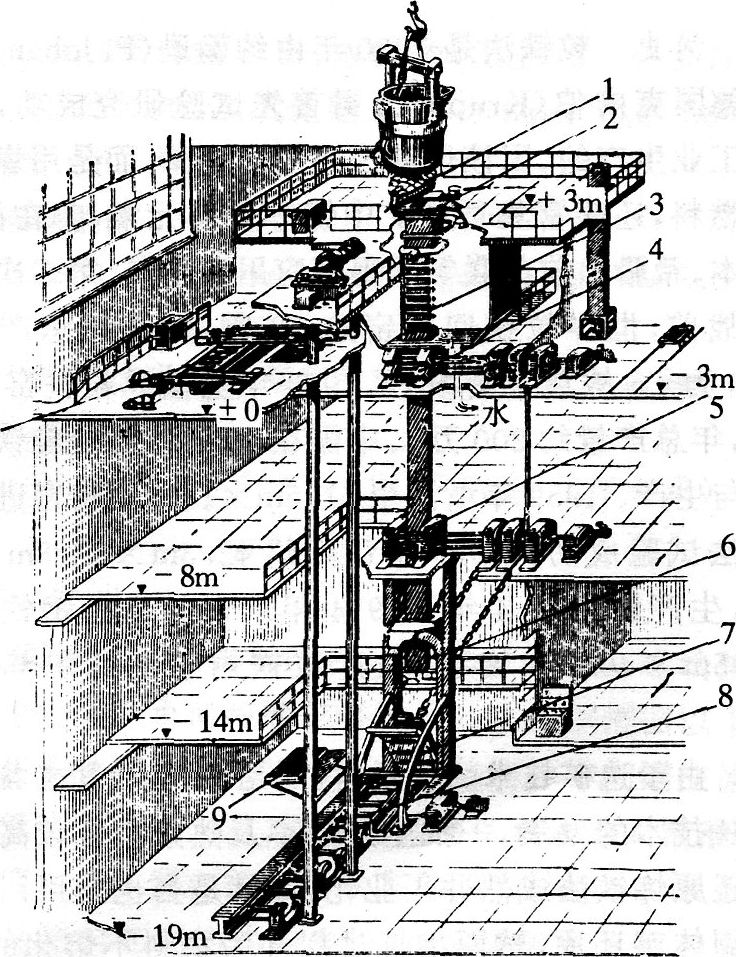

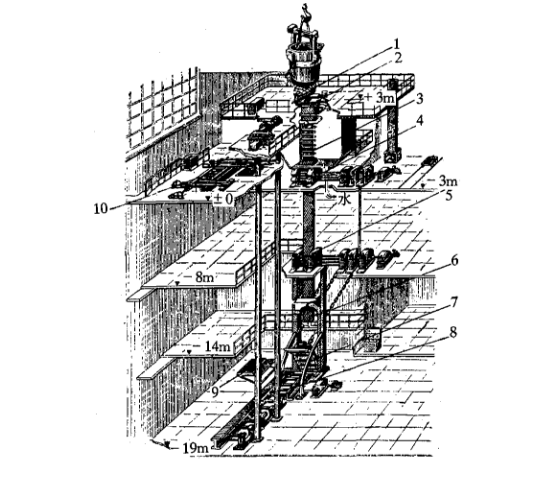

圖1 立式連鑄機示意圖

圖1 立式連鑄機示意圖

立式連鑄指的是澆鑄和鑄坯凝固全部過程都是在垂直狀態中進行的連續鑄鋼類型。立式連鑄具有鑄坯的冷卻均勻,凝固組織對稱性好等特點。

圖1 立式連鑄機示意圖

圖1 立式連鑄機示意圖立式連鑄指的是澆鑄和鑄坯凝固全部過程都是在垂直狀態中進行的連續鑄鋼類型。立式連鑄具有鑄坯的冷卻均勻,凝固組織對稱性好等特點。...

把高溫鋼水連續不斷地澆鑄成具有一定斷面形狀和一定尺寸規格鑄坯的生產工藝過程叫做連續鑄鋼。完成這一過程所需的設備叫連鑄成套設備。澆鋼設備、連鑄機本體設備、...

立彎式連鑄軋鋼(vertical bending continous casting)是指澆鑄在垂直狀態進行,鑄坯未全部凝固之前呈垂直狀態,全部凝固後,進入矯彎系統,彎曲90°呈水平狀態輸出的一...

水平連鑄指的是鋼水由水平方向注入水平放置的結晶器內,鑄坯凝固過程和在鑄機內運動直至到達冷床均呈水平狀態的連續鑄鋼類型。水平連鑄機的設備比弧形連鑄機輕高度低...

水平連鑄機是由鋼包架或鋼包迴轉台、中間包車、中間包、結晶器、拉坯機、火焰切割機、引錠桿、鑄坯輥道、翻鋼機或推鋼機、冷床和拉鋼機組成。...

在弧型連鑄機上進行的連續鑄鋼類型。這種連鑄機的結晶器及二次冷卻裝置布置在同一半徑的圓弧上,大致占一個圓的1/4,從二冷區出來的弧型鑄坯在圓弧的最低點(1...

旋轉圓坯連鑄|軋鋼(centrifugal casting of rounds) 屬於立式連鑄|軋鋼的一種連續鑄鋼|煉鐵類型。澆鑄時結晶器與鑄坯以鑄造中心為軸轉動,其轉動速度與拉坯速度可...

輪式連鑄,將鋼水注入帶槽形的結晶輪與一條無頭鋼帶組成的空間形成鑄坯的連續鑄鋼煉鐵類型。連鑄連軋,由於輪式連鑄機澆速很高,單機生產能力大,出坯溫度高,從而具備...

連鑄二次冷卻指的是連鑄煉鋼過程中,在結晶器出口到拉矯機的長度區間內對鑄坯進行的強制均勻冷卻。這個區間稱二次冷卻區。該區段內設有噴水系統和按直線(立式連鑄...

結晶器是連鑄機非常重要的部件,是一個強制水冷的無底鋼錠模。稱之為連鑄設備的“心臟”。...

連鑄結晶器振動技術指的是連續鑄鋼過程中,為防止鑄坯的初生坯殼與結晶器內壁間發生粘結而被拉裂,使結晶器的潤滑劑或結晶器保護渣進入坯殼與內壁的間隙,不斷對...

立式導輥,具有耐急冷急熱,耐頻繁衝擊的特點。主要適用於各系列漿紗機、漿染機、聯合機、定型拉幅機等各種紡織機械設備,是染整機械中的通用專件,也廣泛適用於...

1.3.1高效連鑄技術 1.3.2薄板坯連鑄連軋技術 1.3.3薄帶連鑄技術 參考文獻 2連鑄機機型及主要設備 2.1連鑄機的主要機型 2.1.1立式連鑄機 2....

《薄板坯連鑄連軋和薄帶連鑄關鍵工藝技術》是2016年冶金工業出版社出版的圖書,作者是楊光輝、張傑、李洪波、曹建國。...

連鑄方坯中心偏析是指鑄坯中心區域C,Mn,P和S等溶質元素的不均勻分布,在鑄坯橫剖面上表現為鑄坯中心處溶質元素的濃度出現峰值,而在兩邊濃度最低;在鑄坯縱剖面...

立式密閉過濾機主機外形為一密閉罐體,內部垂直放置多片濾葉作為過濾元件,通過加壓或真空進行過濾,兩濾槽雙聯交替連續過濾。根據不同物料的要求,還可增加助濾劑配製...

立式自清洗過濾器可用於對工業水、海水、食品和製藥等輕化工工業廢水、循環水的過濾,以及乳化液再生、廢油、液態原料等過濾處理等。在冶金工業及石化工業及電廠給排...

隨後,移動結晶器連續澆注的概念和垂直澆注的立式連鑄法也相繼提出。1933年連續鑄造的先驅者德國人Junghans採用立式帶振動結晶器的連鑄機,首先澆注銅鋁合金獲得成功,使...

連續澆鑄,簡稱連鑄,使鋼水不斷地通過水冷結晶器,凝成硬殼後從結晶器下方出口連續拉出,經噴水冷卻,全部凝固後切成坯料的鑄造工藝。...

了解了連鑄生產第一線操作人員及技術人員經常遇到的技術問題,通過易查易學的問答...255 立式連鑄機側置引錠存放車,下裝引錠方式原理如何?203256 立式連鑄機斜出坯...