破損元件探測是藉助於逸出的短壽命裂變產物以檢測破損的反應堆燃料元件的方法。

反應堆燃料元件的破損危及反應堆的安全,及時發現破損是反應堆安全的一個重要問題。破損元件探測利用無損檢測技術(如超聲探傷、聲發射技術、紅外測溫等)來定位檢測破損燃料元件棒,以實現不解體燃料組件而更換掉組件中破損元件棒,然後將未達燃耗的燃料組件再重新入堆的目標。

基本介紹

- 中文名:破損元件探測

- 外文名:Fuel element damage detection

- 目的:檢測破損的燃料元件

- 方法:超聲探傷、聲發射、紅外測溫等

- 定義:測量裂變產物並分析破損程度

- 探測對象:反應堆燃料元件

元件破損探測系統建立,不同破損元件探測方法簡介,啜吸法,元件棒上端氣腔內潮氣監測器,元件棒氣空間設定氣體壓力監測器,紅外測量元件端塞溫度法,振動監測法,超音波監測法,破損元件探測方法比較,

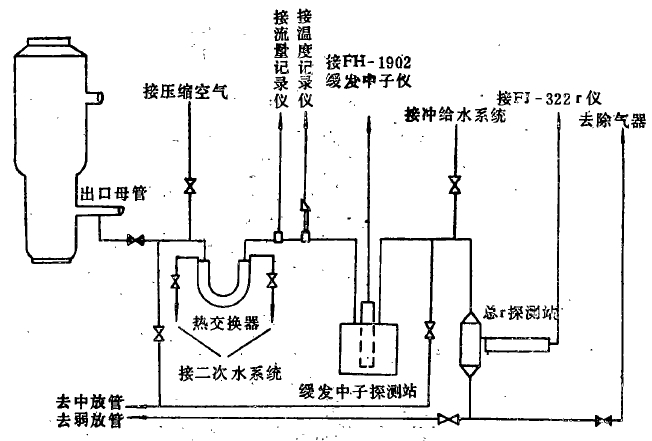

元件破損探測系統建立

為了保證反應堆的安全運行和防止核污染,每個反應堆都必須安裝元件破損監測系統。常用的破損探測裝置,如緩發中子探測站、總γ探測站及靜電沉降器等,它們用於反應堆之前,必須進行靈敏度標定和穩定性考驗。為此,需要建立一套實驗裝置和實驗方法來對破損探測系統進行標定、考驗、研究和改進。

燃料元件破損探測方法早期有機械方法和物理化學方法,一但這些方法都沒有在堆上得到廣泛的套用。總γ射線和選用能譜的測量方法、契倫科夫效應法、用樹脂過濾裂變產物進行γ監測、用靜電沉降短壽命裂變氣體以及緩發中子法等都在不同堆上得到廣泛的研究與套用。

標定元件包殼破損探測系統的方法,一般包括建立一個流經反應堆活性區的實驗迴路,以及製備模擬元件破損的鈾樣品。這些鈾樣品在中子輻照下產生的裂變產物由迴路水帶出,用以模擬元件破損,由此來對各種探測器或探測系統進行標定及確定最佳使用條件。

科學家曾經用真實金屬鈾元件刺孔或開縫作為鈾樣品來模擬元件破損進行實驗。這種方法操作很不方便,核燃料用量較大,放射性污染嚴重,標定精度較差,安全性也較差。後曾採用給迴路水中注硝酸鈾酞溶液的方法。它的缺點是:迴路被鈾嚴重沽污,並且很難清洗乾淨,後繼實驗因本底升高無法進行;鈾的利用率很低。

為了克服上述實驗方法的缺點,科學家採用鈾樣品球方法,鈾樣品球可提供以露鈾面積及鈾量兩種參量來標定破損探測方法。由於露鈾面積和鈾量可準確測定,提高了標定的精確度。採用鈾樣品球方法,核燃料消耗量極少,利用率很高,較為經濟。此外,鈾樣品球可多次重複使用,意味著很大的節約。提高了實驗的安全性。真實元件刺孔法由於人為的破損有迅速發展的可能,如果處理不及時或處理不當,會造成很大的污染。注硝酸鈾酞溶液的方法則會使整個迴路造成鈾污染。採用鈾樣品球法,由於用鈾量很少,腐蝕下來的鈾以分子或微粒被冷卻水沖走,不會造成污染,放射性廢物處理量也少。破損信號的產生與停止不涉及反應堆的操縱控制,鈾量及露鈾面積可自由選定實驗既靈活又方便。

不同破損元件探測方法簡介

反應堆運行期間,個別元件棒會產生局部的破損,裂變產物逸入冷卻劑中,使迴路、設備、廠房、甚至周圍環境放射性水平增高,危及運行人員乃至周圍居民的安全。

啜吸法

從60年代起,國外普遍採用了“啜吸法”(sipping)技術來探測元件破損。

在堆換料期間,將燃料組件送到貯存水池並放入一密封罐內浸泡約15分鐘,然後從罐中抽取水樣,測定水樣中碘133和碘131含量來判斷是否有破損元件棒,此為“濕啜吸”。濕法由於系統沾污,探測靈敏度較低。

在濕法基礎上又發展了“乾啜吸法”,將組件放入一無底隔離罐中先用壓縮空氣將罐內水壓出,讓元件曝露於空氣中,(約5一25分鐘),元件得不到冷卻溫度升高,元件內裂變氣體釋放增加並向外逸出。然後抽出罐內氣體重新使元件浸沒在水中。對抽出氣體進行放射性測量來判斷元件是否產生破損。此法靈敏度較濕法高,但存在著元件可能過熱燒毀的危險.以上方法都只能檢測出組件破損,為了定出組件中哪一根元件棒破損還需抽出全部或部:分元件棒逐個檢查(可用外觀或渦流檢查等),將確定破損元件棒用好元件或假元件更換,將其餘好元件重新插回組件,然後再返回到堆中重新使用。

啜吸法存在兩個問題:

①定位破損元件棒需化費較長時間,檢查一盒組件約需一小時左右,還不包括解體、重新組裝時詞。停堆時間長短是影響核電經濟性的,一座180萬千瓦核電站停堆一天將影響產值約164萬美元。

②組件解體及重新組裝過程中,組件定位格架使元件包殼表面擦傷或刻有溝槽,元件棒重新投入運行使帶有隱患。若將帶有破損棒組件棄之不用則更不經濟(一盒組件約需近百萬美元)。

鑒於上述情況,自70年代以來,國外有不少人研究發展定位探測破損元件棒新方法,這些方法都不需解體組件即能迅速、可靠地定位破損元件棒。

元件棒上端氣腔內潮氣監測器

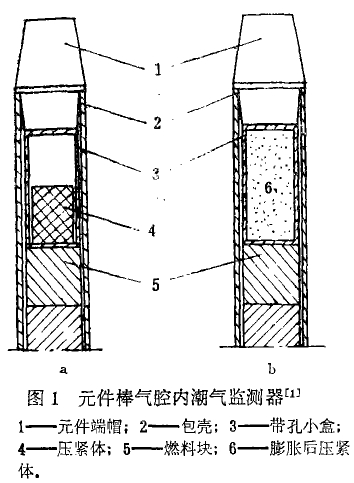

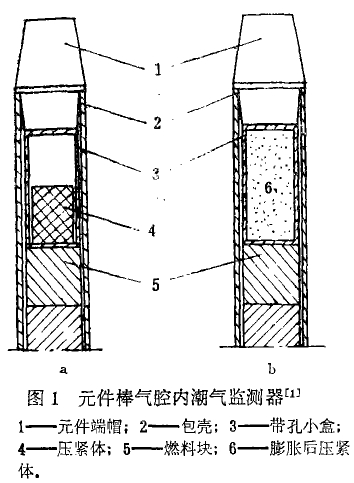

元件破損後水將進入包殼,遇到熱元件產生水汽,它會上升到元件上端氣腔內,在那裡設定一潮氣監測器可以指示元件破損。

一種潮氣監測器採用易潮解的磁性壓緊體作為敏感體,(如鋁粉、汞化合物及鐵粉混合物)裝入一非磁性抗潮材料的盒子內,盒上方留有空間,盒上開有小孔。如元件破損,則水汽從小孔進入盒,水汽潮解了盒內壓緊體,汞化合物是鋁粉潮解的催化劑,壓緊體體積膨脹。元件端帽處可利用磁測量探頭來測量盒內磁阻的變化。如圖1所示。 圖1 元件棒氣腔內潮氣監測器

圖1 元件棒氣腔內潮氣監測器

圖1 元件棒氣腔內潮氣監測器

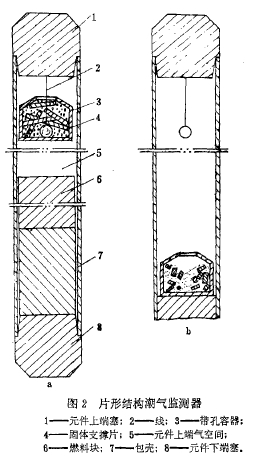

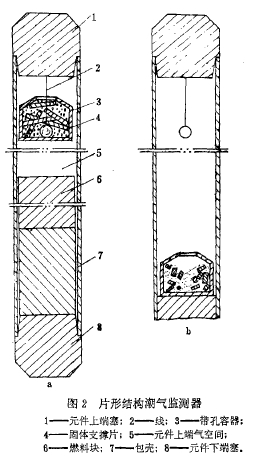

圖1 元件棒氣腔內潮氣監測器另一種形式潮氣監測器(片形結構潮氣監測器),如圖2所示,是一個鐵磁體容器懸掛在元件氣空間上端,容器上端開孔,幾片固體材料支撐使容器被懸掛在球體上,這幾片固體材料是由潮解物組成(碳化鈾、碳化牡、碳化鈣等),它們遇水汽潮解後碎成粉末,這樣容器便落到氣空間底部,磁容器位置變化可由元件棒外磁感應探測裝置測出。 圖2 片形結構潮氣監測器

圖2 片形結構潮氣監測器

圖2 片形結構潮氣監測器

圖2 片形結構潮氣監測器元件棒氣空間設定氣體壓力監測器

由於元件預充氣及輻照過程中不斷產生裂變氣體,元件內壓力升高,有時甚至達175公斤力/平方厘米,但一旦元件破損氣體漏出,氣壓將會下降。在元件棒氣空間L方設定一氣壓監測器即可報知元件破損。

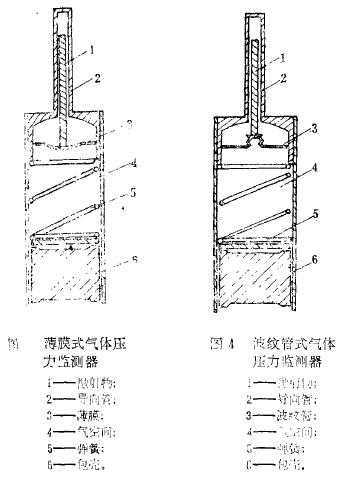

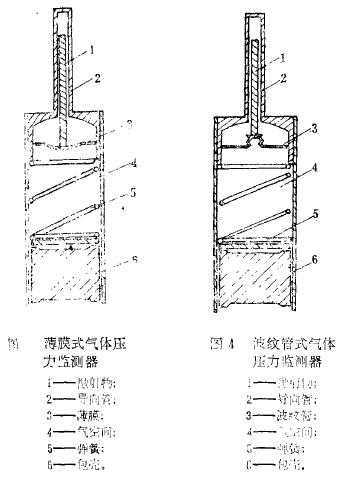

圖3為兩種氣壓監測器示意圖,氣空間有氣壓時薄膜彎曲(或波紋管膨脹)推動拋射物在導向管內向上移動,拋射物上截是由磁鐵組成,其移動距離可用渦流法測出。 圖3 兩種氣壓監測器示意圖

圖3 兩種氣壓監測器示意圖

圖3 兩種氣壓監測器示意圖

圖3 兩種氣壓監測器示意圖紅外測量元件端塞溫度法

停堆換料期間將組件送到貯存水池,移走組件上端管座,將組件垂直地放入水池中一特製容器內。容器上端開口,由元件剩餘發熱或下部的加熱冷卻裝置使容器內水溫維持在100℃。用吊車將一鐘形罩罩在容器上,它與容器形成一環形間隙。氣體從供氣孔通過噴嘴向覃內供氣。壓縮空氣將水從環形間隙向外排出,使罩內維持一定水面,此水面應稍高於元件棒內燃料塊,以保證其得到冷卻。元件棒上端氣空間暴露在氣體中。元件端塞受到氣流冷卻,這樣,破損元件的端塞溫度將比未破損的高。用紅外測溫掃描探頭測得各元件端塞溫度分布即可知那根元件破損。為了避免元件釋放的γ射線干擾,可增設γ禁止,也可用鏡子反射紅外光。

振動監測法

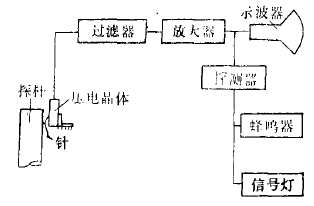

水進入元件破損處遇到熱元件會產生沸騰或湍流,它們都具有一定的振動頻率及幅度,如能探測到這些信號,就可推知元件發生了破損。探測裝置是利用一根具有高彈性模量的長探桿(彈性模量超過2000000磅/英寸與伸入水下緊緊接觸水下元件組件上管座,元件破損引起的沸騰及湍流的振動將傳遞到整個組件,探針緊貼探桿上端,它將振動信號按下圖系統轉變為電信號報警或記錄,指示元件破損。

振動監測系統

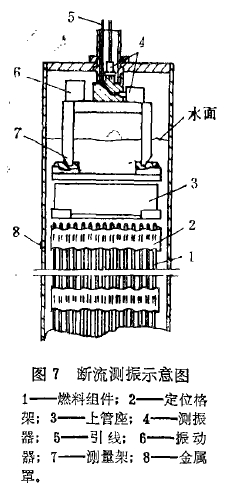

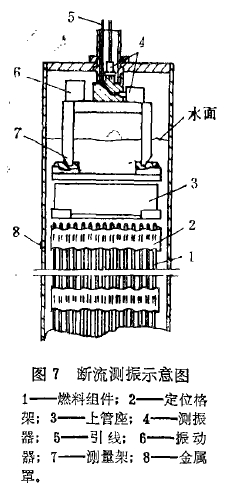

振動監測系統考慮到沸騰產生水飽可能會吸附到燃料塊表面或元件棒上端,有人採用了一些改進辦法,設法使元件棒內壓力高於外部浸沒水壓,迫使元件內水泡向外排出,產生振動。現舉三種改進辦法:

斷流法:將一罩子放在元件上,隔斷通過組件的冷卻水,罩子上方留有一定量空氣,這樣使元件溫度升高,元件內壓亦增高。 斷流法

斷流法

斷流法

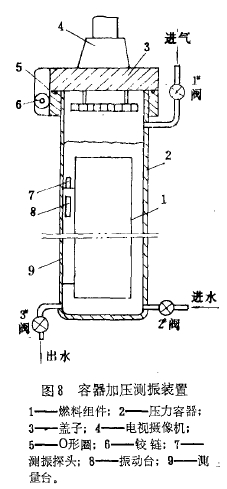

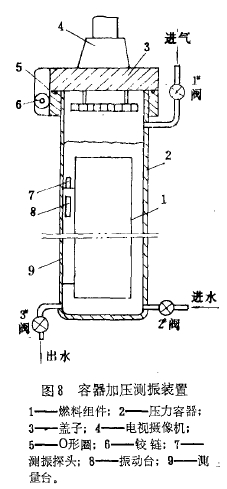

斷流法加壓法:將組件放入一壓力容器,此容器可瞬時加壓。容器密封后經3#排水閥將水抽走,然後通過供氣口充氣並達一定氣壓,如包殼有破損,則氣體進入元件棒此後,通過供水口用泵將水打入容器,使氣水壓達到平衡,水位高過元件時再打開3#閥放水,氣體通過1#閥進行抽空,2#閥保持水壓。突然打開3#閥排水,容器內壓力突然降低,元件內壓大於水壓,破損元件內氣泡必然從孔向外排出。 加壓法

加壓法

加壓法

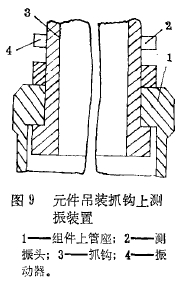

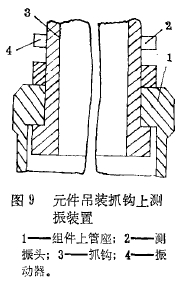

加壓法換料過程降壓法:將測振探測器放在吊裝元件抓鉤上,元件從反應堆中向上吊出,組件在水中浸沒深度逐漸減小,元件棒外水壓可降低一半,這就足夠引起元件內水泡向外發射。 換料過程降壓法

換料過程降壓法

換料過程降壓法

換料過程降壓法上述改進裝置中均設有振動器使元件受振動,強迫水泡從破口處排出。觀察水泡出現在水面的位置可判斷破損元件棒位置,破損的垂直部位可通過測定水泡發射到達水面經過的時間來推斷。

超音波監測法

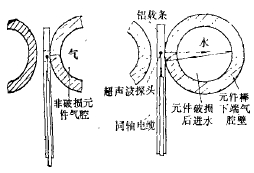

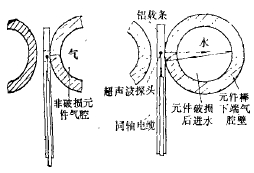

將一小尺寸超音波探頭插入組件元件棒下端,貼著元件氣空間外壁向內傳送幾兆赫的超音波,同時它又接收其反射波,如圖。破損元件氣空間充水,反射波有二個。非破損元件內充氣,僅一個反射波。 超音波監測法

超音波監測法

超音波監測法

超音波監測法超音波探頭是將一個小超音波探測元件(如鋯鈦酸鉛)嵌在一窄條形鋁載體內。當條形鋁插入元件棒之間時,探測元件與條形鋁面相平。探測元件一面緊貼待測元件氣空間外壁,其反面襯以聲阻尼材料(如鎢粉與多硫化合物聚合體),探測元件四周用去耦絕緣材料隔開,以減少超聲耦合。探測元件表面與鋁相通接地,其信號線引到同軸電纜直送到超聲儀上。可以製成多路探測器,並用自動控制移位探頭達到迅速地檢查所有元件。

另一種超音波探測器是垂直對準元件上端帽進行測量,裝置中元件上氣腔段一部分進行電加熱,則破損元件內水或水汽受熱後蒸發上升,元件端帽處用水冷卻,水汽在端帽處冷凝形成液滴下落,超音波探頭對準端帽發射及接收超音波,破損元件氣腔內由於水的蒸發、冷凝、液滴形成及一下落均對反射波產生干擾,而非破損元件則無此干擾,因而兩者可加以區別。加熱氣腔段可採用高頻感應加熱(100千赫),功率約為300瓦。頻率高則感應線圈匝數可少,體積小。測量時需移去組件上管座。

破損元件探測方法比較

元件棒上端氣腔內潮氣監測器和元件棒氣空間設定氣體壓力監測器這兩種方法的優點是不需將元件移出堆外即能定位探測破損棒。易操作,省時間。但需要在每個元件棒上裝一感測器。這給元件製造增加了不少麻煩。並且堆內測量輻射劑量大,裝置需採用耐輻照材料。

紅外測量元件端塞溫度、振動監測和超音波檢測方法具有下列優點:

1.不受放射性環境影響,它們多是採用非放射性測量技術,沒有沾污本底問題;

2.定位檢測時僅需移走元件組件上管座,不需抽出元件,避免了擦傷;

3.不需在元件上另設附加固定裝置。

從檢測時間上看,後三種可能不及前兩種方法快。目前發展後三種方法較多,尤其是超音波監測。超聲探測技術比較成熟,探測出元件破損的把握性較大,已經在反應堆上套用。