矽烷偶聯劑是一類在分子中同時含有兩種不同化學性質基團的有機矽化合物,其經典產物可用通式YSiX3表示。由於這一特殊結構,在其分子中同時具有能和無機質材料(如玻璃、矽砂、金屬等)化學結合的反應基團及與有機質材料(合成樹脂等)化學結合的反應基團,可以用於表面處理。當用作增黏劑時也叫作矽烷類增黏劑。

基本介紹

- 中文名:矽烷類增黏劑

- 外文名:Silane tackifier

- 本質:矽烷偶聯劑

簡介,矽烷增黏劑的結構及其作用機理,結構,作用機理概述,增粘劑作用機理,具體套用,使用方法,表面預處理法,遷移法,

簡介

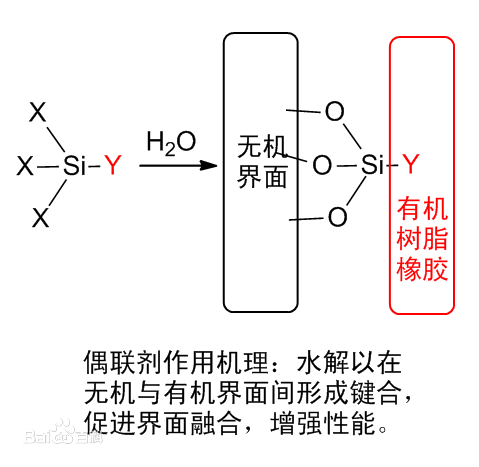

通過使用矽烷偶聯劑,可在無機物質和有機物質的界面之間架起“分子橋”,把兩種性質懸殊的材料連線在一起提高複合材料的性能和增加粘接強度的作用。矽烷偶聯劑的這一特性最早套用於玻璃纖維增強塑膠(玻璃鋼)上,作玻璃纖維的表面處理劑,使玻璃鋼的機械性能、電學性能和抗老化性能得到很大的提高,在玻璃鋼工業中的重要性早已得到公認。

矽烷偶聯劑的用途已從玻璃纖維增強塑膠(FRP)擴大到玻璃纖維增強熱塑性塑膠(FRTP)用的玻璃纖維表面處理劑、無機填充物的表面處理劑以及密封劑、樹脂混凝土、水交聯性聚乙烯、樹脂封裝材料、殼型造型、輪胎、帶、塗料、膠粘劑、研磨材料(磨石)及其它的表面處理劑。在矽烷偶聯劑這兩類性能互異的基團中,以Y基團最重要、它對製品性能影響很大,起決定偶聯劑的性能作用。只有當Y基團能和對應的樹脂起反應,才能使複合材料的強度提高。一般要求Y基團要與樹脂相容並能起偶聯反應。

矽烷增黏劑的結構及其作用機理

結構

矽烷偶聯劑分子中含有兩種不同的反應性基團,其化學結構可以用Y-R-SiX3表示;式中:X和Y反應特性不同;X是可進行水解反應並生成矽羥基(Si-OH)的基團,如烷氧基、乙醯氧基、鹵素等,X具有與玻璃、二氧化矽、陶土、一些金屬如鋁、鐵、鋅等鍵合的能力:Y和聚合物起反應而提高矽烷與聚合物的反應性和相容性的有機基團,如乙烯基、氨基、環氧基、巰基等;R是具有飽和或不飽和鍵的碳鏈,通過它把Y與si原子連線起來。正是由於矽烷偶聯劑分子中存在具有親有機基和親無機基的兩種功能基團,因此可作為連線無機材料和有機材料的“分子橋”,把兩種不同性質的材料連線起來,即形成無機相.矽烷偶聯劑一有機相的結合層,從而增加樹脂基料和無機顏料、填料間的結合。

作用機理概述

矽烷偶聯劑在提高複合材料性能方面的顯著效果,雖早己得以確認,但如何解釋偶聯劑作用機理,至今還沒有一種理論能夠解釋所有的事實。人們提出的理論,對於某些或某類偶聯劑來說是成功的,但對其它的就難以解釋清楚,這些充分說明了矽烷作用機理的複雜性。目前有關矽烷在材料表面行為的理論主要有化學鍵合理論、物理吸附理論、表面浸潤理論、可逆水解平衡理論、酸鹼相互作用理論等,其中套用最多的是化學鍵合理論。

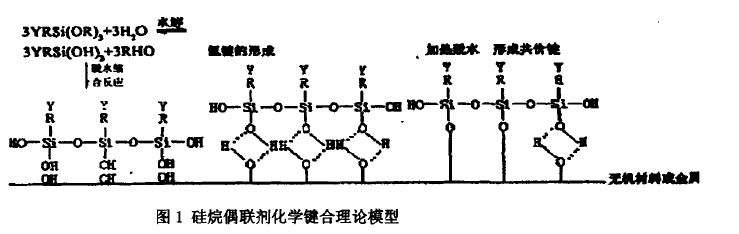

化學鍵合理論認為矽烷含有的兩種不同化學官能團,一端能與無機材料(如玻璃纖維、矽酸鹽、金屬及其氧化物)表面的羥基反應生成共價鍵;另一端能與樹脂形成共價鍵,從而使兩種性質差別很大的材料“偶聯”起來,達到提高複合材料性能的作用。B.Arklesfll對矽烷的作用過程提出了四步反應模型,該模型屬於單分子層鍵合模型,即(1)與矽相連的3個Si-X基水解成Si-OH;(2)Si.OH之間脫水縮合成含Si-OH的低分子聚矽氧烷;(3)低聚物中的Si—OH與基材表面上的OH形成氫鍵;(4)加熱固化過程中伴隨脫水反應而與基材形成共價鍵。一般認為,在界面上矽烷的矽羥基與基材表面只有一個鍵合,剩下兩個Si-OH或者與其它矽烷中的Si-OH縮合,或者處於游離狀態。其反應過程如圖所示,下面利用化學鍵合理輪來解釋矽烷對有機物、無機非金屬材料、金屬材料的作用機理。

增粘劑作用機理

能提高它們的粘接強度、耐水、耐氣候等性能。 矽烷偶聯劑往往可以解決某些材料長期以來無法粘接的難題。矽烷偶聯劑作為增粘劑的作用原理在於它本身有兩種基團;一種基團可以和被粘的骨架材料結合;而另一種基團則可以與高分子材料或粘接劑結合,從而在粘接界面形成強力較高的化學鍵,大大改善了粘接強度。矽烷偶聯劑的套用一般有三種方法:一是作為骨架材料的表面處理劑;二是加入到粘接劑中,三是直接加入到高分子材料中。從充分發揮其效能和降低成本的角度出發,前兩種方法較好。矽烷偶聯劑在改善兩種不相容的材料之間(如金屬、玻璃與有機聚合物之間)的粘接力方面是非常有效的。作為增粘劑,矽烷偶聯劑通過一個矽烷“橋”,將塗料和基材以化學鏈的形式結合起來,可以改善塗層的粘接力、耐久性、耐熱衝擊性、抗濕性、抗腐蝕性。當基材中含有化學反應基團,如羥基或氧化物基團(在玻璃和許多金屬上)時,使用矽烷偶聯劑作增粘劑可以發揮極大的效用。也可以採用特殊方法(如電暈處理)在聚合物上產生羥基。矽烷偶聯劑在用於促進粘接時,最佳效果是用矽烷作為底塗,然後再塗刷塗料。儘管矽烷偶聯劑和配方中其它組分之問的反應問題常常會導致其它問題的產生,但矽烷偶聯劑有時仍被當作增粘劑使用。

具體套用

在膠粘劑工業的具體套用有如下幾個方面:

②在膠接玻璃纖維方面國內外已普遍採用矽烷作處理劑。它能與界面發生化學反應,從而提高膠接強度。例如,氯丁膠膠接若不用矽烷作處理劑時,膠接剝離強度為1.07公斤/平方厘米,若用氨基矽烷作處理劑,則膠接的剝離強度為8.7公斤/平方厘米。

③在橡膠與其他材料的膠接方面,矽烷增粘劑具有特殊的功用。它明顯地提高各種橡膠與其它材料的膠接強度。例如,玻璃與聚氨酯橡膠膠接時,若不用矽烷作處理劑,膠的剝離強度為0.224公斤/平方厘米,若加矽烷時,剝離強度則為7.26公斤/平方厘米。

④本來無法用一般粘接劑解決的粘接問題有時可用矽烷偶聯劑解決。如鋁和聚乙烯、矽橡膠與金屬、矽橡膠與有機玻璃,都可根據化學鍵理論,選擇相應的矽烷偶聯劑,得到滿意的解決。例如,用乙烯基三過氧化叔丁基矽烷(Y一4310)可使聚乙烯與鋁箔相粘合;用丁二烯基三乙氧基矽烷可使矽橡膠與金屬的扯離強度達到21.6~22.4公斤/厘米2。一般的粘接劑或樹脂配合使用偶聯劑後不僅能提高粘合強度,更主要的是增加粘合力的耐水性及耐久性。如聚氨基甲酸酯和環氧樹脂對許多材料雖然具有高的粘合力,但粘合的耐久性及耐水性不太理想;加入矽烷偶聯劑後,這方面的性能可得到顯著的改善。

⑤在電解銅箔生產過程中可用作有機化處理。即在銅箔表面均勻噴塗矽烷偶聯劑而形成有機膜,進一步提升防氧化能力和耐焊性,還有助於提高銅箔與基材的結合力。

使用方法

表面預處理法

將矽烷偶聯劑配成 0.5~1%濃度的稀溶液,使用時只需在清潔的被粘表面塗上薄薄的一層,乾燥後即可上膠。所用溶劑多為水、醇(甲氧基矽烷選擇甲醇,乙氧基矽烷選擇乙醇)、或水醇混合物,並以不含氟離子的水及價廉無毒的乙醇、異丙醇為宜。除氨烴基矽烷外,由其它矽烷偶聯劑配製的溶液均需加入醋酸作水解催化劑,並將pH值調至3.5~5.5。長鏈烷基及苯基矽烷由於穩定性較差,不宜配成水溶液使用。氯矽烷及乙氧基矽烷水解過程中伴隨有嚴重的縮合反應,也不宜配成水溶液或水醇溶液使用,而多配成醇溶液使用。水溶性較差的矽烷偶聯劑,可先加入 0.1~0.2%(質量分數)的非離子型表面活性劑,然後再加水加工成水乳液使用。

遷移法

將矽烷偶聯劑直接加入到膠粘劑組分中,一般加入量為基體樹脂量的 1~5%。塗膠後依靠分子的擴散作用,偶聯劑分子遷移到粘接界面處產生偶聯作用。對於需要固化的膠粘劑,塗膠後需放置一段時間再進行固化,以使偶聯劑完成遷移過程,方能獲得較好的效果。

實際使用時,偶聯劑常常在表面形成一個沉積層,但真正起作用的只是單分子層,因此,偶聯劑用量不必過多。

矽烷偶聯劑的使用方法主要有表面預處理法和直接加入法,前者是用稀釋的偶聯劑處理填料表面,後者是在樹脂和填料預混時,加入偶聯劑的原液。

矽烷偶聯劑配成溶液,有利於矽烷偶聯劑在材料表面的分散,溶劑是水和醇配製成的溶液,溶液一般為矽烷(20%)、醇(72%)、水(8%),醇一般為乙醇(對乙氧基矽烷)甲醇(對甲氧基矽烷)及異丙醇(對不易溶於乙醇、甲醇的矽烷)因矽烷水解速度與PH值有關,中性最慢,偏酸、偏鹼都較快,因此一般需調節溶液的PH值,除氨基矽烷外,其他矽烷可加入少量醋酸,調節PH值至4—5,氨基矽烷因具鹼性,不必調節。因矽烷水解後,不能久存,最好現配現用,最好在一小時內用完。