爐黑簡介,通用爐黑,高耐磨爐黑,中超耐磨爐黑,工藝過程和設備,反應爐,空氣預熱和油預熱,煙氣的過濾與分離,粉狀炭黑的造粒,濕粒子的乾燥,工藝參數與炭黑質量和收率的關係,原料油的組成和性質,反應溫度,原料油和空氣預熱,炭黑結構控制添加劑,

爐黑簡介

通用爐黑

黑色粉狀物。平均粒徑50~70nm。比表面積25~39m2/g。吸油值0.7~1·1ml/g。揮發分1.0%,氫含量0.35%~0.45%,氧含量0.15%-0.40%。pH值7~9。真密度1800kg/m3。

本品是油爐法炭黑中的一個重要品種,適用作天然膠和各種合成膠的補強劑和填充劑。本品的結構較高,粒徑略小,在膠料中易分散,壓出表面光滑。廣泛套用於輪胎工業,在天然與順丁並用膠的胎面基部膠中,可改善抗裂口性能。也可用於丁基膠內胎、運輸帶內層膠、膠管夾布膠、腳踏車胎、膠鞋和電纜等。本品也用作農用黑色聚乙烯薄膜的填充劑,即使在高配合量(30份)時仍保持較好的加工性能及中等硬度。

本品無毒。本品須存放於通風良好、乾燥的倉庫內。儲運中嚴格防火、防潮。儲存器以1年至1年半為宜。

高耐磨爐黑

黑色粉末。平均粒徑26~35nm。比表面積75~105m2/g。吸油值0.9~1·2ml/g。揮發分0.5%~1.7%,氫含量0.27%~0.34%,氧含量0.5%~1.0%。pH值7~9。真密度1800kg/m3。

本品適用於天然橡膠和多種合成橡膠。加工性能良好,較易分散於橡膠中,膠料壓出表面光滑。配有本品的硫化橡膠耐磨性能優於槽黑。抗張強度和扯斷伸長率較高。本品使用範圍較廣,常用於要求耐磨性能好的製品,如輪胎胎面膠、高強力運輸帶、腳踏車外胎、膠管、膠輥、膠鞋和電纜包皮等。

本品無毒。本品須存放於通風良好、乾燥的倉庫內。儲運中嚴格防火、防潮。儲存器以1年至1年半為宜。

中超耐磨爐黑

黑色粉狀物。平均粒徑22~26nm。比表面積100~130m2/g。吸油值0.9~1.20ml/g。氫含量0.20%~0.30%,氧含量0.75%~1.45%,揮發分1.5%。pH值7~10。真密度1780kg/m3。

本品用於天然膠、異戊膠、順丁膠、丁苯膠及其並用膠的補強劑和填充劑。其粒徑略大於超耐磨爐黑。加工性能優於超耐磨爐黑。含標準結構品種爐黑的硫化膠耐磨性、抗張強度、抗撕裂強度均優於高耐磨爐黑。但生熱較高。本品多用於高級橡膠製品,其套用的廣泛性僅次於高耐磨爐黑。主要用於輪胎胎面膠,並在載重輪胎胎面膠中常與高耐磨爐黑並用;也用於大型運輸帶、傳動帶覆蓋膠和耐磨膠輥等。

本品無毒。本品須存放於通風良好、乾燥的倉庫內。儲運中嚴格防火、防潮。儲存器以1年至1年半為宜。

工藝過程和設備

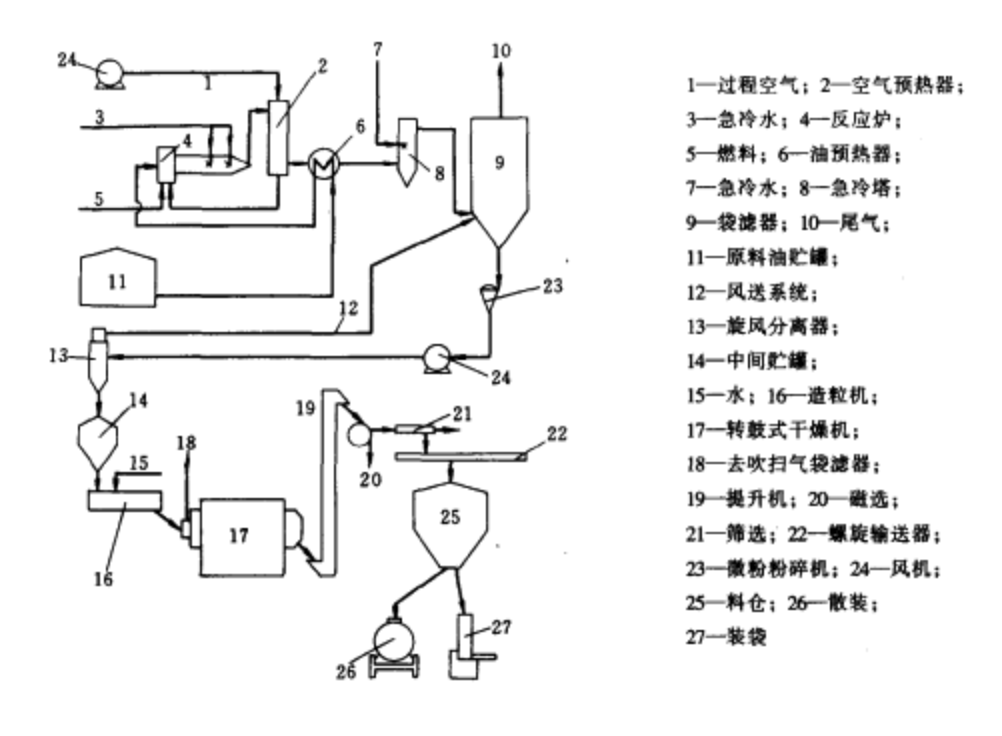

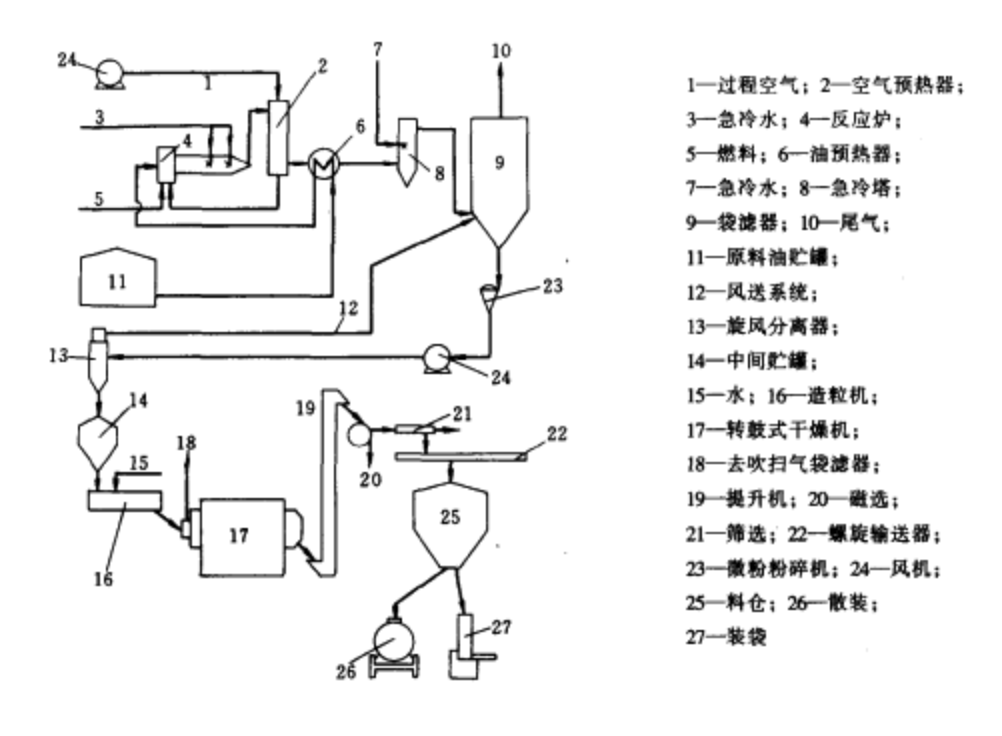

空氣和輔助燃料在反應爐中燃燒,形成高溫燃燒氣流。霧化後的原料油在高溫氣流中不完全燃燒與熱解生成炭黑。生成的炭黑懸浮在燃餘氣中,俗稱煙氣。通常,從反應爐適當位置噴入急冷水,以終止反應,煙氣通過空氣預熱器和油預熱器,然後送入袋濾器中。炭黑與尾氣在袋濾器中分離,尾氣放空或用作燃料。分離出的炭黑,由氣力輸送到造粒機中。濕的造粒炭黑在轉鼓式乾燥機中乾燥,然後送入料倉,以散裝或袋裝方式貯運。

典型爐黑生產工藝流程圖

典型爐黑生產工藝流程圖反應爐

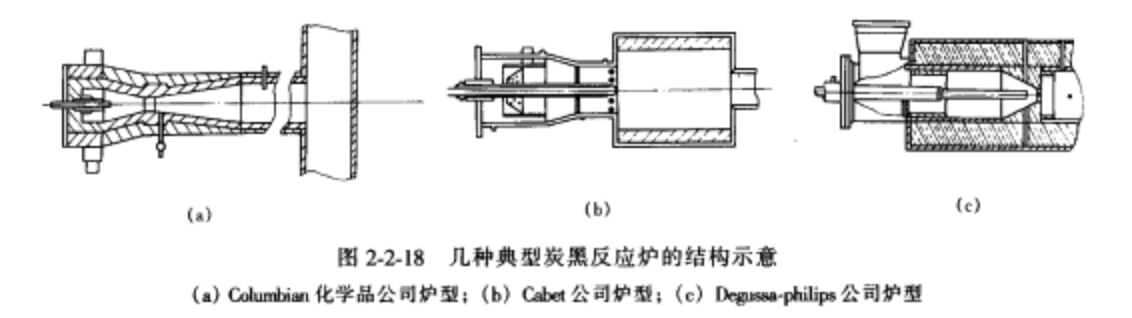

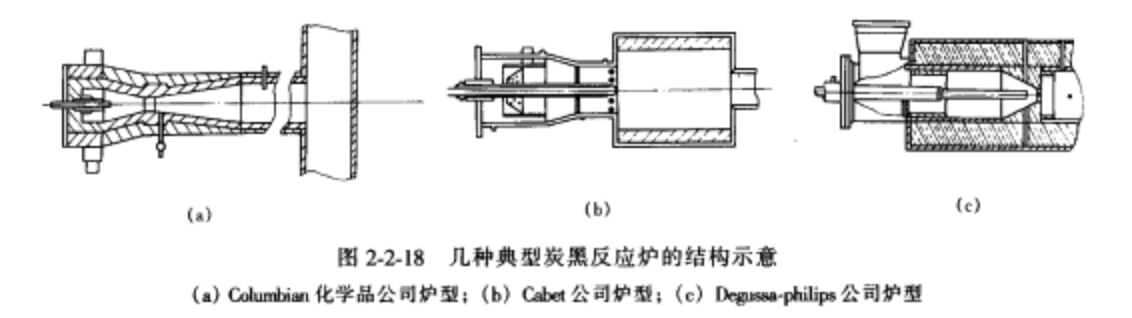

反應爐是爐黑生產過程的關鍵設備。它大體上可分為硬質炭黑O爐和軟質炭黑爐兩類。硬質炭黑爐的反應段直徑範圍150~380mm,長度3~4.5m。軟質炭黑爐的反應段直徑較粗,達760mm或更大,長度9~11m。幾種典型的炭黑反應爐結構示於下圖中。

幾種典型炭黑反應爐的結構示意

幾種典型炭黑反應爐的結構示意反應爐內襯有耐火襯裡,多為剛玉或鉻鋁質耐火材料。在選擇耐火襯裡時,必須權衡耐溫性、耐熱衝擊性、抗剝落性、抗結渣性以及抗腐蝕性等諸方面。為了保持反應爐內精確的幾何尺寸,耐火襯裡雖然很貴,每隔1~2年必須更換。

輔助燃料和預熱後的空氣在反應爐燃燒段內燃燒。空氣是過量的,往往比化學計量完全燃燒的理論量高出20%~80%。空氣過量的程度取決於耐火材料的耐火限度(荷重軟化點)和經濟效益。在軟質炭黑反應爐,僅用少量或根本不用輔助燃料。

原料油經噴嘴從軸向或徑向噴入反應爐。噴嘴周圍有一小股未經預熱的軸向空氣流。噴嘴的噴油方式及噴油位置均影響炭黑的諸性能。過量的空氣燒掉一部分原料油,為其餘的油料轉化成炭黑提供更多的熱量。

恰當地確定急冷水噴入位置,以終止反應。可用一組或兩組噴嘴朝反應爐徑向噴水急冷。人們根據所要求的炭黑品種,調整急冷位置,以提前終止或延遲反應過程。

空氣預熱和油預熱

現代空氣預熱器通常為列管式。預熱器殼體中設有固定的管板。管際空間設有圓形或環形折流板,殼體中設有膨脹節。煙氣流經管程,而空氣則流經殼程。空氣預熱器的總傳熱係數為80~100KJ/m2·h·℃。空氣可達到的預熱溫度取決於設備材質和設備的結構設計。選用合適的不鏽鋼,當煙氣入口溫度800~1000℃時,空氣預熱溫度可達600~800℃或更高。過程空氣的高度預熱是現代炭黑生產充分利用餘熱的重要標誌。

典型的油預熱器為盤管式,油料流經管內。設備的總傳熱係數為200~250KJ/m2·h·℃。原料油通常預熱到260~300℃而不致汽化。

煙氣的過濾與分離

煙氣中懸浮的炭黑,通常是用袋濾器收集的。袋濾器箱體材質,一般為碳鋼。箱體要絕熱,以保持適當的操作溫度。濾袋呈油管狀,直徑130~250mm,長度3~7m。炭黑工業廣泛採用有機矽-石墨-聚四氟乙烯處理的玻璃纖維濾袋。

袋濾器壓降範圍1300~2500Pa。炭黑袋濾器的過濾速度~般比較低。對玻璃纖維濾袋而言,典型的煙氣速度為0.2~0.4m3/min·m2濾布。一些合成纖維濾袋,過濾速度至少比玻璃纖維濾袋高50%。然而,由於操作溫度的限制和成本因素,合成纖維濾袋用得不多。

煙氣中含40%~50%的水蒸氣。它一方面來自反應生成的水,另一方面是由急冷水的汽化而來。袋濾器操作溫度必須高於煙氣露點並低於濾袋材質所允許的工作溫度。玻璃纖維的允許操作溫度,一般為300℃。

粉狀炭黑的造粒

為了便於裝卸和運輸,把炭黑造成粒狀,使它變成容重0.29~0.489/cm3的自由流動產品。造粒方法,通常分為乾法和濕法兩種。乾法造粒是國內目前廣泛採用的加工方法。典型的乾法造粒機為轉鼓式,其直徑1.2~2m,長度4~6m。也有直徑3m,長度7~14m的大型造粒機,轉速10~20r/min。在回流母粒的幫助下,炭黑在轉鼓中翻滾成粒狀。乾法造出的粒子,強度較差,易於飛揚而污染環境。

典型的濕法造粒機,直徑500~700mm,長度2.5~5m,呈臥式圓筒狀。其中心設有轉軸,轉速300~700r/min範圍。轉軸上安裝有徑向攪齒。攪齒在轉軸上呈雙螺旋方式排列,向機殼延伸,攪齒尖與機殼間留有3~5mm的間隙。粉狀炭黑和水按一定比例混合,在攪齒機械力的作用下形成粒子。

濕粒子的乾燥

濕粒子由螺旋輸送器送入乾燥機,使水分降至1%以下。常見的乾燥機是個大型迴轉式轉鼓,直徑2~3m,長度15~18m,轉速3~4r/min。附在乾燥機轉鼓內壁的螺旋形排列的抄板,在轉鼓旋轉過程中不斷提升炭黑粒,加速乾燥過程。

乾燥機轉鼓外部明火加熱。轉鼓中通入清掃氣,以帶出濕粒子中所含的水汽。乾燥機產品出口溫度在150~260℃。乾燥機各部溫度分區控制,以保障產品不致熱氧化或著火。一台Φ2.4m×18m的乾燥機,其乾燥能力為2.3~2.7/h。

工藝參數與炭黑質量和收率的關係

影響爐黑生產的因素較多,這裡主要介紹原料的組成、反應溫度、空氣預熱溫度和結構控制添加劑的加入量對炭黑質量和收率的影響。

原料油的組成和性質

原料油的性質在很大程度上影響著炭黑的質量和收率。一般說來,原料油應當是芳烴含量較高,雜質和瀝青質含量較少的油品。從化學組成上看,炭黑原料油應富含帶不飽和側鏈的雙環、三環和多環芳烴。

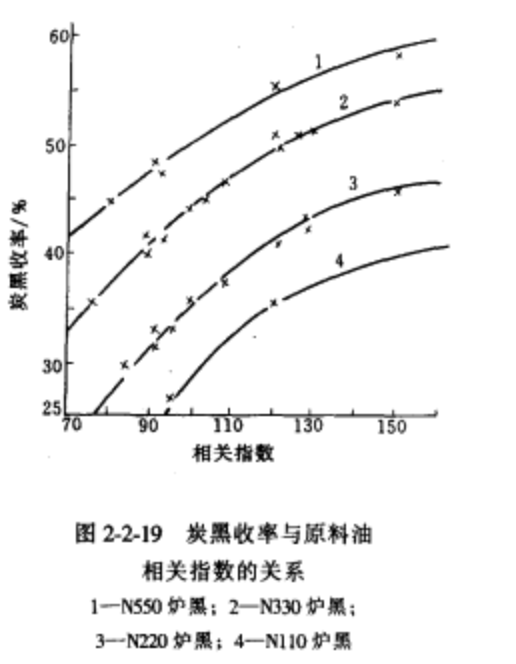

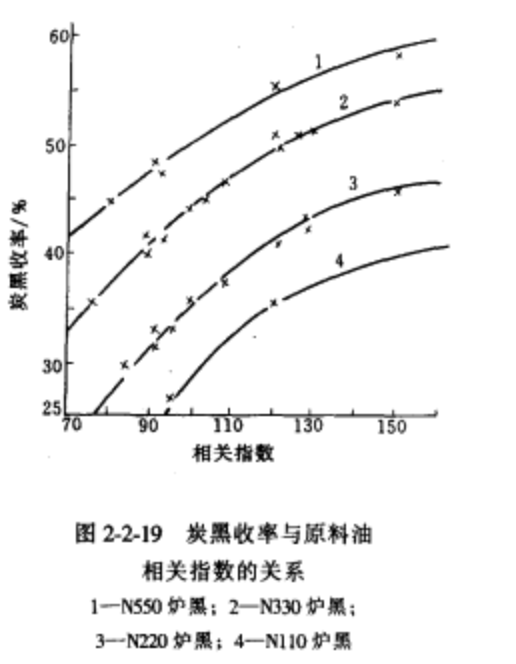

芳烴含量是炭黑原料油最重要的質量指標。炭黑工業通常用相關指數(BMCl)來估量原料中的芳烴含量。炭黑收率與原料油相關指數的關係如下圖所示。若用相關指數為70的油料生產N330和N220炭黑時,其收率分別為32.5%和20%。當改用相關指數為120的油料後,收率分別提高到50%和40%。

炭黑收率與原料油相關指數的關係

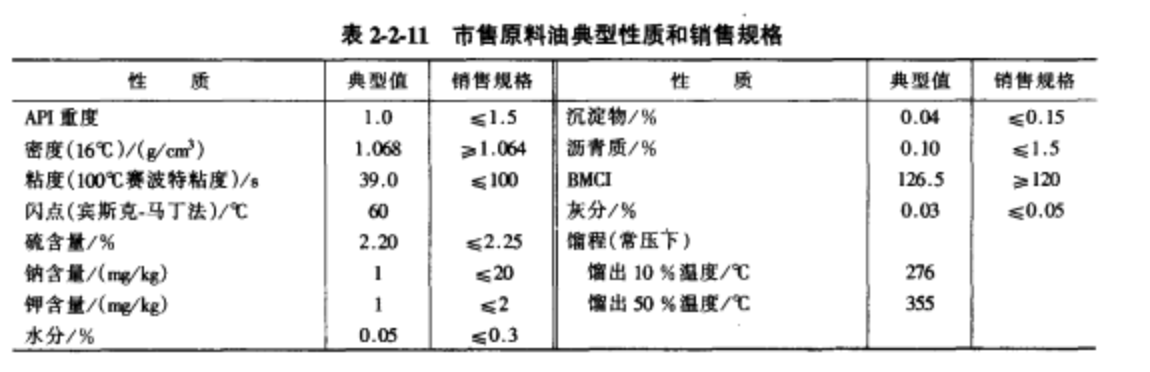

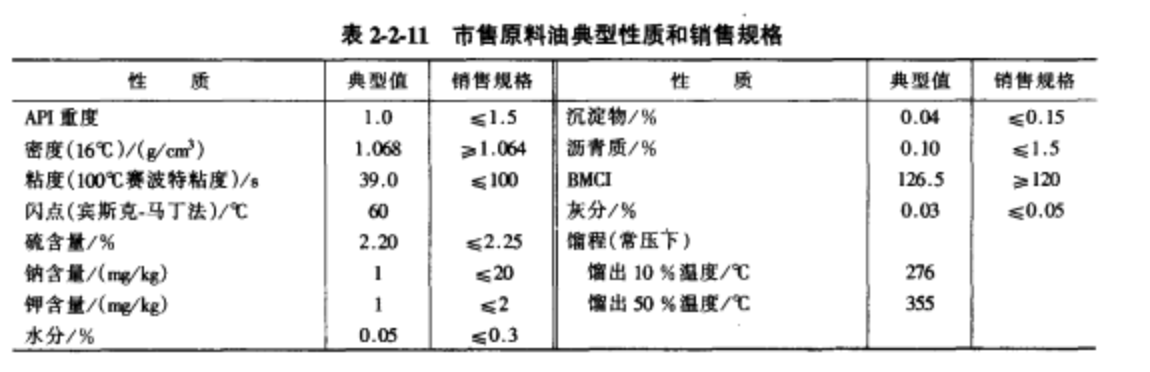

炭黑收率與原料油相關指數的關係從上圖可見,生產爐黑,特別是細粒徑的色素用品種,只有用相關指數高於120的原料油,經濟上才是合理的。炭黑工業用原料油的典型性質及銷售規格參見下表。

市售原料油典型性質和銷售規格

市售原料油典型性質和銷售規格反應溫度

炭黑生成反應同溫度的關係十分密切。爐黑生成區溫度通常介於1200~1650℃。炭黑的粒徑主要取決於炭黑生成時的溫度。在一定溫度範圍內,爐溫越高,生成的炭黑粒徑越細。

反應溫度主要受空氣過剩係數、原料油處理量和空氣預熱溫度的影響。空氣過剩係數在很大程度上決定了炭黑反應歷程。它影響著燃料燃燒後的燃餘氣中氧含量。空氣過剩係數越高,用來生成炭黑的原料油量越少。部分原料與過量空氣燃燒產生的熱量,主要用於其餘原料油的氣化和把它加熱到反應所需的溫度。

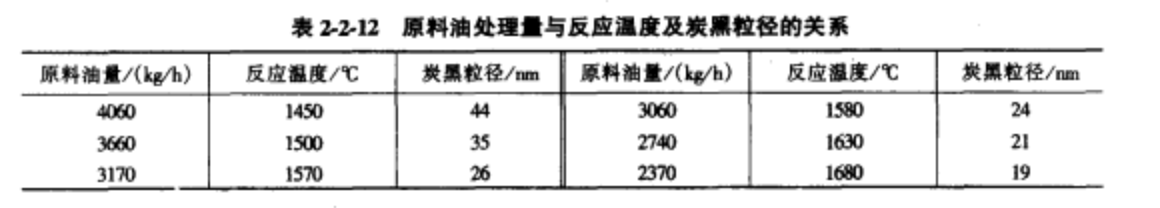

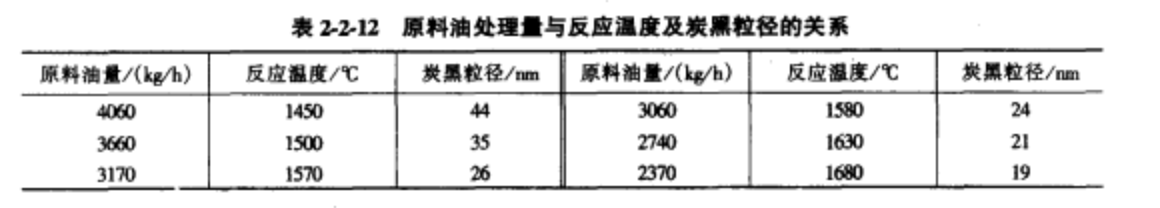

原料油處理量是決定反應溫度的第二個重要參數。在一定的空氣過剩係數下,加大原料處理量,會降低反應溫度,生產出較粗粒徑的炭黑。顯然,加大原料處理量,會增加炭黑產量。相反,在恆定的空氣過剩係數下,要在較高溫度下生成較細粒徑炭黑,只有降低原料處理量。這時,炭黑收率和每小時產量均較低。在不同的油處理量下,反應溫度和所生產炭黑的粒徑之間的關係,詳見下表。這些數據是以天然氣為燃料,空氣量為10000m3/h,空氣過剩係數為65%的情況下得到的。

原料油處理量與反應溫度及炭黑粒徑的關係

原料油處理量與反應溫度及炭黑粒徑的關係實際上,在恆定的燃料量和空氣量下,調節原料油處理量,即可得到所需粒徑的炭黑。由於這個方法比其他方法都更有效,所以它是控制反應溫度最常用的參數。

原料油和空氣預熱

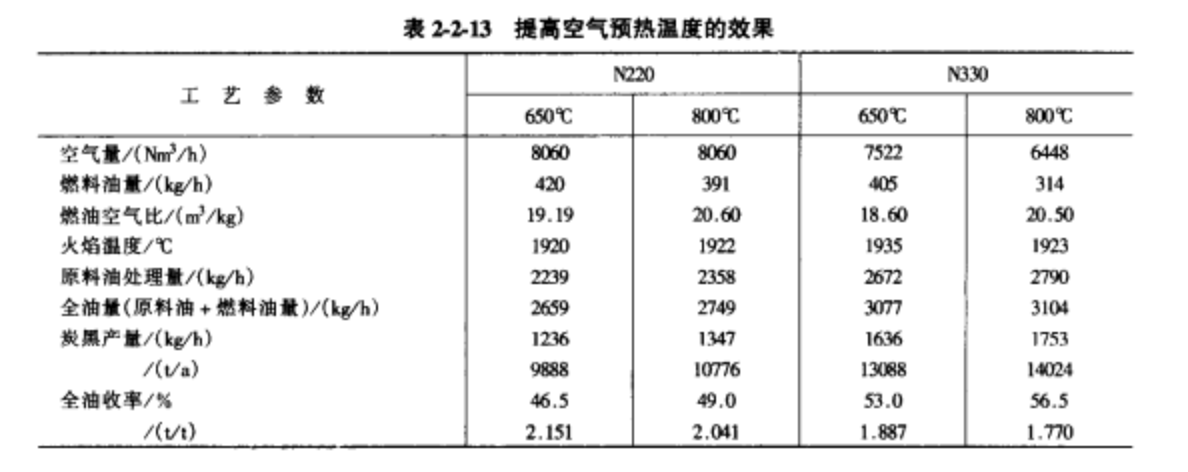

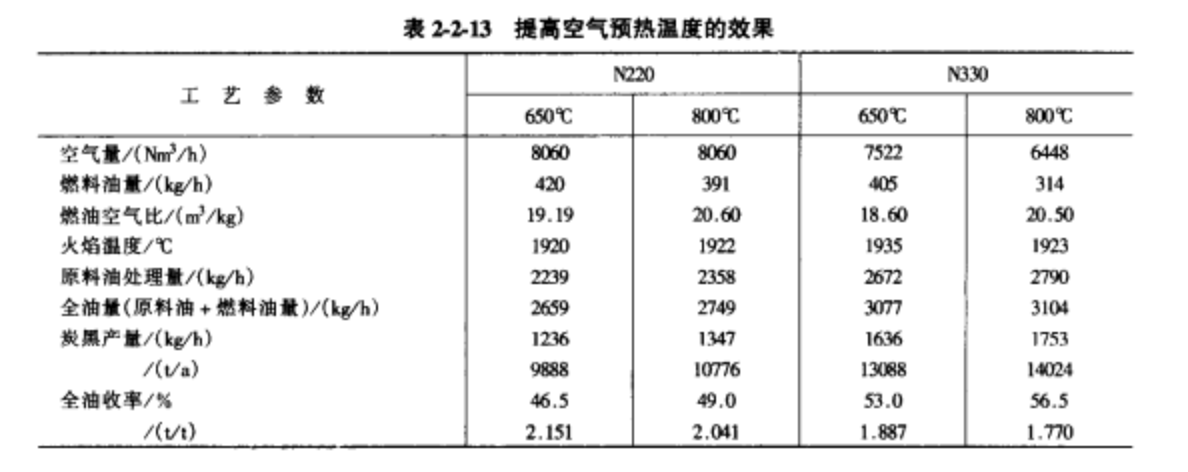

在爐黑生產過程中,原料油預熱後,可降低其粘度,改善霧化狀態。油預熱溫度不宜過高,一般在300~350℃左右。否則,油料會在預熱器中碳化而結焦。實踐證明,當原料油質量和工藝操作條件相同時,提高原料預熱溫度,對炭黑粒徑和表面積影響不大,而收率稍有提高。例如,入爐原料油溫度從200℃提高至300℃,炭黑收率從0.34kg/kg噸油增加至0.38kg/kg油。過程空氣,通常要預熱到650~800℃。根據經驗,空氣預熱溫度每提高50℃,則每噸炭黑節省燃燒熱4%~5%,相應節省了原材料總量,節省的多少取決於炭黑品種和原料油品質量。現以生產N220和N330為例,空氣預熱溫度從650℃提高到800℃的效果參見下表。

提高空氣預熱溫度的效果

提高空氣預熱溫度的效果從上表可見,空氣預熱溫度從650℃提高到800℃,對N220炭黑而言,每生產1t產品節油110kg;對N330炭黑而言,節油117kg。另外,設備能力也分別提高8.9%和7.2%。

炭黑結構控制添加劑

色素用炭黑,大多為低結構品種。為了製備這類炭黑,工藝過程中要加入一些結構控制添加劑。通常,鹼金屬鹽類作為添加劑;最常用的是碳酸鉀,也可用氯化鉀和碳酸鈉。添加劑的加入方式,一般分為3種。第一種方式是把添加劑直接加到原料油供料罐中,與原料油預混後一起送入反應爐。第二種方式是把添加劑在原料油送入反應爐之前用柱塞泵注入油管路中。這兩種添加方式中,添加劑最好以鹼金屬硬脂酸鹽、醇、醚或乙二醇等乳液的形式添加。因為,鹼金屬鹽類的水溶液是不易均勻分散於高芳烴原料油之中。第三種方式是把添加劑水溶液用壓縮空氣噴入反應爐燃燒室中。添加劑噴嘴與燃料油噴嘴相互呈一定角度,以便添加劑均勻分散在高溫燃燒氣流之中。顯然,第三種添加方式最簡便而最經濟。

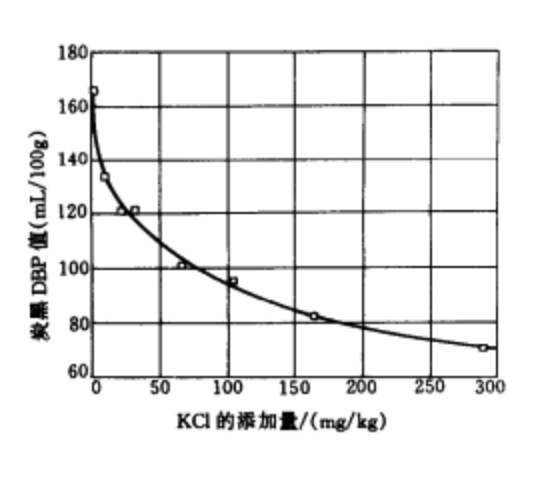

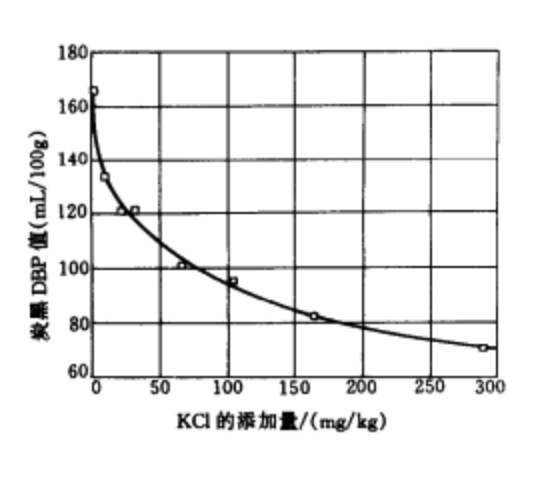

添加劑用量是一個重要參數。下圖表明,炭黑DBP值與添加劑用量的關係。隨著KCI用量的增加,炭黑DBP值降低,但降低的程度逐漸減弱。

炭黑DBP吸油值與添加劑用量的關係

炭黑DBP吸油值與添加劑用量的關係

典型爐黑生產工藝流程圖

典型爐黑生產工藝流程圖 幾種典型炭黑反應爐的結構示意

幾種典型炭黑反應爐的結構示意 炭黑收率與原料油相關指數的關係

炭黑收率與原料油相關指數的關係 市售原料油典型性質和銷售規格

市售原料油典型性質和銷售規格 原料油處理量與反應溫度及炭黑粒徑的關係

原料油處理量與反應溫度及炭黑粒徑的關係 提高空氣預熱溫度的效果

提高空氣預熱溫度的效果 炭黑DBP吸油值與添加劑用量的關係

炭黑DBP吸油值與添加劑用量的關係