簡介

爐焊管是指用鋼帶或鋼板彎曲變形為圓形、方形等形狀後再焊接成的、表面有接縫的鋼管。按焊接方法不同可分為電弧焊管、高頻或低頻電阻焊管、氣焊管、爐焊管、邦迪管等。按焊縫形狀可分為直縫焊管和螺旋焊管。電焊鋼管用於石油鑽采和機械製造業等。爐焊管可用作水煤氣管等,大口徑直縫焊管用於高壓油氣輸送等;螺旋焊管用於油氣輸送、管樁、橋墩等。焊接鋼管比無縫鋼管成本低、生產效率高。

直縫焊管生產工藝簡單,生產效率高,成本低,發展較快。螺旋焊管的強度一般比直縫焊管高,能用較窄的坯料生產管徑較大的焊管,還可以用同樣寬度的坯料生產管徑不同的焊管。但是與相同長度的直縫管相比,焊縫長度增加30~100%,而且生產速度較低。因此,較小口徑的焊管大都採用直縫焊,大口徑焊管則大多採用螺旋焊。

生產特點

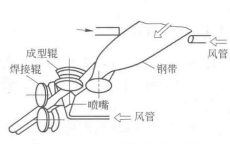

爐焊法生產鋼管是將帶鋼加熱至1350~1400℃的焊接溫度,然後通過下圖所示的成劌焊接機受壓成型並焊接成鋼管。

爐焊管過程示意圖

爐焊管過程示意圖連續式爐焊管機組是高生產率生產焊管設備,按生產的產品規格範圍可將機組分為大型(425~100mm)、中型(Φ15—75mm)和小型(Φ5~40mm)三種。這種機組牛產效率高、成本低、機械化及自動化程度高,速度高達420~680m/min,一套機組的生產率比同規格電焊管機組約高6~7倍。爐焊管成本比

電焊管約低20%,比無縫管低30%。但焊縫強度較電焊管低,一般僅限於焊接低碳的沸騰鋼管,主要用作水煤氣管、電纜護管及結構用管等。但由於爐焊管的能耗大,它的進一步發展受到限制。

爐焊管生產線

連續式爐焊管機組的生產線由焊管坯準備裝置、加熱爐、成型焊接機、飛鋸、定減徑及其他精整設備等組成。焊管坯(帶鋼)經開卷、矯平、切頭、對焊和刮除毛刺等工序後,進入活套裝置儲存。由活套裝置輸出的帶鋼經預熱爐預熱,再經加熱爐加熱至焊接溫度。加熱爐為細長形式的通道,即隧道三段式或四段式加熱爐,其有效長度為30~60m,寬度為730~ 830mm。帶鋼在爐內加熱的特點是邊部溫度比中部溫度高40~ 50℃。這一溫度是保證穩定的焊接壓力、焊縫質量的一個重要因素。

出爐後的帶鋼由兩側噴嘴對帶鋼側邊進行第一次噴吹空氣以提高帶鋼邊緣溫度,同時去掉帶鋼側表面的氧化鐵皮。隨後帶鋼經過由6~ 14機架組成的成型焊接機進行成型、焊接。成型焊接機為二輥式,第一架為立輥,第二架為水平輥。依次交替布置,在第一對立輥機架孔型中帶鋼彎曲成近似於馬蹄形管坯,其圓心角為270°,開口應朝下以防止熔渣掉人管內。在第1—2機架間設有噴嘴,噴嘴上部鑽有小孔使空氣噴到管坯邊緣上,藉助鐵氧化時放出的熱量使管坯邊緣溫度升溫,以便第二機架進行鍛接。噴吹還可清除管坯邊緣氧化鐵皮及其他雜質,並對帶鋼進行導向和定位,防止焊縫扭曲。第二架以後各架均起到減徑作用,每機架的減徑率約為5%一8%。經減徑後的鋼管進行鋸切、定徑、

冷卻,依次進行精整、試驗、檢查、列印、塗油等工序,即可出廠。

爐焊管生產問題分析

從連續爐焊方法問世至今已有五十多年,在其發展過程中,不論工藝和設備都有了很大的改進,採用了一些有效的措施,使得爐焊管的質量有了很大改善,生產能力也大幅度地提高了。爐焊管的使用範圍也在不斷擴大。現就其主要方面敘述如下:

1、用切開的帶鋼作原料

作為爐焊管的原料,一般都是用單幅的整軋窄帶鋼。直到現在,美國還有一些爐焊管機由窄帶鋼軋機供料,美國廠家認為這對保證焊縫質量有好處。蘇聯也有人認為,用單幅窄帶鋼生產爐焊管可以得到更好的焊接質量,生產過程也比較穩定,可以改善機組的生產技術指標。但是,為了生產爐焊管用的整軋窄帶鋼就必須設定管坯帶鋼軋機,按要求的寬度軋制各種規格的窄帶,因此建設費用大,成本也高。

從五十年代起,由於寬頻鋼質量的提高,爐焊時又採取了氧氣吹邊和加大壓下量等措施,爐焊管生產中已開始使用切開的帶鋼作原料,用切開的帶鋼生產爐焊管。

2、用氧氣吹邊提高焊接質量

帶鋼從加熱爐中出來以後以及在進入焊接機架以前,要對帶鋼邊部進行吹刷,去掉氧化物並提高邊部的溫度,以保證焊接質量。過去,吹刷帶鋼邊部是用壓縮空氣。多年來,一些國家就已開始採用空氣一氧氣聯合吹刷的辦法,取得了良好的效果。蘇聯從1970年才開始試驗用氧氣吹邊,並在1972年開始運用到生產中。

用氧氣吹邊可以強化帶鋼邊緣鐵的氧化過程,使焊接表面的溫度升高而又不致擴大過熱區的寬度,同時吹邊氣流又能將表面的非金屬夾雜氧化物吹刷掉,從而顯著地改善了焊縫質量,使鋼管的工藝性能(壓扁和擴口試驗)提高50%到一倍。爐焊管的鋼種範圍所以能夠擴大、低合金高強度鋼所以能夠用來製造爐焊管,採用氧氣吹邊是一個重要的因素。

3、加熱爐增加預熱室提高熱效率

連續爐焊管機組的加熱爐具有細長的爐型,並且由於加熱制度的特點,其熱效率不高。一般來說,這種爐子的熱利用率只有28%左右。為了提高熱效率,六十年代以後新建的機組,都增加了預熱帶鋼的預熱爐或預熱室。有的是在加熱爐前面設定一座單獨的預熱爐(如美國瓊斯一勞林鋼公司),有的則在加熱爐的側面或上面設定預熱室,利用加熱爐的廢氣來預熱帶鋼。這樣可以使熱的利用率提高到35%左右。如果再增加餘熱鍋爐,則熱的利用率尚可提高到65.3%。

增加預熱室的方法比那種使帶鋼在加熱爐內打套進行加熱的辦法好,因為後者雖然簡單一些,但卻使帶鋼邊部和中部的溫差減小了,而這對焊縫質量是十分不利的。

爐焊管過程示意圖

爐焊管過程示意圖