無張力軋制是一種圓鋼生產的技術,在生產過程中可根本上消除鋼坯溫度對微張力的影響,使產品尺寸得到穩定,避免連續生產過程中成品尺寸超差的現象,而且也改變了大規格圓鋼無法正公差軋制的現狀。

基本介紹

概況,研究背景,生產問題解決辦法,線材無張力軋制的數學模型,研究背景,活套的數學模型,活套數學模型的特點,研究結論,

概況

研究背景

無張力軋制生產圓鋼時規格是φ14~50mm。現1#~10#架採用微張力控制,11#~18#架採用活套無張力控制軋制。自2000年3月投產以來,由10#軋機出成品的φ45~50mm大規格圓鋼已生產多次。通過對生產實際情況的總結,以φ50mm圓鋼為例,生產存在以下問題,一是縱向尺寸不一致,既前瘦後肥,甚至尾部出耳子;二是兩旁尺寸的不穩定,既成品或肥或瘦,甚至出現廢品,肥的時候通根出耳子,兩旁尺寸達到51mm,瘦的時候兩旁尺寸達到49mm,成品尺寸嚴重超差,且生產過程中調整工無法及時對成品尺寸進行調整控制。造成上述現象的主要原因有四:一是各道料型尺寸控制不準,二是鋼坯溫度不滿足工藝要求,三是鋼坯尺寸不穩定,四是採用微張力控制,機架間存在張力。

生產問題解決辦法

針對上述四個主要問題,我們的解決辦法如下:

一、料型尺寸的控制。可以通過對崗位調整工的培訓,提高其操作水平,工作中做到勤檢查,勤調整,嚴格按工藝要求控制料型。

二、鋼坯溫度的不穩定。這分兩種情況:一是一根鋼坯頭、中、尾溫度的控制,應達到一定的溫度梯度,尾部溫度要比頭部溫度高30℃~40℃,進一步保證成品頭、中、尾尺寸的一致;二是鋼坯間的溫度儘量保持一致,從而保證成品兩旁尺寸的穩定。

三、鋼坯尺寸不穩定。這個問題主要是方坯的脫方嚴重,可要求連鑄進一步提高方坯的質量,但是方坯的尺寸不可能達到一致。

四、採用微張力控制,機架間存在張力。這是最重要的原因。由於1#~10#軋機機架間全部用微張力控制,該控制方法採用的是頭部電流記憶法,既當前一機架咬入軋件軋制穩定後,測量該機架的扭矩值並記憶,在後一機架咬入軋件且軋制穩定後,再測量前一機架的扭矩值,在軋件未被第三機架咬入前,通過對所測的扭矩值進行計算並得出堆拉值對前一機架的速度進行調節。理想的連軋狀態是機架間無張力,但在實際生產中由於鋼坯尺寸及溫度變化的影響,必須使兩機架間存在微小張力,以防止過大的堆拉鋼現象。因此採用微張力控制機架間的張力是無法消除的。

針對生產情況,鋼坯尺寸基本比較穩定,因此溫度的影響就顯得比較突出。1#剪下頭功能的投入,可消除一部分溫度的影響,但仍不能解決成品尺寸超差的問題。根據生產現狀,加熱溫度無法達到要求,不僅僅是等溫影響生產,而且每次生產該類圓鋼都要出現一定量的尺寸超差的廢品。根據這一實際情況,總結出大規格圓鋼軋制新法,即取消1#~10#軋機間微張力控制,採用無張力軋制,改用手動調節機架的速度。通過多次試軋制,該方法是行之有效的。具體操作方法如下:

在開始軋制時,採用微張力控制,將成品尺寸調整好,待速度穩定以後,取消1#~10#軋機間的系統微張力控制,改為無張力自由軋制。這樣可根本上消除鋼坯溫度對微張力的影響,從而使成品兩旁尺寸得到穩定,杜絕連續生產過程中成品尺寸超差的現象,而且也改變了大規格圓鋼無法正公差軋制的現狀。另外,當鋼坯的尺寸發生變化時,調整工可以很容易的通過調整機架的速度來調整控制成品的尺寸。當然,取消微張力控制後,並不是就可放心軋制,由於軋槽的磨損以及鋼坯溫度大幅度的變化,要得到好的成品尺寸還必須對各道料型和機架的速度進行人工調整。調整方法為:利用微張力系統檢測的參數為參考,對1#~7#軋機的速度進行調節,用試棒法對7#~8#、9#~10#間的張力進行驗證,用敲擊法對8#~9#間的張力進行驗證(8#出來的圓較大,翹不動),再通知主控操作工進行速度調節。當軋件咬入時略顯微堆,軋制過程中軋件微微顫動為理想狀態,此時成品尺寸不但好而且穩定,表現為頭尾尺寸比微張時的差值要小,無通根出耳子或瘦的超差的廢品,提高了產品的質量和成品尺寸精度。

根據上述分析,大規格品種採用此法生產,不僅成品的尺寸更加穩定,而且更容易通過調整機架的速度來控制成品的尺寸。但是,這樣做也有一定的條件,這不僅要求料型調整準確,並且能適時的根據軋槽的磨損進行料型的調整。此外由於料型較大,機架間的張力無法進行準確的判斷,生產過程中還需勤檢查勤調整。在今後的工作中,我們還需不斷提高自身的技術水平,總結經驗,生產出更加優質的產品。

線材無張力軋制的數學模型

研究背景

在高速線材連軋過程中,為了保征線材的質量,採取的主要技術手段之一是在精軋和預精軋各架間實行無張力軋制。實踐證明,要保證兩機架間既無張力又無堆鋼是困難的。故一般的做法是採用活套控制技術來達到無張力軋制的要求,且通常設定二、三個活套即可保證產品的公差尺寸小於士0.15mm。研究針對活套的特點,建立活套的數學模型,對活套閉環控制系統的構成做初步探討。

活套的數學模型

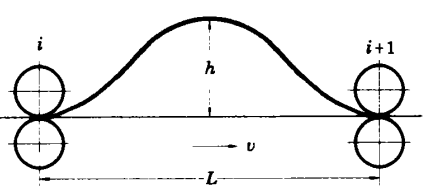

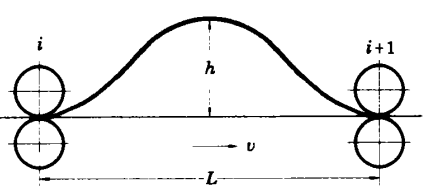

設第i個機架的出口軋速為ViH(i=1,2,…),若在i,i+1架間形成活套(見圖1),在自然狀態下活套呈正弦形狀。活套的套量l取決於相鄰機架出、入口速度差的積分 圖1 活套示意圖

圖1 活套示意圖

圖1 活套示意圖

圖1 活套示意圖

活套數學模型的特點

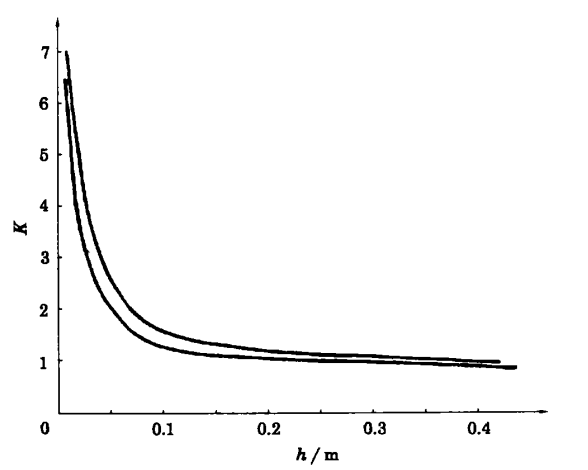

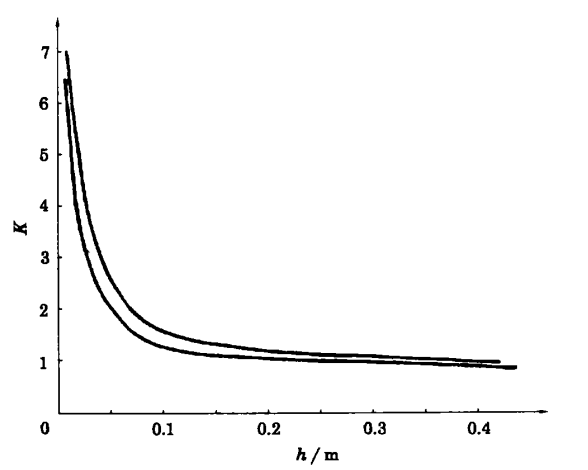

活套的非線性給活套控制系統的實現帶來了一定的困難。為了降低其影響,避開變增益特性(K較大)造成的系統失穩,在實施控制時,可採用如下措施: 圖2 K= f(h)函式關係曲線

圖2 K= f(h)函式關係曲線

圖2 K= f(h)函式關係曲線

圖2 K= f(h)函式關係曲線(1)採用帶死區的控制方式。即當h<h0-△h時,活套控制器不投入,由兩機架基速設定差使其自由成套。當h>h0-△h時再將活套凋節器投入,實現套高的閉環調節。

(2)最好用數字外環,用微機或單片機構成活套控制閉環,這樣,可以利用軟體組態靈活的優勢,實現關於變增益的適應控制。具有利於保證活套控制系統的動態、靜態品質。

(3)速度內環的品質對活套控制至關重要,抗負載擾動能力和抗電網電壓波動的能力將直接對活套閉環產生影響。故應儘可能提高轉速內環的抗擾能力。

(4)速度內環的反應速度(調節時間必須足夠快,主傳動的動態調節範圍和反應速度必須保證在一定時間內使偏離的速差恢復,且不超出最大存貯(或允許)的套量。

其中,前三條涉及活套控制質量,後一條是活套系統可靠運行的前提條件。即

研究結論

活套控制系統數學模型是非線性的。為了便於實施控制,套高h取0.3m左右較為合理;套用微機數字控制技術可獲較好的動態品質;速度內環的回響要足夠快,必須滿足上式要求。