基本介紹

- 中文名:火花光譜

- 外文名:Spark spectrum

- 描述:光譜儀

- 套用:測量物質元素含量

- 學科:光學

概念

CCD火花光譜法測定純銅的方法

研究背景

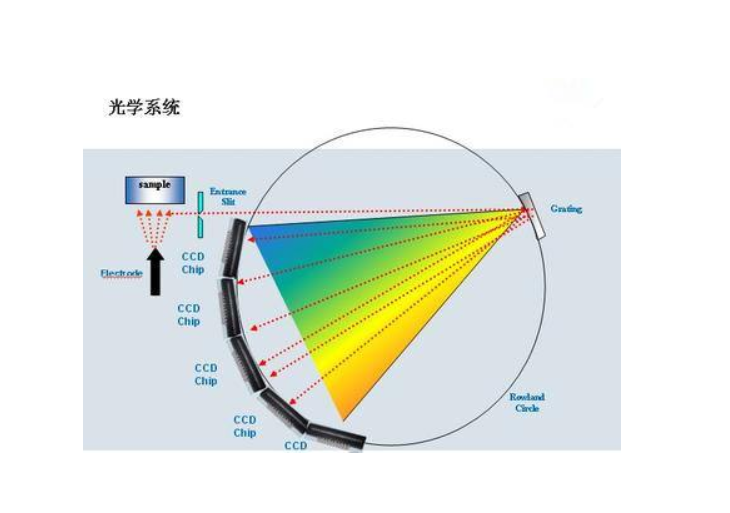

圖1 CCD儀器原理圖

圖1 CCD儀器原理圖研究進展

分析線與基體參比線的配對的選擇

火花光譜自動分析技術在煉鋼現場的套用

表1比對試驗

表1比對試驗火花光譜自動分析技術

過程統計控制SPC技術的套用

圖2Si元素SPC控制圖

圖2Si元素SPC控制圖

圖1 CCD儀器原理圖

圖1 CCD儀器原理圖 表1比對試驗

表1比對試驗 圖2Si元素SPC控制圖

圖2Si元素SPC控制圖火花光譜指以火花放電作為發射光譜,常採用線陣CCD作為光電轉換器,與傳統的光電倍增管的火花光譜儀相比優勢明顯,不像光電倍增管受物理位置限制,CCD光譜儀接近於全譜,...

火花直讀光譜儀是分析黑色金屬及有色金屬成份的快速定量分析儀器。本儀器廣泛套用於冶金、機械及其他工業部門,進行冶煉爐前的線上分析以及中心實驗室的產品檢驗,是...

創想CX-9800全譜火花直讀光譜分析儀歐洲技術生產,是第二代線陣式CCD光譜儀技術,可套用於冶金、鑄造、機械、汽車製造、航空航天、兵器、金屬加工等領域的生產工藝...

直讀光譜儀,英文名為OES(Optical Emission Spectrometer),即原子發射光譜儀。二戰後,由於歐洲重建,市場對鋼鐵檢測有巨大的需求,也促進了相關檢測儀器的發展。六十...

在普通氣壓及電源功率不太大的情況下,若在兩個曲率不大的冷電極之間加上高電壓,則電極間的氣體將會被強電場擊穿而產生自激導電,這種現象就是火花放電。這种放電...

《ATC002火花源原子發射光譜分析技術》是2012年出版的圖書,作者是高宏斌。...... 《ATC002火花源原子發射光譜分析技術》是2012年出版的圖書,作者是高宏斌。...

原子發射光譜法(Atomic Emission Spectrometry,AES),是利用物質在熱激發或電激發下,每種元素的原子或離子發射特徵光譜來判斷物質的組成,而進行元素的定性與定量分析的...

火花是一個漢字詞語,拼音huǒ huā。...... 火花放電是一個電容放電的過程,電容器每放一次電,分析間隙便產生一個火花,利用放電時釋放的能量激發試樣,產生光譜。...

直讀光譜儀器,英文名為OES(Optical Emission Spectrometer),即原子發射光譜儀。最初由1934年成立德國斯派克研製成功,並在二戰期間為德國戰機金屬外殼的研究做出了突出...

採用現代最先進的ccd數位技術,實現了分析光譜的全譜直讀。特殊設計的激發光源,使金屬材料的成份分析進入了一個新的時代。卓越的分析性能、極短的分析時間,極低的...

交流火花光源 原於發射光譜分析用於使六種待測元素蒸發解離、原子化和激發所需能髦的一種光源。火花由50kV電玉的變壓器產生,該變壓器與跨接在火花間隙兩端的電容...

《原子光譜分析》是2010年化學工業出版社出版的圖書,作者是楊春晟,李國華,徐秋心。...... 3.2.3 高壓火花3.2.4 光電光譜分析用光源簡介3.3 低氣壓放電光源...

介紹 電子控制火花。lertr}nically }onLrollcd :park原r發射 光iH分析中一種利用電子線路擰制電容放電的光}}3‘已能夠 控}il火花放電的相位。故可提高火花...

原子光譜,是由原子中的電子在能量變化時所發射或吸收的一系列波長的光所組成的光譜。原子吸收光源中部分波長的光形成吸收光譜,為暗淡條紋;發射光子時則形成發射光譜...

M5000台式CCD直讀光譜儀採用可程式脈衝全數字光源、高速CCD全譜採集系統、最佳化設計的光路等最新先進技術,集合光譜自校正、單火花採集技術和光譜延時採集技術,高可靠性...

光電直讀光譜儀是指套用光電轉換接收方法作多元素同時分析的發射光譜儀器。由於電感耦合高頻電漿光源的廣泛使用,使光電直讀光譜儀在光譜儀中占有主要地位。...

之後,弗朗赫費還進一步研究了星球光譜,發現了也有暗線,但遠不及太陽光中那樣多。對於電火花,弗朗赫費也不放過,它的光譜與陽光和火焰都有所不同,在這種光譜中...

高於任何火焰或電弧火花的溫度,是原子、離子的最佳激發溫度,分析物在中心通道內...⑴ ICP-AES法首先是一種發射光譜分析方法,可以多元素同時測定。...

高壓整流火花發}}J光借分析常用的火花光源之一。通過向電容器充電、放電,電壓高達ltrhv,激發溫度有1U UUUK,of測定難激發的元素,放電穩定性高,再現性好,適用十...

攜帶型光譜儀攜帶型光譜儀廣泛套用於冶金、鑄造、機械、金屬加工、汽車製造、有色、航空航天、兵器、化工等領域的生產過程控制,中心實驗室成品檢驗等,可用於Fe、Al...

原子發射光譜分析法,用適當的方法(電弧或者火花等)提供能量,使樣品蒸發、汽化並激發發光,所發的光經稜鏡或衍射光柵構成的分光器分光,得到按波長序列排列的原子光譜...