《濕法脫硫堵塔原因分析及對策》是關於濕法脫硫堵塔原因分析及對策的論文。

脫硫堵塔原因,解決措施,

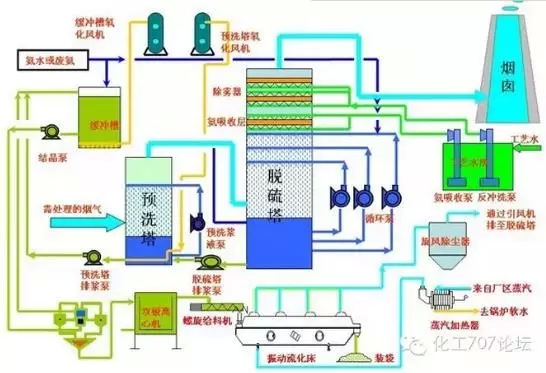

脫硫堵塔原因

導致脫硫系統堵塔的原因導致脫硫系統堵塔的原因導致脫硫系統堵塔的原因導致脫硫系統堵塔的原因

(1)脫硫系統的指標控制。

(2)氣溫低時在液相加熱。

(3)脫硫塔內件的選擇。

(4)沒有選擇合適的脫硫劑。

(5)脫硫液再生效果差,貧液中硫含量高。再生不好,就是在塔內Na2CO3吸收H2S得到的NaHS,未被全部氧化為硫單質,並被浮選收集到泡沫槽,而被帶入了脫硫塔,在塔上段才完成氧化反應,生成單質硫,隨即附著於填料表面,這是造成脫硫塔上段堵塔的主要原因。

(6)硫回收的質量:硫回收開的好壞,能直接反映脫除了多少H2S。即便脫硫系統開的再好,硫磺回收不出來,那肯定是滯留在了塔內,為堵塔埋下隱患。還有就是熔硫的返液如果回系統,是造成副鹽含量高的重要因素。

(7)前工段的除塵效果:眾所周知,進入脫硫系統的氣體成分複雜,含有不少雜質和髒物,一旦進入脫硫塔就很難帶出,會和硫膏摻和在一起造成堵塔。一般的填料塔都分為3段,如果檢測的是最低層填料壓差大,那多半是因除塵效果不佳所致。

解決措施

.1溫度是脫硫系統正常運行的關鍵因素,溫度低了液體粘度大,脫硫效果差,溫度高了副鹽生成多,也不利於H2S的吸收。有人做過試驗,只要脫硫液溫度高於45℃,特別是Na2S2O3和Na2SO4的生成率會直線上升。而且再生溫度過高時,再生槽虛泡嚴重,硫顆粒聚合和浮選困難,致使貧液中懸浮硫逐步升高。一般脫硫溫度應控制在38℃~~42℃為宜,最低不低於35℃,最高不能高於45℃。 pH值也是化學反應的一個重要因素,脫硫反應同樣要嚴格控制再生液的pH值,一般要控制在8.2~8.8之間,生產中儘量避免pH值高於9.0。當溶液的pH值大於9.2時,副鹽的生成率也會直線上升。

脫硫液的主要成分,則要根據生產工藝及時調整,同時嚴格控制脫硫液中的懸浮硫和副鹽含量。

2好多企業,特別是北方的企業,為了在冬季氣溫低時提高脫硫液溫度,慣常的做法是給脫硫液加個蒸汽加熱器,直接用蒸汽將脫硫液加熱。還有一些企業是在再生槽底部增加蒸汽盤管或直接通入蒸汽。我廠原先也是這樣做的,2010年我們在脫硫塔煤氣進口管上,加了個蒸汽夾套,用蒸汽加熱煤氣,效果不錯,如果熱量不夠還可以在煤氣管上直接通入蒸汽提溫。

3濕式氧化法脫硫中,對吸收塔的選擇大多還是以傳統的填料塔為主,並且僅在塔頂設定一個分布器,脫硫液經填料層自上而下流動,因塔高動則幾十米,加上煤氣的阻力,時間長了很容易造成偏流。如今不少氮肥企業已經通過技改,在每層填料上部增加再分布器,以減緩液體偏流,避免形成乾區,也能有效緩建堵塔。 另外,隨著工業技術的不斷進步,解決了霧化噴頭等難題,空塔噴淋技術以其結構簡單、塔體利用率高、氣液相際間的傳質效率高和運行成本低等優勢,逐漸進入人們的視野,在幾個兄弟企業的套用效果很好,塔壓差基本為零,從根本上避免了堵塔,值得推廣。

4脫硫催化劑的選用,將從根本上決定脫硫效率、輔料消耗和脫硫成本等關鍵指標。國內的濕法脫硫劑品種很多,僅酞菁鈷系列的就有T90-2、RTS、PDS-600和TTS等,另外還有DDS和NDC等鐵系催化劑。脫硫劑的選擇沒有固定的標準,但必須依據現有的工藝流程和設備配置,還有煤氣中的H2S含量和需要達到的脫硫指標。比如我公司半脫進口H2S為2500~3500mg/m3,因為變換採用的是全低變,要求出脫硫系統的H2S在100 mg/m3左右,我們採用鹼法的栲膠輔以河南首源化工有限公司生產的PDS-SY(百度搜尋PDS-SY就能找到這個公司)兩種催化劑組合,這也是業界普遍接受的較佳組合。不過遇到一個問題,因V2O5的安全性,其生產企業的規模正在不斷壓縮,價格越來越高。在使用過程中也平添了許多麻煩。有的地方已經出台規定,禁止V2O5的使用。所以筆者還是看好酞菁鈷系列的首源牌PDS-SY脫硫催化劑,攜氧能力強、粘度低、有利於沖塔和能脫除部分有機硫都是其優點。

5噴射再生槽要嚴格按《合成氨》等手冊設計,內側反應槽、中間貧液環槽和外側泡沫環槽三部分缺一不可。內筒頂端與硫泡沫溢流堰的距離應取700mm,尾管距離槽底建議取900mm,可以在尾管的連線埠上割上鋸齒狀花紋,提高分布效果。建議將尾管和花板焊死,因為我們在檢修過程中發現,尾管和花板接觸處磨損嚴重。噴嘴最好用不鏽鋼,因為這也是一個容易腐蝕的部位。噴射器的安裝最好找專業的安裝隊,保證垂直同心,否則會影響抽空氣量。生產中還要通過再生壓力和液位調節器,嚴格控制泡沫層的厚度,防止液面大幅度波動和翻浪,保證硫泡沫的正常溢流,同時也要避免泡沫帶液過多。經常根據進氣室風速或倒噴情況,檢查噴嘴和喉管是否有堵塞和結垢甚至腐蝕。

6好多企業用的都是連續熔硫,因為環保和成本壓力大,熔硫的返液大都經冷卻返回系統,我廠每班回收的返液量就達30m3。進熔硫釜的蒸汽溫度能達到190℃,出熔硫釜的返液最低也有85℃,如此高的溫度,必然會產生很多副鹽。通常的做法是將返液引入沉澱池,經沉澱冷卻後再打入貧液槽,有的企業還加上了涼液風機。但這樣做只對降低返液溫度有效,而副鹽的冷卻沉降效果甚微。筆者曾做過試驗,將一部分返液常溫靜置沉澱1個月後,副鹽含量幾乎沒什麼變化。 我們正在進行技改,將再生槽浮選的硫泡沫先打入過濾機,過濾出大部分的清液,再將濃縮的硫膏打入熔硫釜。這樣大大減少了熔硫的返液量,也就最大程度上避免了副鹽的生成。如果能直接賣生硫磺,或將生硫磺開發用於下游產品,將對脫硫系統的正常運行更為有利。

7保證氣化爐出口除塵器的正常運行,按時下灰。造氣循環水最好能上微渦流。開好電除塵裝置,不僅要維護好電濾器的二次電壓和電流,還要經常熱洗電濾器,儘量減少因二次電壓、電流表的誤差,造成對除塵效果的誤判。管理好洗氣塔和冷卻清洗塔的循環水,有條件的企業要勤置換,最好能連加連排。 由現場管理筆者深深體會到,脫硫工作是個“良心活”。在工藝和設備選定以後,平時細枝末節的管理,也是做好脫硫工作的關鍵。搞脫硫的員工,不僅業務素質要高,能分析問題、解決問題,而且要有絕對的責任心,對每時每刻的脫硫運行情況了如指掌,能及時發現生產中遇到的問題,及時採取有效措施。 以上所述,是筆者在生產一線工作的些許積累,主要圍繞脫硫塔堵塔的問題整理了一些資料,希望對奮戰在脫硫一線的工程、技術人員有所幫助。