基本介紹

- 中文名:深槽隔離

- 外文名:deep trench isolation(DTI)

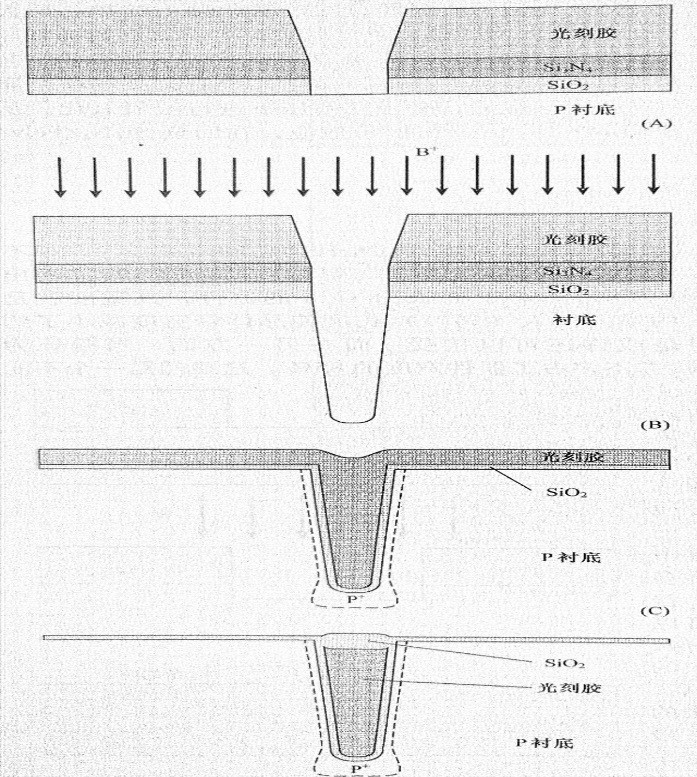

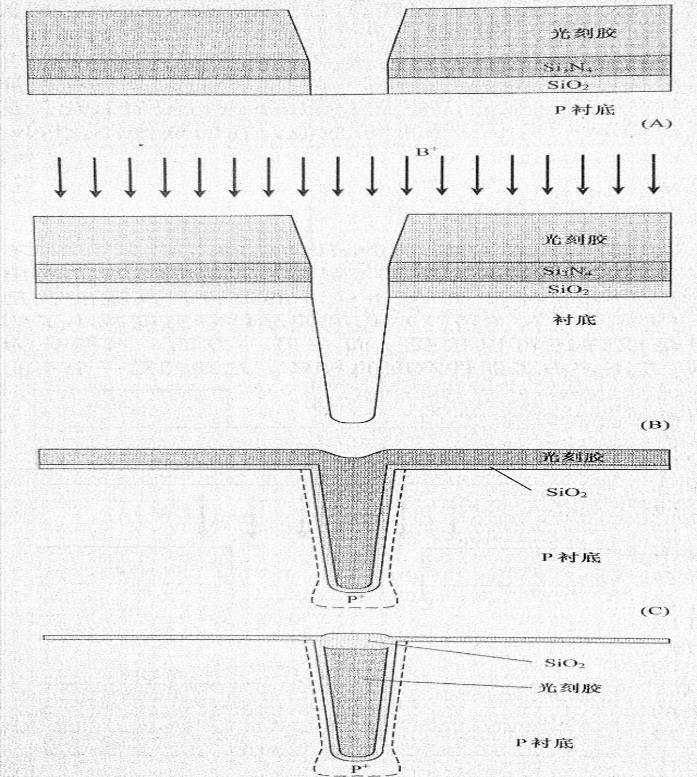

深槽隔離工藝如圖1所示,在形成Si3N4圖案後,就進行槽的刻蝕。深槽隔離技術對刻蝕工藝的要求非常嚴格。刻蝕後溝槽的側壁必須光滑,與晶圓片平面之間的夾角不得大於85度。溝槽斜度大一些則更合乎要求。刻蝕溝槽的典型工藝是進行矽的各向異性刻蝕的同時澱積SiO2。這會在溝槽頂部形成一個SiO2的小尖角。這個尖角的厚度隨時間而增加,從而形成預期的溝槽斜度。溝槽側壁不能在掩蔽膜下進行橫向鑽刻,而且側牆終端必須形成圓形的槽底。槽底的尖角將氧化過程中產生過大的應力,並最終在氧化層中形成缺陷。溝槽刻蝕後接著進行場注。隨著深槽的深寬比的增大,防止側壁反型變得越來越困難。因此,這次場注入的一個重要特點就是離子流要垂直於晶圓片的表面。

圖1 深槽隔離工藝的示意圖

圖1 深槽隔離工藝的示意圖深槽隔離工藝的示意圖