概念

支承座,在小鋼輪的支承座內,裝有

軸承座、振動軸承和壓在軸承座上的

端蓋。在塑膠成型的殼體的右側設有一梯形的圓台,圓台的中心孔為一斜孔,圓台的上端面為一斜面,左側端為一凸起的擋塊,其圓孔內放置開瓶器,殼體的上平面左側端設有一“U”型凹槽,“U”型凹槽內放置開瓶器配件,其結構簡單,使用方便快捷。

套用

一種預緊的支承座,該支承座用於可繞銷軸轉動的懸臂、優選用於與軌道連線的車輛如懸臂上的起重機小車的可轉動運行軌道,該懸臂藉助

銷軸可轉動地支承,所述支承座包括在

懸臂上的鎖和在所述鎖的上、下支承點之間的滑板,其中在上支承點中的兩個滑板的至少一個滑板彈性地支承,使得當懸臂向內轉動到工作位置時,整個鎖垂直地預緊並且使

銷軸卸載。

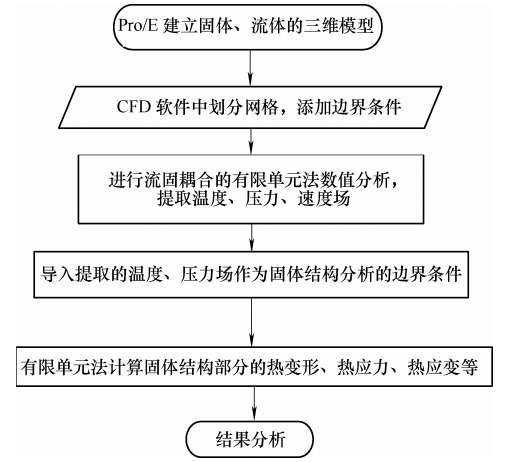

支承座零件液態模鍛新技術

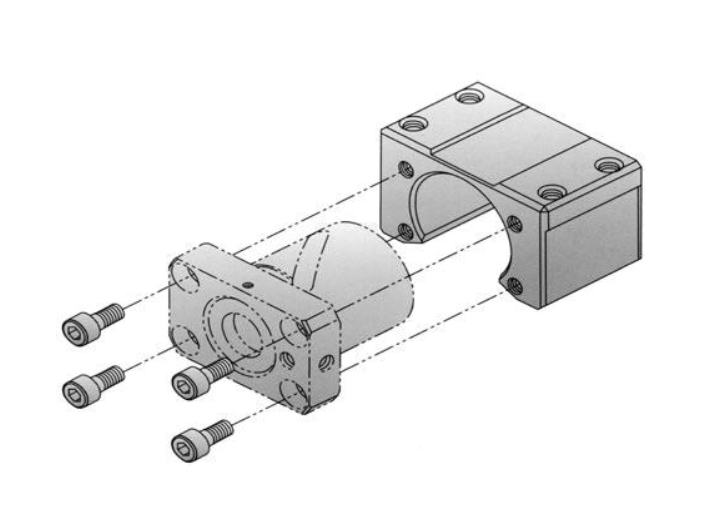

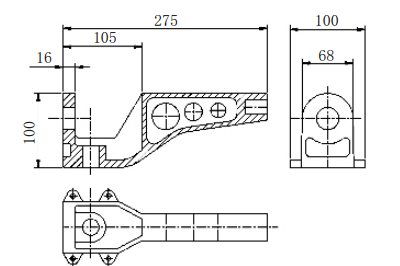

某產品支承座零件如圖1所示,材料為6061

鋁合金,結構複雜,四側都有側凹結構,有較高的力學性能要求。從成型工藝分析,採用壓力鑄造,難以達到力學性能的要求;採用固態塑性成型,結構太複雜,難以實現。研究採用液態模鍛技術—一種先進的成型新技術,具有壓力鑄造和固態塑性成形的優點。

圖1 產品零件

圖1 產品零件液態模鍛的特點

液態模鍛是使注入模腔的金屬,在高壓下凝固成型。

液態金屬在高壓之下,其固相線向高溫方向移動,與原固相線出現一個∆T,其大小取決於施加力的大小。若液態金屬在接近固相線時,施加的壓力使液態金屬處於過冷狀態。在大的過冷度條件下,液態金屬便能形核並長大,形成晶粒的內生長,阻礙了未加壓時枝晶的單向延伸,而形成等軸晶組織結構。也避免了未加壓時先結晶區與後結晶區組織成分差異—偏析。由於結晶是在壓力下進行的,其製件內部組織緻密,無空洞與疏鬆。主要特點如下:①液鍛模具的充填性高於固體金屬模鍛的充填性;②液鍛件組織緻密,無成分偏析,基本為等軸晶結構,無各向異性;③液鍛件有鑄件的基因而具有高的抗腐蝕性能,其密度、力學性能基本同鍛件;④液鍛成形速度低,排氣性能好,而壓鑄過程由於金屬高速流動裹入了大量氣體,不能排出而凝留於金屬之中,造成鑄件強度和伸長率低於液鍛件。

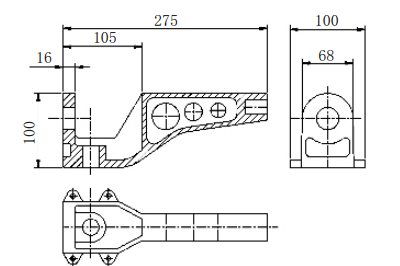

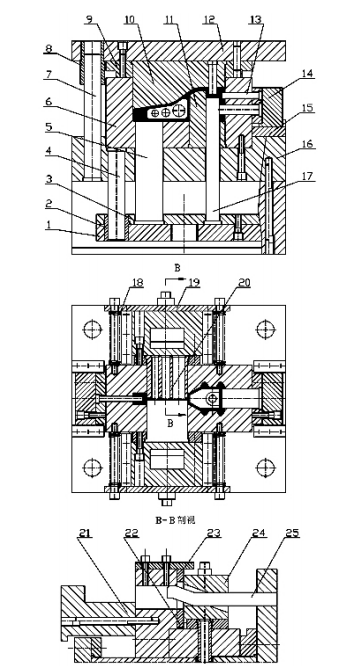

圖2 模具結構

圖2 模具結構 模具結構及工作過程

(1) 模具結構

根據產品的結構特點,

模具結構上需要在前後左右四個方向上進行側向抽芯,見圖2。使用的設備為某廠生產的專用液態模鍛壓力機,主缸壓力為 500 t,下加壓缸壓力為300 t,兩側加壓缸壓力為160 t,設備的功能和動作比較完善。由於該產品的結構特點,在模具設計時,左右兩側的抽心由設備的側加壓缸完成,而前後兩側的抽芯通過模具的斜銷抽芯機構實施。

(2)模具工作過程

將

鋁合金熔液注入模具凹模6型腔中,上模下行,兩側缸加壓,實現模具型腔的閉合。在壓力機下加壓缸的作用下,通過推板1推動下壓頭5、17,壓頭上行,對金屬液體進行加壓,凝固成型,待鍛件冷卻定型後,兩側液壓缸進行左右側向抽芯,同時上模上行,繼續通過斜銷進行前後側向抽芯。最後下加壓缸上行,通過壓頭將鍛件推出模具型腔。之後,進入下一個工作循環。

模具設計要點

(1)工作部分模具材料及要求

液態模鍛模具雖然所受的平均單位壓力要比模鍛時小得多,但在成形過程中,與

液態金屬接觸的模具零件要吸收大量的熱量,因溫度過高而導致強度降低。故材料選用3Cr

2W

8VA,熱處理後的硬度為48~52 HRC;模具的型腔粗糙度為Ra=0.2~0.4 μm。熱處理後的硬度不要求太高,因為與液態金屬接觸後,其硬度會略有降低。

(2)鎖模及抽心機構

模具左右側向鎖模及抽心由設備提供的側向加壓油缸完成,壓力約 50t,前後側滑快的鎖模及抽芯由斜銷機構實施,鎖模力約60 t。通過設計計算分析,機構的強度和剛度均能滿足使用要求。

(3)模具的間隙

包括凸模與凹模及凹模與模套之間的間隙。其中最主要的是凸模與凹模的間隙要合理。間隙過大會導致鋁液飛濺出來,過小則會造成“卡死”,同時也影響工件的質量。本設計單邊間隙為0.12~0.15 mm。

(4)脫模斜度

脫模斜度是為了使鍛件脫模方便,而在凸模和凹模與液鍛件接觸的表面所設的斜度,本模具取1°~3°。

(5)鍛件收縮率

根據實驗數據,模具型腔尺寸應考慮鍛件收縮,取鍛件的總收縮率為1%。

影響液態模鍛質量的主要因素

(1)比壓值

壓力因素是液態模鍛成敗的關鍵,常用比壓值來衡量。比壓的大小與加壓方式、製件幾何形狀尺寸、合金特性等相關。平沖頭壓制比壓高於異形沖頭壓制;實心件比壓高於空心件,高製件比壓高於矮製件;逐層凝固

合金選用的比壓高於糊狀凝固的合金。本工藝采 用比壓值為60~80 MPa。

(2)加壓開始時間

加壓開始時間是液態金屬注人模膛至加壓開始的時間間隔。從理論上講,液態金屬注人模膛後,過熱度喪失殆盡,到“零流動性溫度”加壓為宜。加壓開始時間的選用主要與合金熔點和特性有關。本工藝加壓前延時15 s。

(3)保壓時間

升壓階段一旦結束,便進入穩定加壓,即保壓階段。從保壓開始至結束(卸壓)的時間間隔為保壓時間。本工藝的保壓時間為25 s。

(4)加壓速度

加壓速度指加壓開始時液壓機行程速度。加壓速度過快,金屬液易捲入氣體和飛濺;過慢自由結殼太厚,降低加壓效果。加壓速度的大小主要與製件尺寸有關。

(5)澆注溫度

澆注溫度過高,增加形成縮孔的傾向,消除它需增大壓力。澆注溫度過低,將增加自由凝固結殼厚度,降低加壓效果。一般採用低溫澆注,可減少製件收縮和因收縮而產生的缺陷,提高模具壽命。本工藝澆注溫度為 720℃。

(6)模具溫度

模具溫度低,將降低加壓效果,還會增加冷隔,形成柱狀晶等缺陷;模具溫度高,容易粘焊,加速模具磨損。模具溫度選用與合金凝固溫度、製件尺寸、形狀有關。本工藝模具預熱溫度為150~200℃,工作溫度為200~300℃。

重型燃氣輪機支承座熱態自適應對中機理

重型燃氣輪機透平端支承座位於高溫燃氣通道中,工作條件極為惡劣。由於燃氣溫度較高,會引起機座的熱變形,如何消除熱變形對軸系中心標高的影響,一直是各大燃機製造商保證軸系安全運行所考慮的重要環節。國外對燃氣輪機轉子機座中心標高研究起步較早。SUNAO等對日本三菱公司的6根切向支承板機座在消除振動方面對中心標高的影響進行了簡要的介紹。FUGELSOR等對轉子中心標高的變化和轉子中心對中問題進行了詳細的研究。PAOLO等對帶聯軸器的轉子中心不對中進行了較深入的研究。JORDAN對影響一般軸系的中心標高變化的因素進行了分析,同時對軸系中心標高變化進行了研究。由於對技術的保密性要求,國內外已公布的自適應對中機理的研究文獻相對較少。面對我國近年來引進的先進

燃氣輪機發電機組,研究燃氣輪機支座中心標高與熱變形之間的關係是消化吸收引進機組、自主研發燃氣輪機結構設計技術不可缺少的重要內容。

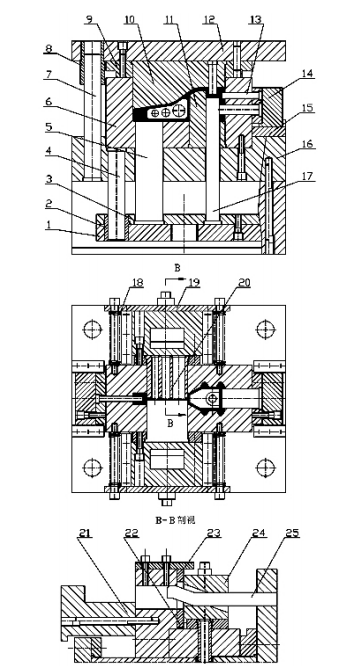

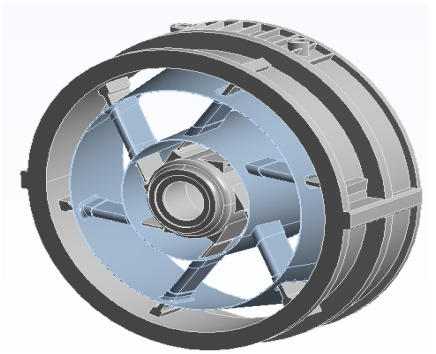

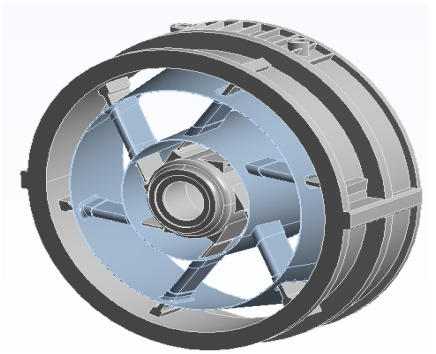

以某重型燃氣輪機所用的切向支承座為研究對象,如圖3所示,其主要由外殼、擴壓器、軸承座和沿軸承座外圓均布的切向支承板等元件組成。支承板為變截面設計,長度為1500 mm,與外殼端連線處的截面尺寸為450 mm×75 mm,機殼內半徑為1900 mm。支承板與軸承座連線處的尺寸為450 mm×25 mm,軸承座外半徑為400 mm。高溫燃氣通過擴壓器排出,同時在外殼和

擴壓器外壁之間通入冷卻氣體,對支承板和軸承座進行冷卻。考慮

到支承座結構比較複雜和工作環境比較特殊,文中採用計算流體動力學(Computational fluid dynamics,CFD)軟體,建立了包括切向支承座、擴壓器、冷熱流體等元件的三維有限元分析模型。考慮冷熱流體對支承座和擴壓器的熱傳遞,進行熱流固耦合計算,對切向支承的熱態自適應對中機理進行了研究與探討。

圖3 支承座的構造

圖3 支承座的構造熱流固耦合基本理論與邊界條件

支承座內的冷熱介質的流動和傳熱過程可分解成三個物理問題:① 流體在擴壓器和殼程內的湍流流動過程;② 流體與外殼和擴壓器固體壁面之間的

對流傳熱過程;③ 機座、擴壓器固體內的熱傳導過程。將上述三個物理問題轉化成數學問題,需要用流體流動、流體對流傳熱和固體熱傳導三個數學模型來描述。

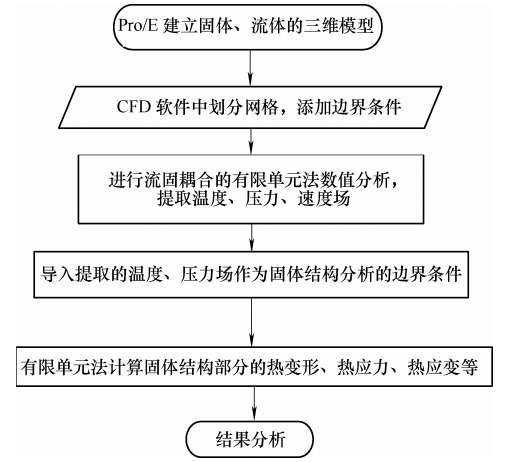

計算方法

流固耦合方法可分為直接耦合法和順序耦合法。鑒於本文著重研究機座在熱變形下的自適應對中問題,故採用順序耦合法。該方法用CFD和有限元分別求解流體方程和結構方程。通過在界面處定義控制面將流場分析得到的溫度場作為熱載荷傳遞到結構場中來實現耦合分析,如圖4所示。在機座殼體外表面設定為固支約束。將殼體、

擴壓器與流體接觸面處設定為流固交界面,整個分析中由

有限元法進行固體結構分析,用CFD進行流體動力學分析得到相應流場,兩個域的計算各自獨立,只是在界面處進行耦合,不需要在不同域間反覆跌代,能有效地縮短計算時間,在流固耦合界面處使用軟體提供的標準的壁面函式方法來處理流動邊界層和熱邊界層。

圖4 計算流程圖

圖4 計算流程圖計算結果與分析

在CFD計算中,套用CFX的前處理模組ICEM CFD格線劃分功能可滿足CFD對格線劃分的嚴格要求。本文採用四面體非結構化格線對機座、

擴壓器及燃氣和冷卻氣體的模型進行區域離散,如圖5所示。通過344萬和423萬兩套格線對定常計算進行格線無關性檢驗,發現兩者計算機殼溫度相對差值在1.5%以內,因此,考慮計算精度和時間本文選擇344萬格線對流場進行數值模擬。

圖5 支承座元件格線劃分

圖5 支承座元件格線劃分最大應力分布在切向支板與軸承座相連線處,與王旭等計算結果相一致,最大應力為394.6 MPa,但在支承板與殼體連線處的應力集中也應引起注意。由於溫度產生的熱應力使支承板產生熱變形,促使支承板向內伸長,軸承座發生轉動。但軸承座變形相對較小,豎直方向中心標高几乎無變化。在支承板與機殼、

軸承座連線處產生應力集中,是設計時主要考慮的問題。

在本研究中,由於機座為中空結構,不能直接研究其中心標高的變化。所以這裡分別在軸承座前後端連線處的水平和垂直方向各取2個關於機座幾何中心對稱的檢測面,共8個檢測點進行研究,如圖6所示。

研究結論

(1)採用流固耦合數值計算方法能很好地將流場與結構分析結合起來,實現支承座、擴壓器和流體的共軛傳熱、結構熱力耦合及流場耦合分析,為燃機透平端支承結構和冷卻通道設計提供數值試驗平台,並給出最佳化設計方向。

(2)最大應力發生在支承板與軸承座連線處。與殼體的連線處,應力集中較明顯,易於發生疲勞破壞。產生最大變形的部位是支承板與機座連線處,且越向機座的後端變形量逐漸變大。軸承座整體變形相對較小。

(3)切向支承板的熱變形量對整體的轉動影響較大。但是,這些熱變形量通過6根切向支承板的切向傳遞、使軸承座微轉以降低

熱應力,仍然可保證中心標高保持不變,保證高度的對中性。

圖1 產品零件

圖1 產品零件 圖2 模具結構

圖2 模具結構 圖3 支承座的構造

圖3 支承座的構造 圖4 計算流程圖

圖4 計算流程圖 圖5 支承座元件格線劃分

圖5 支承座元件格線劃分