基本介紹

- 中文名:氣動自動控制

- 外文名:pneumatic automatic control

- 領域:自動化控制

- 目的:實現生產過程自動化

- 屬性:低成本自動化技術

- 系統組成:氣源、氣源處理元件、控制元件等

氣動自動控制的經濟效果

發展趨勢

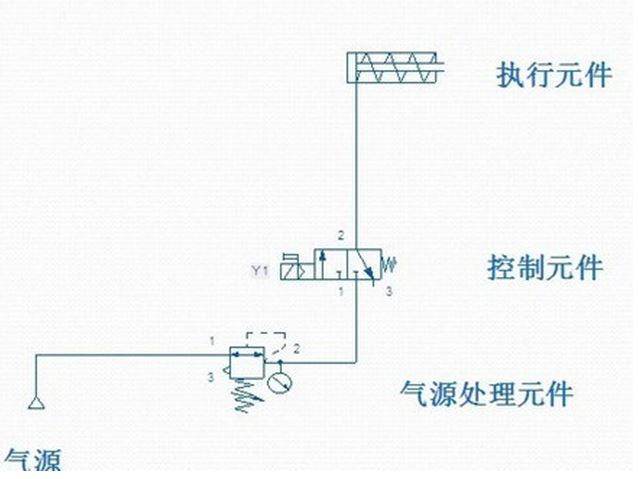

系統結構

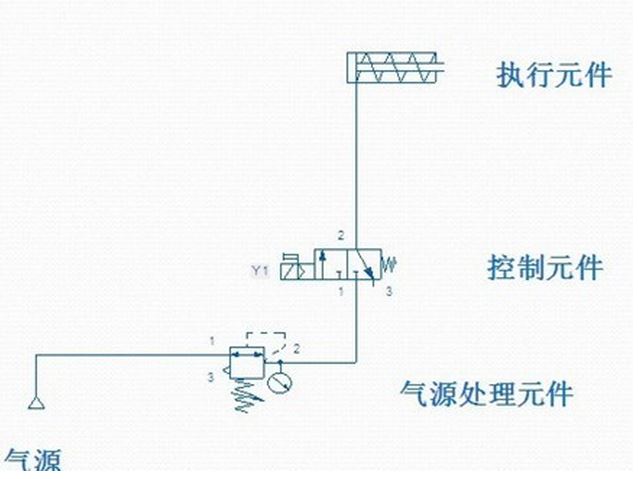

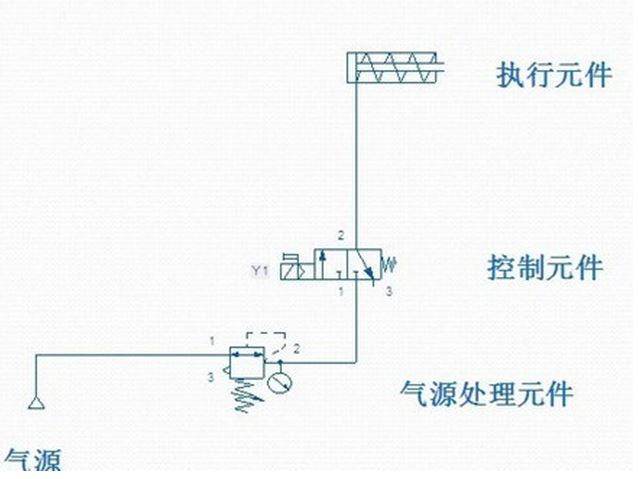

圖1 氣動自動控制系統結構

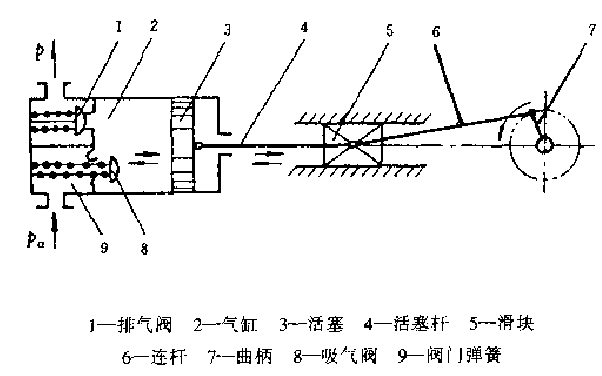

圖1 氣動自動控制系統結構空氣壓縮站

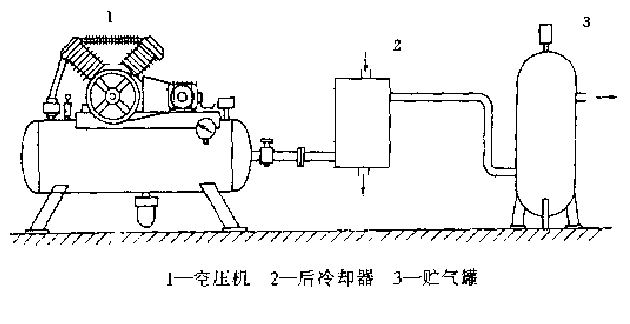

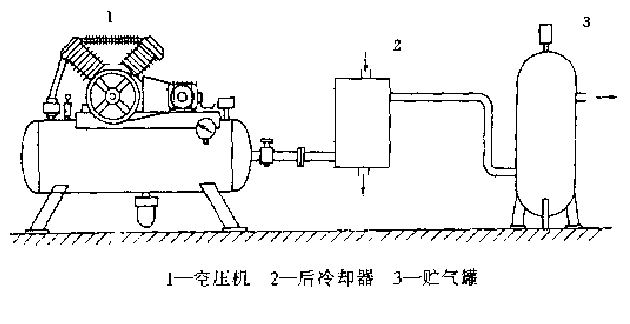

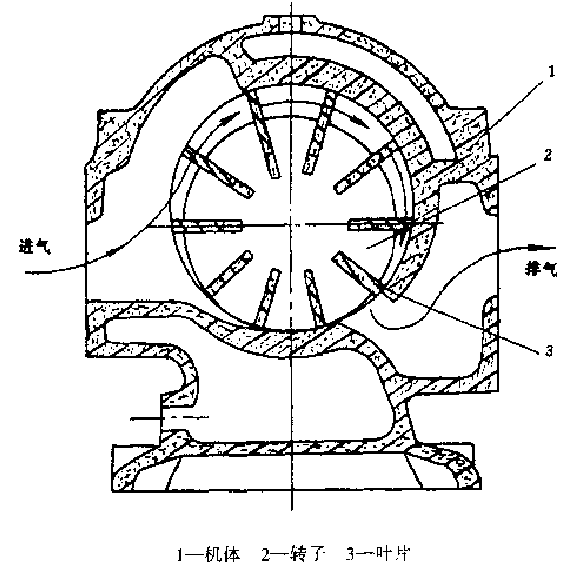

圖2

圖2空壓機

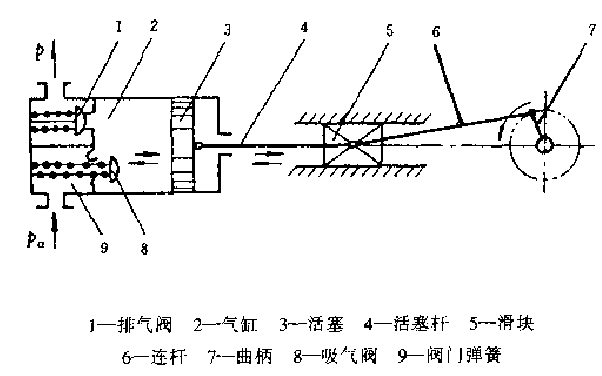

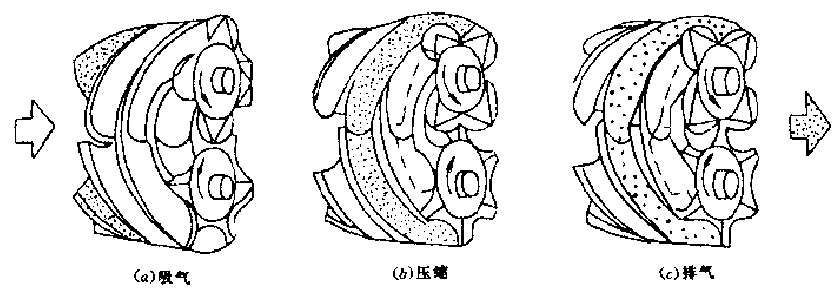

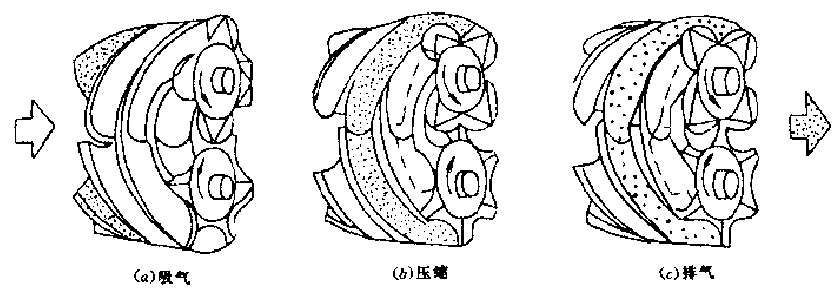

圖3

圖3 圖4

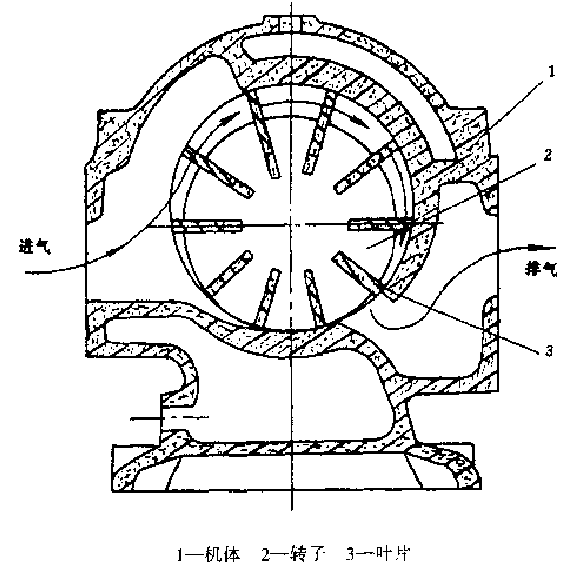

圖4 圖5

圖5

圖1 氣動自動控制系統結構

圖1 氣動自動控制系統結構 圖2

圖2 圖3

圖3 圖4

圖4 圖5

圖5氣動自動控制技術是利用壓縮空氣作為傳遞動力或信號的工作介質,配合氣動控制系統的主要氣動元件,與機械、液壓、電氣、電子(包含PLC控制器和微電腦)等部分或全部綜合...

自動控制(automatic control)是指在沒有人直接參與的情況下,利用外加的設備或裝置,使機器、設備或生產過程的某個工作狀態或參數自動地按照預定的規律運行。自動控制...

氣動技術,全稱氣壓傳動與控制技術,是以空氣壓縮機為動力源,以壓縮空氣為工作介質,進行能量傳遞和信息傳遞的工程技術。氣動技術是生產過程自動化和機械化的最有效手段...

(4)氣壓傳動反應靈敏、動作迅速、易維護和調節,故比較適宜於直接套用到自動控制的場合。(5)氣動元件結構簡單,製作工藝性較好,製造成本低,使用壽命長,易於實現標準...

氣動伺服系統,是使物體的位置、方位、狀態等輸出被控量能夠跟隨輸入目標(或給定值)的任意變化的自動控制系統。氣動伺服系統以空氣壓縮機作為驅動源的,以壓縮空氣為...

半自動控制(semi-automatic control)是指在沒有人直接參與的情況下,利用外加的設備或裝置,使機器、設備或生產過程的某個工作狀態或參數自動地按照預定的規律運行。...

《自動控制基礎理論》是2009年中國石化出版社出版的圖書,作者是《石油化工儀表自動化培訓教材》編寫組。...

飛機的飛行控制分為人工操縱和自動控制兩種。人工操縱是指駕駛員通過機上機械操縱系統操縱舵面和油門桿,控制飛機的飛行。自動飛行控制(Automatic flight control)是指...

自動順序控制(Automatic sequence control)是指在沒有人直接參與的情況下,利用外加的設備或裝置,使機器、設備或生產過程的某個工作狀態或參數自動地按照預定的規律...

自動調節閥:在工廠作業過程中採用自動控制,在管道中起可變阻力的作用,調節介質的壓力、流量、溫度等等參數,是工藝環路中最終的控制元件。...

加以比較,依照它們的差別(有時是這一差別的變化率)來調節控制部件的自動控制...回顧伺服系統的發展歷程,從最早的液壓、氣動到如今的電氣化,由伺服電機、反饋...

空調自動控制系統是利用自動控制裝置,保證某一特定空間內的空氣環境狀態參數達到期望值的控制系統。實現空調系統調節的自動化,不僅可以提高調節質量,降低冷、熱量的消耗...

隨著人力成本的日漸提供,越來越多的企業需要降低生產成本,提高企業競爭力,迫於這樣的需求,生產自動化系統得到了更多的套用和推廣。自動化控制系統工程(Automation and ...

氣動舵機是智慧型化彈藥的執行機構,其作用是根據控制信號的要求,操縱舵面偏轉產生操縱飛彈運動的控制力矩,其能源形式為氣動類型。根據氣源形式,氣動舵機可分為冷氣舵機...

氣動調節閥是石油、化工、電力、冶金等工業企業廣泛使用的工業過程控制儀表之一。...... 氣動調節閥是石油、化工、電力、冶金等工業企業廣泛使用的工業過程控制儀表之...

飛機上各種功能的飛行自動控制分系統的組合。這些分系統是:阻尼、增穩或控制增穩系統(見飛機增穩)、自動駕駛儀、高度與速度控制系統、側向航跡控制系統、自動著陸...

氣壓傳動是指以壓縮空氣為動力源來驅動和控制各種機械設備以實現生產過程機械化和自動化的一種技術。隨著工業機械化自動化的發展,氣動技術越來越廣泛地套用於各個領域...

氣壓傳動是指以壓縮空氣為動力源來驅動和控制各種機械設備以實現生產過程機械化和自動化的一種技術。隨著工業機械化自動化的發展,氣動技術越來越廣泛地套用於各個領域...