基本介紹

污泥經濃縮、消化後,尚有約95%~97%的含水率,體積仍很大。污泥脫水可進一步去除污泥中的空隙水和毛細水,減少其體積。經過脫水處理,污泥含水率能降低到70%~80%,其體積為原體積的1/10~1/4,有利於後續運輸和處理。污泥機械脫水方法有過濾脫水、離心脫水和壓榨式脫水等,過濾脫水又有真空過濾與壓力過濾;離心脫水是用離心機進行脫水;壓榨式脫水是用螺旋壓榨機或滾壓機進行脫水。常用的是壓力過濾和離心脫水方法。污泥過濾脫水是以過濾介質兩面的壓力差作為推動力,使污泥水分被強制通過過濾介質形成濾液,而固體顆粒被截留在介質上形成濾餅,從而達到污泥脫水的目的。板框壓濾機是最先套用於化工脫水的機械。雖然板框壓濾機一般為間歇操作、基建設備投資較大、過濾能力也較低,但由於其具有過濾推動力大、濾餅的含固率高、濾液清澈、固體回收率高、調理藥品消耗量上等優點,在一些小型污水廠仍被廣泛套用。

構造

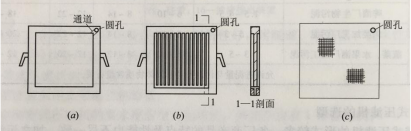

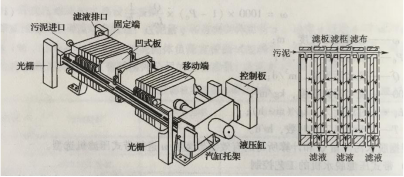

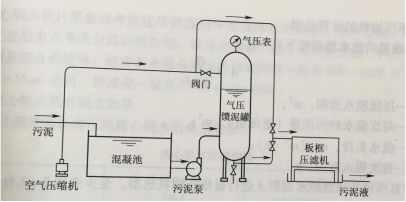

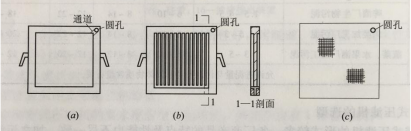

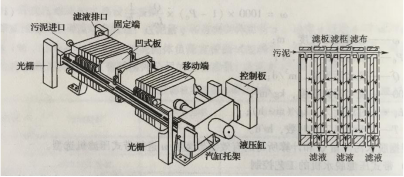

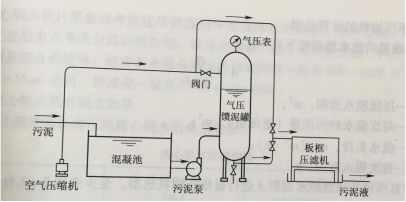

板框壓濾機的濾板、濾框和濾布的構造示見圖1,其中(a)為濾框,(b)為濾板,(c)為濾布。板框壓濾機構造見圖2,板框壓濾機及附屬設備布置方式見圖3,除板框壓濾機主機外,還有進泥系統、投藥系統和壓縮空氣系統。

圖1 板框壓濾機的濾板、濾框和濾布

圖1 板框壓濾機的濾板、濾框和濾布 圖2板框壓濾機結構及板框結構示意圖

圖2板框壓濾機結構及板框結構示意圖 圖3 板框壓濾機結構及附屬設備的布置方式

圖3 板框壓濾機結構及附屬設備的布置方式脫水過程

板與框相間排列而成,在濾板的兩側覆有濾布,用壓緊裝置把板與框壓緊,即在板與框之間構成壓濾室。在板與框的上端中間相同部位開有小孔,壓緊後成為一條通道,加壓到0.2~0.4MPa的

污泥,由該通道進入壓濾室,濾板的表面刻有溝槽,下端鑽有供濾液排出的孔道,濾液在壓力下,通過濾布、沿溝槽與孔道排出濾機,使污泥脫水。國內外已開發出自動化的板框壓濾機。板框壓濾機比真空過濾機能承受較高的污泥比阻,這樣就可降低調理劑的消耗量,可使用較便宜的藥劑(如FeSO

4·7H

2O)。當污泥比阻為5×10

11~8×10

12m/kg時,可以不經過預先調理而直接進行過濾。板框壓濾機其泥餅產率和泥餅含水率,應根據試驗資料或類似運行經驗確定。泥餅含水率一般可為75%~80%。

設計

板框壓濾機的設計要求

(1)過濾壓力為0.4~0.6MPa(約為4~6kg/cm2);

(2)過濾周期不大於4h;

(3)每台過濾機可設污泥壓入泵一台,

泵宜選用柱塞式;

(4)壓縮空氣量為每1m3濾室不小於2m3/min(按標準工況計);

(5)板框脫水應注意良好的通風、高壓沖洗系統、調理前污泥磨碎機設定、壓濾後泥餅破碎機設定等。

壓濾脫水的設計方法,主要是根據污泥處理量、脫水污泥濃度、壓濾機工作程式、壓濾壓力等計算泥餅產率、所需壓濾機面積及台數。

計算選型

板框壓濾機的脫水面積按下式計算:

式中 A—壓濾脫水面積,m2;

QS—每次脫水的污泥量(進泥量),m3;

q—脫水負荷,m3/(m2·h);

t—每次脫水時間,h。

根據計算所得的壓濾脫水面積A進行板框壓濾機選型。至少選用2~3台,並在脫水車間布置全套設備。

圖1 板框壓濾機的濾板、濾框和濾布

圖1 板框壓濾機的濾板、濾框和濾布 圖2板框壓濾機結構及板框結構示意圖

圖2板框壓濾機結構及板框結構示意圖 圖3 板框壓濾機結構及附屬設備的布置方式

圖3 板框壓濾機結構及附屬設備的布置方式