發展背景

五十年代中期,由於戰略飛彈和大型助推器對高能推進劑的需要,在雙基和複合推進劑的 基礎上發展了改性雙基推進劑。由於它性能優越,工業生產基礎良好,因而受到各國普遍重 視,巳套用於各種戰略和戰術飛彈中。如美國陸基戰略飛彈“民兵Ⅰ”、 “民兵Ⅱ”,海基 戰略飛彈“北極星A2” “北極星A3” “海神”和“三叉戟Ⅰ”。航天運載火箭“偵察兵”第三級和笫四級.英國和法國已套用於戰術飛彈,曰本和西德用於反坦克飛彈或其它小型武 器,據稱蘇聯也已套用。

改性雙基推進劑由於在雙基推進劑中採用了無機氧化劑和金屬燃料,突破了雙基推進劑能量不高的局限,又保持了雙基推進劑少煙的特點,與複合推進劑相比,總的固體含進很少 超過50%,能量可調範圍大,是當前固體推進劑中比沖最高的一種;經過引入高聚物又改善了力學性能;原料來源廣泛,可以藉助於原有火藥工業的生產基礎,因此獲得了比較迅速的發展。成為今後固體推進劑中重點發展的品種之一,其缺點是:因含有多種高能成份,危險 等級較高,但只要採取必要的措施,可以保證安全生產和使用。

性能特點

能量特性

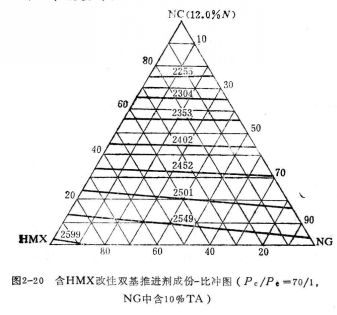

改性雙基推進劑的能量水平,據 1971年美國航宇局公布的資料稱:由 硝化棉、硝化甘油、高氯酸銨和鋁粉組成的改性雙基推進劑,理論

比沖約在2550~2646N·s/kg之間,實測比沖為2403~2500N·s/kg,密度在1.75~1.80g/cm

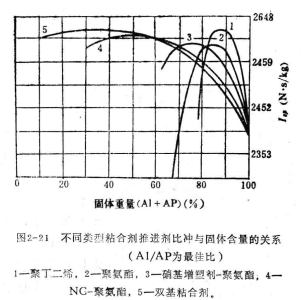

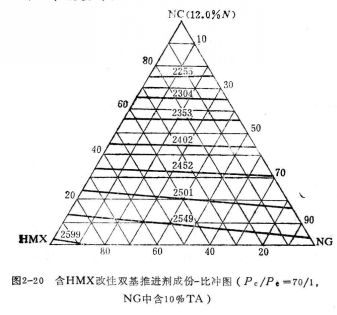

3之間,這是目前能量最高的一 種固體推進劑,燃燒溫度約為3600~3800K,圖2-20給出了含HMX改性雙基推進劑成份比沖圖。

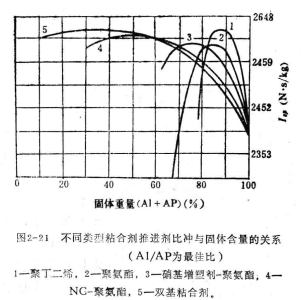

圖2-21給出了不同粘合劑對比沖的影響。由圖可以看出,雙基粘合劑和聚丁二烯粘合劑的比沖最高,而且雙基粘合劑中含氧量較多時,則最高比沖(曲線峰值處)所對應的粘合劑含量也較多。例如改性雙基推進劑和聚丁二烯推進劑的最高比沖都約為2598N·s/kg左右,但此時雙基粘合劑含量高達約60%,而聚丁二烯粘合劑含量僅15%左右,推進劑中固體含量較少,有利於改善其力學性能和工藝性能,由此可見富氧粘合劑的優點。

燃燒特性

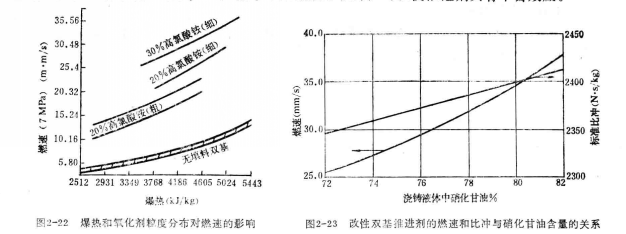

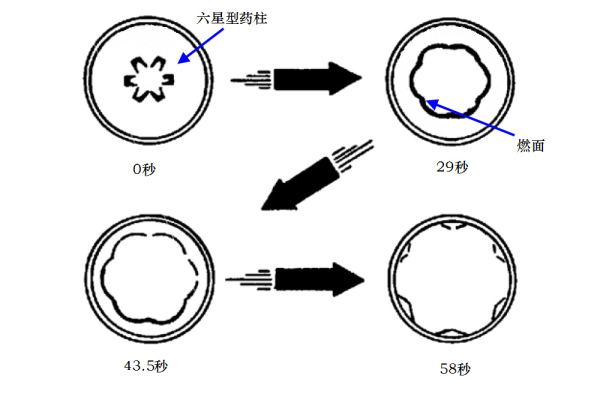

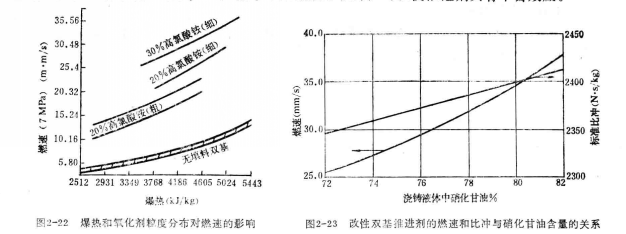

目前改性雙基推進劑的燃速一般在10~30mm/s,壓力指數通常在0.35~0.6 之間,溫度係數通常為0.55~0.8。其燃速可以通過採用不同氧化劑,改變氧化劑的粒度和主要成份來調整。圖2 -22表示爆熱和氧化劑粒度分布對改性雙基推進劑燃速的影響。

圖2 -23表示硝化甘油含量對燃速的影響,在澆鑄液體中硝化甘油含量變化1%,燃變化4%,比沖只變化0.28%。

值得注意的是:在雙基推進劑中加入奧克托金或黑索金後,推進劑的平台燃燒特性消失,壓力指數急劇上升,曾研究加入多種鉛、錫等無機化合物作彈道改良劑,但對壓力指數的影響不大,只有水楊酸銅和β-二羥基苯甲酸鉛效果較好,可以使推進劑具有平台效應。

力學性能

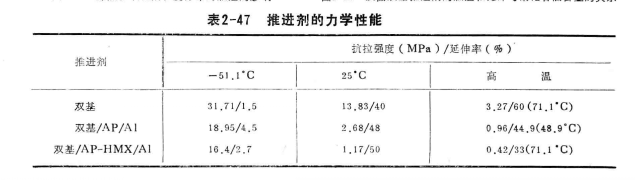

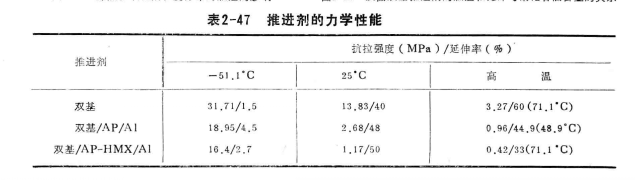

由七十年代前美國研製的改性雙基推進劑力學性能數據(見表2-47)看出,其常溫性能較好,低溫延伸率較差。

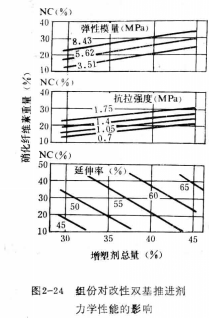

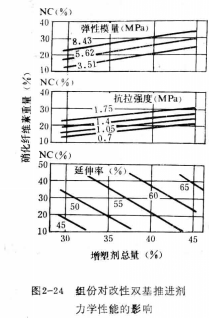

改性雙基推進劑的力學性能與雙基推進劑相似,在很大程度上受硝化纖維素和增塑劑含量的影響。圖2-24表示硝化纖維素和增塑劑含量對改性雙基推進劑力學性能的影響。

提高改性雙基推進劑力學性能的途徑有:

1. 改進粘合劑的性能

有三種方法:第一是用交聯劑使硝化棉交聯,研究的交聯劑有二異氰酸酯;第二是在改性雙基推進劑中加入較多的聚酯聚氨酯,形成共混聚合物;第三是用新的粘合劑,如“NEPE”推進劑是用硝酸酯增塑的聚醚和乙酸丁酸纖維索取代硝化棉,可以具備很優越的低溫力學性能。

2. 加強填料與粘合劑之間的粘結

可以採用偶聯劑,適用於改性雙基推進劑的偶聯劑有醇胺類和矽氧烷等化合物;另外也可以使硝化棉與氧化劑之間形成氫鍵連線;或者用聚氨酯聚合物包覆填料,形成堅硬的補規則表皮,在推進劑固化時,聚合物與硝化棉發生化學交聯。

貯存性能

改性雙基推進劑的使用壽命可達10年以上,可以滿足飛彈對推進劑貯存期限的要求。

危險性能

改性雙基推進劑具有一定的潛在危險性,按美國危險品等級分類屬於A/7或B/7級,但只要採取一定措施,能保證安全使用。

工藝發展

改性雙基推進劑的澆鑄工藝起源於雙基推進劑的澆鑄工藝。第二次世界大戰中,用壓伸工藝生產的雙基推進劑大量地用於野戰火箭中,在戰場上發揮了巨大的威力。但是,由於壓伸工藝只能生產小尺寸的藥柱,使裝填這種藥柱的火箭彈的射程和威力都受到限制,滿足不了武器發展的需求。例如,溶劑壓伸工藝生產的推進劑藥柱的燃燒層厚度一般不超過12mm左右,否則揮發性溶劑難於驅除。無溶劑壓伸工藝生產的推進劑藥柱的尺寸一般直徑在300mm以下,再增大藥柱的尺寸時在安全和質量方面都存在問題。生產大尺寸藥柱成了當時武器發展的迫翻要求。為了適應這種要求,1944年春,美國炸藥研究實驗室發明了充隙法雙基澆鑄工藝,從而解決了大尺寸和複雜藥型藥柱的生產途徑問題。澆鑄工藝是雙基推進劑製造工藝上的一個突破性的進展,幾年之後,美國就用雙基澆鑄工藝生產了直徑達30英寸( 762mm)的“誠實約翰”、 “黃銅騎士”等火箭彈的自由裝填式藥柱。

由於比較緩和的加工條件,雙基澆鑄工藝還適於加入各種壓伸工藝中不易加入的高爆炸感度的固體組分,以提高推進劑的能量,並由於可以直接澆鑄於發動機中,適於實現殼體粘結技術,這就為改性雙基推進劑的發展打下了基礎。在五十年代中期,在美蘇大力發艮遠程戰略飛彈的競爭中,美國研究成功了複合改性雙基推進劑( CMDB),它是在澆鑄雙基推進劑工藝的基礎上,加入了複合推進劑中的高能組分高氯酸銨和鋁粉而組成的。由於其能量高,很快地套用於六十年代初期研製的美國第一代戰略飛彈“民兵”、 “北極星”等型號的末級發動機中。今天改性雙基推進劑已經發展成為幾大品種,製造工藝方面也有了很大的發展,成為固體推進劑中研製和發展最為活躍的品種之一。

從改性雙基推進劑的發展過程中可以看出,它是由雙基推進劑和複合推進劑互相結合的產物,是介於兩者之間的一種推進劑,因此也決定了其製備工藝兼有兩者之特色。熟悉雙基推進劑和複合推進劑的製造工藝,對了解改性雙基推進劑的製造工藝是十分有益的。

製造工藝的多變性是改性雙基推進劑製造工藝的特點。由於改性雙基推進劑可以方便地吸取雙基推進劑與複合推進劑的有片j組分,因此其配方靈活多變,使其製備工藝也常有很大的差別。雖然大多數改性雙基推進劑是用澆鑄工藝製備的,但也有用無溶劑壓伸工藝,就是用相同澆鑄工藝生產的不同品種,其工藝上的差別也是明顯的。顯然,推進劑的製備工藝應該與特定的配方相適應,以能夠安全、經濟地生產出質量優良的產品為準則,而不應固定於某一不變的工藝模式之中。對於改性雙基推進劑這樣一種組分變化較大的品種,其製備工藝也應該比較靈活。實際上,由於配方的不同所引起的具體的工藝方法的改進是經常發生的。

澆鑄工藝流程

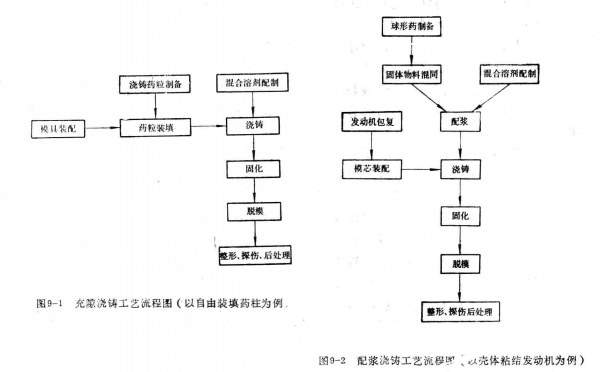

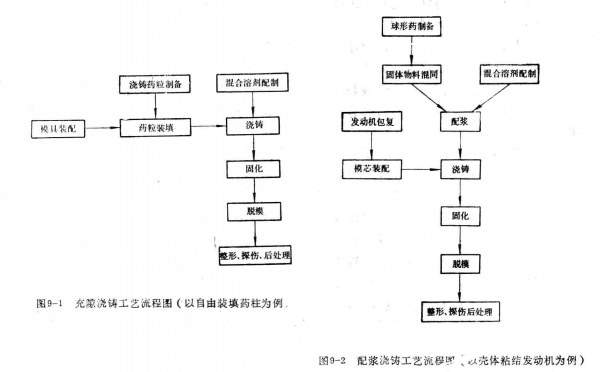

改性雙基推進劑澆鑄工藝分為充隙澆鑄工藝和配漿澆鑄工藝。這兩種工藝的差別甚大,但從本質上來看,都包括“造粒”、 “混合”、 “澆鑄”及“固化”等幾個過程。

(一)造粒

由於硝化纖維素是疏鬆的纖維狀材料,當它直接與硝化甘油或其它液態增塑劑混合時,因溶解的速度很快,接觸部份立即形成粘度很大的溶膠,這層粘稠的溶膠將阻止溶劑對內部硝化纖維素的溶解,故溶解是不均勻的,使物料無法加工。為了使硝化纖維素能夠與硝化甘油及其它液態增塑劑均勻混合,就要控制其溶解速度。採用的辦法就是將疏鬆的纖維狀硝化纖維素製成撤密的顆粒,這些顆粒與增塑劑接觸後能夠緩慢而均勻的溶解,使加工期間的混合物有合適的粘度,而又容易得到均勻塑化的推進劑產品。

造粒可通過兩種差別很大的工藝方法來實現。一是機械造粒工藝,是用類似生產單基槍藥的方法製備的。得到直徑/長度=1(或都為1mm左右)的小圓柱,通常稱為“澆鑄藥粒”。另一種方法是製成“球形藥”。通常是用醋酸乙酯溶解硝化纖維素成漆狀物,藉助強烈攪拌,在水介質中使漆狀物分散成細小的“漆滴”,在表面張力作用下, “漆滴”呈球形,脫除溶劑而成球形藥。球形藥的粒度根據用途不同可以有很大差別,小到幾μm,大到幾百μm.

這兩種造粒工藝各有優缺點,但都廣泛地套用在改性雙基推進劑的生產之中。

純硝化纖維素顆粒難於被增塑劑塑化溶解,影響製成推進劑的質量,因此無論澆鑄藥粒還是球形藥多數含有一定量的溶劑,即造粒看的硝化纖維素要求是“預塑化”了的。另外,無論是澆鑄藥粒還是球形藥都含有多種組份。對於充隙澆鑄工藝來說,由於工藝的需要,配方中所有固相組份都只能加在澆鑄藥粒之中,對於配漿澆鑄工藝來說,為了獲得良好的製成品性能,也常常將若干組分加在球形藥之中。

(二)“混合”和“澆鑄”

無論採用何種工藝,都需要將推進劑各組份均勻“混合”及“澆鑄”於模具(發動機)中,這是推進劑製造中的核心部份,其中包括混合溶劑配製,即把配方中所有液相組分及可溶於液相的組分溶混在一起,除去水分及揮發份,稱為混合溶劑,這是必有的預備工作之一。

對於充隙澆鑄工藝,混合與澆鑄是同時進行的,即是將混合溶劑充滿於模具內的藥粒的空隙之中。對於配漿澆鑄工藝,混合與澆鑄是兩個過程。混合是在所謂配漿過程中完成的,它是將球形藥及其它固體組分與混合溶劑在配漿機中混成均勻的漿狀物,然後再將漿狀物澆鑄到發動機殼體(或模具)中。

(三)固化成型

固化過程是賦於推進劑一定藥型尺寸和力學性能的工藝過程。澆鑄於發動機中的推進劑組份(同液混合物),在加熱的條件下,硝化纖維素被增塑劑膨潤、溶解,形成具有一定形狀和一定物理機械性能的推進劑藥柱。對於含有交聯劑的改性雙基推進劑,其固化過程還包含化學交聯反應。

(四)脫模、整形、探傷

脫模、整形、探傷是固化成型後的所謂“後處理”過程中的主要內容。

對於殼體粘結式發動機,脫模的主要任務是拔掉模芯。對於自由裝填式藥柱,不僅要拔掉模芯,而且要把推進劑藥柱從模具中脫出來。脫模後的推進劑無論是殼體粘結式還是自由裝填式都要用手工或機械的方法進行整形,使裝藥(藥柱)的尺寸滿足圖紙的要求。

對於固體推進劑裝藥(藥柱)來講,一般要全部經過探傷檢查,合格者才能包裝出廠。

這兩種工藝流程圖示例如圖1和2。

包覆材料

改性雙基推進劑一般採用澆鑄工藝成型。如果是先澆鑄成藥柱或是壓伸成型藥柱再進行藥柱的包覆,則所用材料與包覆工藝基本與雙基推進劑相同。如果是殼體粘結型裝藥,包覆材料和施工方法與複合推進劑類似,但在選擇材料時要考慮與雙基推進劑的相容性。使用橡膠類材料作包覆層時往往需要增加粘接層。

可用於改性雙基推進劑的包覆材料有端羥基聚丁二烯,環氧樹脂和聚醯胺,環氧樹脂與丁二烯一丙烯酸共聚物或環氧樹脂與其他橡膠類咐混合物,聚氨酯,丁苯橡膠,聚硫橡膠,丁腈橡膠,氯丁橡膠,乙丙橡膠,氯乙烯一醋酸乙烯共聚物,聚丁二烯及其取代物(異戊二烯,氯丁二烯,二甲基丁二烯,甲基戊二烯等)及其與丙烯酸、丙烯酸酯、苯乙烯乙酸酯的共聚物等。

已見於武器裝備的有“民兵”I和“民兵”Ⅱ的第三級發動機襯裡, “海神”第二級和“北極星”A3第二級等裝有改性雙基推進劑的發動機襯裡,都用了丁苯橡膠加二氧化矽填料。用二氧化矽充填的乙丙橡膠用於陸基戰略飛彈MX第三級發動機的包覆層襯裡,該發動機裝藥為“NEPE”推進劑。

在殼體與包覆層之問通常有一絕熱層。該層常用酚醛樹脂加入石棉、雲母、二氧化矽等填料,也有用丁臘-酚醛-石棉作為絕熱層塗料的。