銅線拉制技術及設備的現狀與發展,線材的拉制技術及設備的現狀,線拉材料、技術及設備的發展,大尺寸光棒高速拉制技術,簡介,大尺寸光纖預製棒拉制面臨的問題,拉制技術的精細化提升的改進措施,

銅線拉制技術及設備的現狀與發展

隨著經濟與消費的增長,銅線市場需求已完成從量到質的轉變。我國銅加工工業先進與落後並存的矛盾日益突出,國內銅線材僅有 30%的電線電纜達到國際市場可接受或參與競爭的水平。根據目前我國銅桿線生產現狀和發展趨勢,電線電纜行業用銅量增長大約每年遞增 8%~10%。以高質量的線坯為原料,採用先進的線拉工藝技術及設備,提供高質量、高附加值的產品,符合銅線材行業市場需求和國民經濟發展的需要。其中,線拉技術及設備是銅加工行業與線纜行業必不可缺的部分,其直接影響到產品質量。

線材的拉制技術及設備的現狀

目前,線材拉制方式有:單模一次拉制、單線及多線多模連續拉制等 3 種方式,分別適用於不同的場合。

1、單模一次拉制

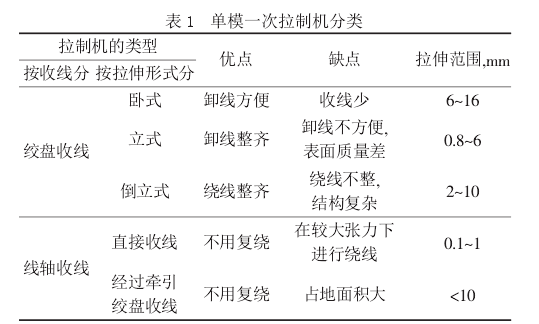

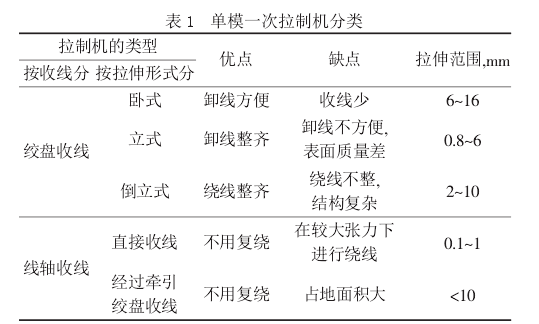

單模一次拉制機是最早出現的拉制機,其分類詳見表1。

該方式通常用於拉坯料階段的頭幾道次,且需多次中間退火的線材,使用靈活。其中以立式套用的較多,這種拉線機雖生產率不高,但結構簡單、操作方便、價格便宜、便於製造,故使用廣泛。單模一次拉制機具有以下特點:1)結構簡單,靈活性大;2)加工率較大,生產線坯較短,生產率低;3)拉拔速度低(一般在0.1~3 m/s),停車次數多,勞動強度大,產量低,占地面積大;4)設備改裝方便,添加輔助設施容易。

2、多模連續拉制

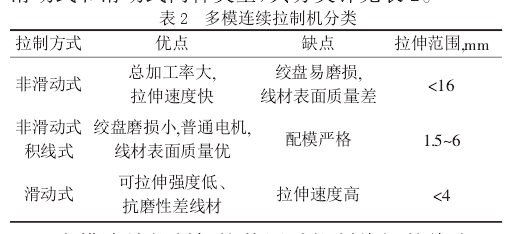

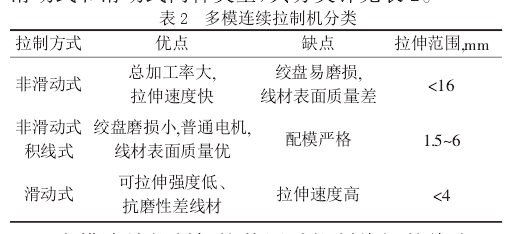

多模連續拉制機配備有多個拉絲模,拉制時線坯連續同時通過多個模子。多模連續拉制方式分為非滑動式和滑動式兩種類型,其分類詳見表2。

多模連續拉制機按其同時拉制線坯的線頭,可分為單線多模連續拉制及多線多模連續拉制兩種類型。

1)非滑動式多模連續拉制機

直線式非滑動拉制機是目前世界上較為先進的拉線設備。其特點:線材從一個拉拔捲筒出來不經過張力輪和導輪立即進入下個拉模,其線材拉制幾乎是直線進行的,線材性能較好,線坯冷卻好,調速精度高。直線式非滑動拉制機有滑輪式和雙捲筒式兩種結構形式。

滑輪式拉制機是國內目前使用較為廣泛的拉制設備,其對電機的調速能力要求不高,一般採用交流電機,與其他拉制機相比,具有結構簡單、投資少,可使用普通電機、操作方便、管理簡單等優點。主要缺點是拉制過程中線材行程複雜,容易產生軸向扭轉,拉拔速度較低,不適合細線、特細線、型線及高強度金屬線的拉拔,因此,通常被用來拉拔鋼線及鋁線。

雙捲筒式拉制機由滑輪式拉制機發展而來,它解決了滑輪式拉制機的線材扭轉及走線不穩的問題,提高了冷卻能力及拉線速度,但不適合拉制粗規格的製品。

2)滑動式多模連續拉制機

滑動式多模連續拉制機是除最後的收線捲筒外,線與各捲筒間存在著相對滑動的拉制機。各捲筒上線材的線速度均低於捲筒的速度,在極限的情況下兩者可能相同。目前滑動式多模連續拉制機都採用潤滑液冷卻,故常稱為水箱拉制機。滑動式多模連續拉制機具有以下特點:1)拉拔道次多,總延伸係數大;2)拉拔速度高,可達35m/s;3)機身結構緊湊,占地面積少,產品質量較好;4)易於實現機械化,自動化;5)絞盤易磨損。滑動式多模連續拉制機主要用於銅、鋁線的拉拔,但是在拉拔鋼、不鏽鋼及銅合金細線時也常採用。

3)單線多模連續拉制

單線多模連續拉制與單模一次拉制相比,其生產效率大大提高,其拉制方式可分為非滑動式和滑動式兩種類型。

4)多線多模連續拉制

上世紀 70 年代末開始,滑動式多模連續拉制機出現了多線多模連續拉制機。此類拉制機是指用1台拉線機同時拉幾根線機,並且每根線通過多模連續拉制。這種類型的中小拉線機,拉線速度為25~30m/s,雖比單頭同類機低50%,但若同時拉制8根或10根,產量增加3~4 倍。多線多模連續拉制具有較高生產率的優勢,但要發揮其作用,必須減少斷線和非正常停車等事故。

線拉材料、技術及設備的發展

1、線拉材料的發展(線坯)

傳統的銅桿生產法是把銅液鑄成船形錠後再加熱,經橫列式(或稱回線式)軋機軋制而成黑銅桿。這種銅桿表面發黑有一層氧化皮,長度又受到銅船形錠重量的限制,含氧量為 200×10-6至 500×10-6,因此會影響下道工序的加工性能,特別是拉細線時更受影響,斷線事故更易發生。當前線坯製造技術主要有四種,分別用來生產不同材質的銅桿。現對這四種方法生產的銅線坯作以下比較:

1)浸塗成型法能生產大長度光亮無氧銅桿,導電率為 101%~102%IACS,含氧量 20×10-6以下,銅桿圈重 3.5~10t。

2)上引冷軋法能生產大長度光亮無氧線坯,導電率為 101%~101.6%IACS,含氧量10×10-6以下,銅桿圈重 2t。

3)連鑄連軋法能生產大長度光亮低氧線坯,導電率為 101%~102%IACS,含氧量200×10-6~300×10-6,銅桿圈重達5t。

4)回線軋製法生產短長度有氧化皮的黑銅線坯,導電率為 99.5%~100.5%IACS,含氧量 200×10-6~500×10-6,銅線坯圈重因受船形銅錠重量的限制只有 86~136 kg。

在歐洲曾對上述四種方法的下道工序和拉線結果進行調查。我國在 90 年代中期為發展耐冷凍漆包線,對漆包線用銅材材質和加工工藝立題研究,經過大量的對比試驗得出了幾乎與歐洲試驗相同的結論:用浸塗法生產的銅線斷線次數很少;用連鑄連軋法生產的銅線坯,由於含氧量適中,因此缺點較少,其中用 Contirod 法生產的銅桿,比 SCR 法或 CCR 法生產的銅桿更軟,延伸率好,表面質量更好;用回線軋製法生產的銅桿,在拉制小直徑的銅線時斷頭率高。上引冷軋法生產的銅桿質量也較好,但應防止在生產時滲入較多的廢銅線或其它舊銅料而影響原本質量良好的銅桿。

由於上引法和浸漬成型法都不能適應大規模生產,而連鑄連軋法產能大、產品含氧量適中,質量穩定,成本低,機械性能優異,尤其在規模生產方面具有上引法和浸漬成型法無以比擬的優勢,採用連鑄連軋生產工藝線坯,可以形成規模經濟效益,降低生產成本,增強企業的市場競爭能力。

2、新技術及設備的發展

拉制設備在國內外用於高速拉伸、多工序的連續生產,單機多線多模拉制—連續退火—雙盤收線(或4盤)等設備組成1條連續的生產線。

該多線多模拉伸—退火連續生產工藝具有以下優勢:

1)相比從盤條—退火—酸洗—拉拔—成品退火的傳統工藝,該工藝不僅省去了酸洗的過程,使工廠設計更加環保,而且使工藝生產連續化,縮短了生產周期,使生產面積減少,年產量大幅度提高;

2)該工藝生產工人每班只需2人,而傳統工藝每班至少6人,節省人員67%左右;

3)相比傳統工藝,該工藝減少了線坯酸洗、水洗不徹底導致的線材表面出現拉痕、氧化色及線坯過酸洗導致的麻面等廢品的產生,提高了產品質量,使成材率提高到 97%左右;

4)該工藝從銅桿到銅線的平均能耗約為50kg標煤/t,相比傳統工藝一級能耗指標為400kg標煤/t,節能達88%以上。

總之,該系列生產線具有同時拉制 2 根及以上線材、多道次拉拔、線上退火、收線在一套機組中完成的功能,具有工序少、產品性能一致性好、設備緊湊、機械化和自動化程度高等優點,提高了產品質量和生產效率,具有良好的經濟效益。另外,採用該工藝生產的產品具有良好的質量,適合高品質線材對導體質量穩定性和均勻性的要求,而且拉拔速度可達到 35 m/s,甚至更高,在提高產品產量,降低生產成本和設備投資等方面都具有顯著優勢。

大尺寸光棒高速拉制技術

簡介

隨著光纖通信的飛速發展,光纖使用規模和光纖製造規模不斷擴大,光纖製造技術也不斷向大尺寸光纖預製棒和高速拉制技術發展。與此同時,隨著光纖通信競爭的日益激烈,客戶對光纖的要求越來越高,並且對光纖廠家的全面製造能力提出了更高的要求。

為進一步適應市場的需求,烽火通信決定開發大尺寸光纖預製棒的高速拉制技術,在提升光纖製造規模的同時,全面提升光纖的生產質量管理水平,從而提供更具競爭力、更有品質的光纖產品,以充分滿足客戶的需求。

大尺寸光纖預製棒拉制面臨的問題

目前常用的光纖預製棒直徑為100-120mm。與之相應的,則是光纖拉制塔的高溫爐系統、吊棒系統、冷卻系統、控制系統以及異常段處理程式均是適應於該尺寸光纖預製棒的設計結構,二者相互配合,形成規模化生產所需的1500~1600m/min的穩定可靠的拉絲工藝控制技術。

當光纖預製棒尺寸向更大直徑、更長棒體方向發展,直徑達到150mm,長度達到近2m時,光纖拉制塔各方面的控制技術都需要進行相應的精細化提升。

大尺寸光棒的光纖拉制面臨的改進有:

1)光纖預製棒直徑相比先前光棒,變大了近50%以上,原有的發熱體尺寸已不太適合,而同時,發熱體尺寸的更大尺度調整,還面臨需要兼顧保持均勻的穩定性溫度場分布的問題;

2)大尺寸光纖預製棒的引入,使光棒的質量比原有光棒增加了一倍以上,拉絲塔吊棒系統的最大負荷也是以前的2倍,這對吊棒系統的穩定帶來了控制難題;

3)大尺寸棒體帶來了更長的拉絲塔連續時間,原有可支持1000km穩定運轉的拉絲控制系統,現在需要進行精細化調整從而使連續穩定運轉時間提高100%以上,從而適應可一次性連續拉制2500km的穩定運轉;

4)在高速連續長時運轉的條件下,光纖工藝管理也將需要進行針對’}生的精細化改進,以便使員工工作更有成效,生產過程更可控,從而保證有高質量的光纖品質進入下一環節。

拉制技術的精細化提升的改進措施

光纖的拉制技術實際包含三個層面:光纖拉制的裝備技術、光纖拉制的工藝技術和光纖拉制的管理技術。要形成大尺寸光棒的高速拉制技術,需要實現包括這三個方面的全面的精細化改進的有益探索,從而解決上述面臨的改進問題。

對大尺寸光棒的拉制而言,在裝備方面主要涉及高溫爐及發熱元件、吊棒系統、收絲系統等;在工藝技術方面,則主要涉及高速的升速技術、直徑控制技術和控制系統技術等;在管理技術方面,則有拉絲異常的管理、連續拉制的不間斷管理、整體效率提升的方法等。具體而言,有下列主要措施:

1)高溫爐體發熱元件需要在原有設計基礎上,進行適應大尺寸光棒的精細化調整:

2)解決更大質量的棒體帶來的對拉絲塔吊棒穩定性和給進系統更高精度要求的難題;

3)大尺寸棒體條件下的速度提升30%~50%,實現1800-2000m/min的升速工藝技術和直徑精度控制技術;

4)大尺寸棒體帶來了更長的拉絲塔連續時間,原有可支持,2000km穩定運轉的拉絲控制系統,現在需要進行精細化調整從而提高連續穩定運轉時間100%以上,從而適應可一次性連續拉制2000km的穩定運轉;

5)在高速連續長時運轉條件下,更高效率的光纖異常處理,從而保證高質量的光纖品質進入下一環節;

6)加強人員的培訓與交流,提升員工的整體水平;

7)加強現場管理的嚴肅性,形成嚴格的工藝紀律;

8)形成涵蓋拉絲、篩選復繞和測試的聯動電子化管理體系,減少人為因素造成的質量問題。