基本介紹

- 中文名:微射流

- 外文名:Micro jet

- 套用:製藥、生物、化工、電子等行業

- 提出時間:20世紀70年代

概述,微射流作動器原理,微射流作動器及其形成的微射流流場的特點,微射流之間的相互作用,微射流技術的套用,氣動力控制,氣流在薄翼上的分離與再附,增強混合,控制換熱,

概述

微射流特指不需要額外的流源,射流的形成直接來源於周圍流體。該項技術最早於20世紀70年代提出,但直到90年代才得到充分研究。微射流的形成主要有兩種形式,一種是由僅在一個側面上開有微小孔的封閉腔體形成射流作動器,工作時開孔相對的側面產生振動,外界流體便會經由開孔不斷進入、排出腔體,形成微射流;另一種為直接將振動膜片放入環境流體之中,膜片振動時只要其振幅足夠大,也會沿膜片法線方向形成射流。兩種形式中,振動的產生又可分為電磁機械式、靜電式和壓電式。

微射流作動器原理

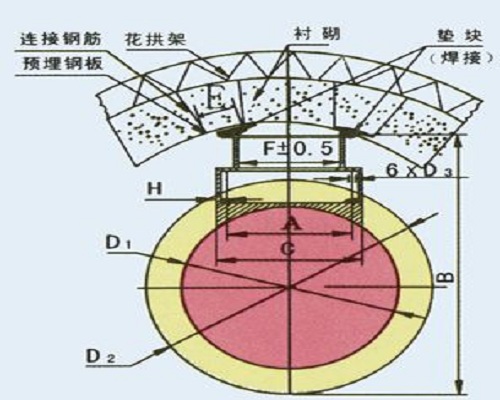

圖1為GlezerA等人研製成功的微射流作動器及其形成的微射流流場示意圖。 圖1.微射流示意圖

圖1.微射流示意圖

圖1.微射流示意圖

圖1.微射流示意圖整個作動器的結構尺寸很小,它採用微電子製造技術,在矽基或其他材料上整體加工而成。作動器腔體深度僅為幾十微米,射流出入口處長度為幾百微米,開孔平面為0.5mm寬×75mm長的窄縫。腔體的金屬振動薄膜由圓狀壓電陶瓷片驅動。作動器開始工作時,在其上加上周期性變化的電壓信號,壓電陶瓷片就驅動腔體金屬薄膜產生振動。以作動器在空氣中工作為例,當薄膜沿x反向振動時,腔體內氣體壓強降低,外界氣體經開孔進入腔體;當薄膜沿x正向振動時,腔體內氣體受到壓縮,又會經由開孔排出腔體。在此過程中,開孔處氣流受到強烈的剪下作用,因而在出口銳緣處發生分離(流動由貼體進入腔體轉向為流向環境),進而捲起形成兩列旋渦;而旋渦一經形成,就會向下游遷移。在遷移過程中,旋渦對的能量不斷耗散,其相干結構逐漸消失,最終演化為散亂的湍流流動,直至與環境氣體融為一體。周期性的薄膜振動不斷產生旋渦對,並重複演化過程,從而形成微射流。微射流在x-y平面上的速度分布如圖1上方的曲線所示。在旋渦對經過的途中,會伴隨產生一流動壓強降低的區域(卷吸場)。

微射流作動器及其形成的微射流流場的特點

a.微射流作動器結構微小,質量也很小,因而具有很廣的用途。但其加工要涉及微電子製造技術,常規機械製造無法完成。

b.與常規的連續射流相比,微射流是有間隔的流動。它的淨質量流率為零,動量不為零。其實質是旋渦對的生成、遷移和耗散。只是由於這一系列過程進行的頻率很高,巨觀表現類似於常規射流而已。

c.微射流流動中伴隨有卷吸場產生,這也是其不同於常規射流的特徵所在。

d.微射流的能量水平(旋渦對強度)不僅取決於金屬薄膜振動所消耗的電能功率,而且還與驅動信號的頻率及作動器腔體的結構設計等有關,因此有可能消耗極少量的電能功率來獲得很強的微射流強度。

微射流之間的相互作用

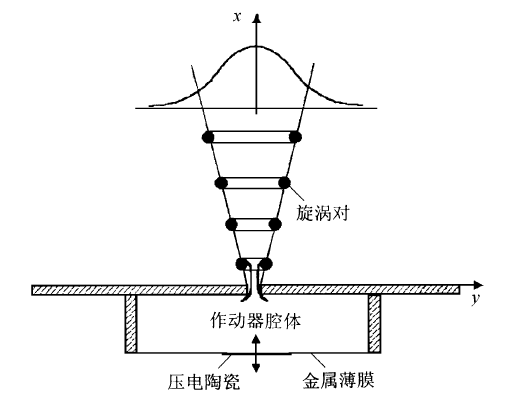

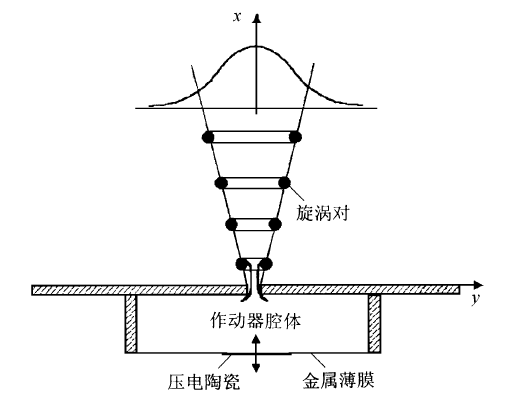

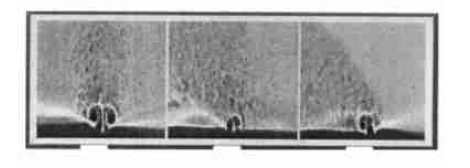

圖2.相鄰兩微射流相互作用紋影圖

圖2.相鄰兩微射流相互作用紋影圖微射流技術的套用

氣動力控制

微射流技術在氣動力控制上的套用結果之一是可提高模型的升阻比。MichaelAmitay等人對2D圓柱體的氣動力性能調節進行了全面實驗研究。實驗在風洞中進行。風洞截面尺寸為0.91m×0.91m;氣流雷諾數Re=3×104~1.3×105;流動最大速度為32m/s。實驗模型表面放置零淨質量流率的微射流作動器。實驗中微射流產生的低壓回流區形成一“虛擬面”,使附近的流線偏離未受擾動的邊界層,從而使作動器前後模型表面的壓強係數顯著降低。若在周向放置多個微射流作動器,則使得模型的升力係數提高,阻力係數降低。

氣流在薄翼上的分離與再附

套用微射流技術還可改善翼型的失速性能。還是AmitayM等人利用微射流技術對氣流在薄翼鈍頭體上的分離與再附進行了實驗研究。薄翼上安放有兩個微射流作動器,其出口寬度為0.5mm,兩者相距2.5mm。實驗結果顯示,不使用微射流作動器,當薄翼攻角超過5°時,流動就會分離。而使用微射流作動器對氣流進行控制後,在17.5°攻角範圍內,氣流完全是附面的,部分地方達到25°附面臨界角。由於氣流附面區域擴大,使得薄翼的升力提高、壓差阻力下降,而且通過控制氣流分離點位置,薄翼的失速性能變得更好。SeifertA等人還在飛行馬赫數下,採用微射流技術,對推遲氣流在機翼上的分離點位置進行了實驗研究。實驗中微射流作動器工作頻率為800Hz。結果顯示,在低馬赫數下(可認為氣流不可壓縮),機翼最大升力係數可提高15%,失速後升力最大可提高50%,阻力降低50%,而且機翼尾跡區氣流變得較為平穩。在高馬赫數條件下(必須考慮氣流的可壓縮性),機翼性能的變化非常複雜。由於微射流的存在,機翼邊界層內氣流加速,分離點位置退移,這是有利的一面,但對於高速可壓縮流微射流的控制效果不理想。對於跨音速流動,雖然微射流對提高機翼升力不明顯,但可顯著緩和其顫震現象。

增強混合

大量微尺度的微射流旋渦元與射流相互作用還可增強主流的混合。DavisSA等人利用微射流技術對增強噴液射流(主流)的混合過程進行了實驗研究。實驗中噴液孔直徑為25.4mm,出口速度為11.4m/s,雷諾數為ReD=19000。噴液孔周圍放置9個微射流作動器,微射流流動方向可調整為平行或垂直噴液孔軸線。微射流作動器開口寬度0.5mm×9mm,工作頻率為1.2kHz,微射流出口速度為11m/s。實驗結果顯示,正是因為微射流作動器的作用,在同樣下游位置處,主流剪下邊界層沿徑向擴展加速;與此同時,沿軸線的流動速度減慢,並且主流近場處的徑向波動速度增加了將近10倍;主流較遠的下游位置處,徑向波動速度減小至低於主流未受控的程度。幾方面原因都使得主流的混合程度加強。