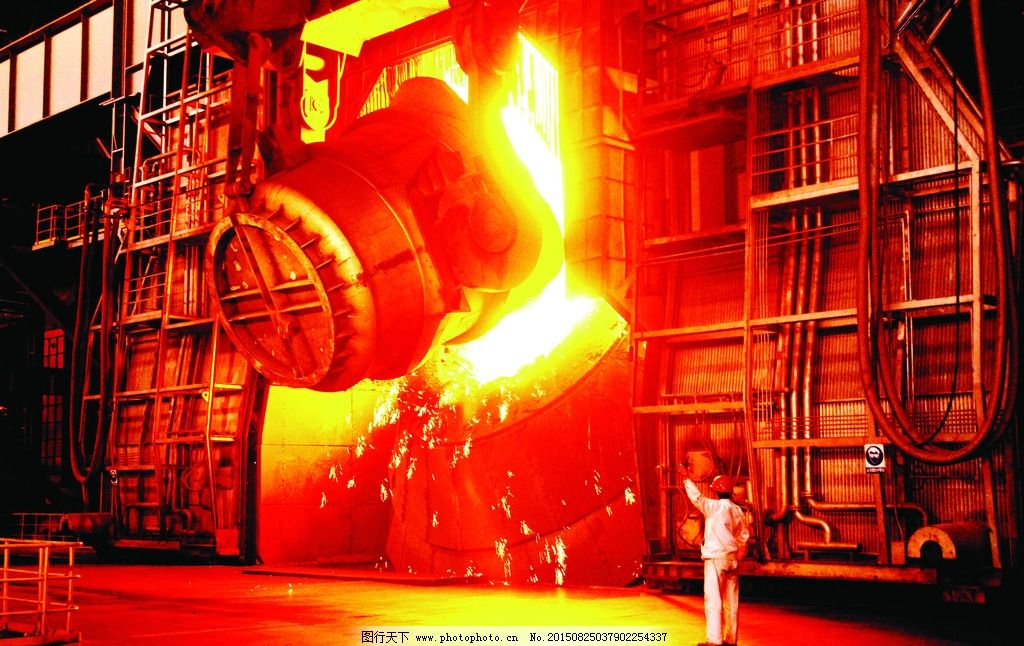

後吹是指轉爐煉鋼時吹煉到鋼水含碳量≤0.08%、脫碳速率顯著減小後仍繼續吹氧冶煉的一種不當的操作。該詞來源於托馬斯煉鋼法的後吹期。這種操作使鋼中氧、氮含量和渣中氧化鐵大量增加。從而惡化鋼的品質,增加鋼鐵料損耗,而且嚴重損毀爐襯,有時還導致爆炸性噴濺。故對後吹這種不當操作,需採取有效措施予以避免。

基本介紹

- 中文名:後吹

- 外文名:afterblow

- 鋼水含碳量:≤0.08%

- 脫碳速率:馬斯煉鋼法的後吹期

- FeO含量:很低

- 學科:冶金

後吹是指轉爐煉鋼時吹煉到鋼水含碳量≤0.08%、脫碳速率顯著減小後仍繼續吹氧冶煉的一種不當的操作。該詞來源於托馬斯煉鋼法的後吹期。這種操作使鋼中氧、氮含量和渣中氧化鐵大量增加。從而惡化鋼的品質,增加鋼鐵料損耗,而且嚴重損毀爐襯,有時還導致爆炸性噴濺。故對後吹這種不當操作,需採取有效措施予以避免。

後吹是指轉爐煉鋼時吹煉到鋼水含碳量≤0.08%、脫碳速率顯著減小後仍繼續吹氧冶煉的一種不當的操作。該詞來源於托馬斯煉鋼法的後吹期。這種操作使鋼中氧、氮...

浴後吹乾器,包括具有進風口、風道和出風口的器體,設於風道上的鼓風裝置和加熱裝置,器體內的風道上設有活性炭過濾網。本實用新型主要用於人們體表潤濕後如洗浴後...

《想吹就吹,吹得響亮》是由羅馬尼亞、瑞典聯合製片的94分鐘劇情影片。該片由弗洛林·塞班執導,喬治·皮斯特雷勞、阿妲·康迪斯庫等主演,於2010年2月13日在德國...

痘後吹耳丹 【藥物組成】黃丹、掃盆各等分。 【處方來源】《青囊秘傳》。 【方劑主治】痘毒入耳。 【製備方法】研末。 【用法用量】吹耳。 ...

《風從背後吹》作者是韻者,連載於17k小說網,小說類型是重生逆襲。...... 《風從背後吹》作者是韻者,連載於17k小說網,小說類型是重生逆襲。中文名 風從背後吹 ...

2、用吹風機把頭髮烘乾,用低檔的自然風速,這樣可以減少對頭髮的傷害。 3、然後用手指在頭頂,把髮絲從手指間的指縫中露出,吹風機的風向向後吹卷頭髮。 4、用吹...

過吹屬於鑄造工藝術語,是指轉爐內的雜質已完全清除或已使雜質低於恰當的百分比後仍繼續吹風。在轉爐銅鋶吹煉過程中, 當熔體中FeS氧化造渣被除去後, 爐內僅剩Cu2 ...

生物之以息相吹也。——《莊子·逍遙遊》 又如:吹火筒;吹火(吹氣使火旺盛。古多用竹筒以口吹之);吹網(吹氣於網中,欲使之鼓滿);吹吁(吹氣和哈氣) 颳風...

吹糖人是舊時北京的一個行業,北京話為“吹糖人兒”,中國民間手工藝品之一。小販們肩挑挑子走街串巷,挑子一頭是一個帶架的長方櫃,柜子下面有一個半圓形開口木...

《風吹後就離開》是北裘瑞創作的言情小說,發表於晉江文學網。...... 《風吹後就離開》是北裘瑞創作的言情小說,發表於晉江文學網。中文名稱 風吹後就離開 作...

吹墨畫又叫吹畫,是作畫形式中的一種。... 顧名思義,吹畫是將墨汁或某種顏色的顏料沾一些在紙上,用嘴吹來代替畫筆作畫,一般線條都是用吸管來吹墨珠。它不僅非...

根據其起振方法不同,可分為三類:第一類,以氣流吹入吹口激起管柱振動的有:簫、笛(曲笛和梆笛)、口笛等。第二類,氣流通過哨片吹入使管柱振動的有:嗩吶、海笛...

“發吹”一詞由蘇南尤其是張家港一帶人民造就而成。在張家港的幾種方言中,“吹”與“痴”均互為同音字,在長期交流過程中,人們逐漸用更為形象的“發吹”指代...

吹糖人是舊時北京的一個行業,北京話為“吹糖人兒”,漢族民間手工藝品之一。小販們肩挑挑子走街串巷,挑子一頭是一個帶架的長方櫃,柜子下面有一個半圓形開口木...

1、先用力吸一口氣,收緊小腹,把氣球放近嘴邊,然後用力地吹。2、將氣球吹至鼓脹約30厘米,然後放開(不要買太小的氣球)。3、調整呼吸後,再次吸一大口氣來吹氣球4...