孔加工分類,鑽孔加工,鉸孔加工,深孔加工,孔系加工,孔加工方法,螺旋插補銑削,圓周插補銑削,插銑或Z軸銑削,常用孔加工刀具,孔加工刀具,鑽孔刀具,鏜刀,鉸刀,鍃刀,機用絲錐,螺紋銑刀,孔加工刀具特點,技術要求,

孔加工分類

鑽孔加工

模具零件的各種孔,如螺孔、螺釘穿孔、銷釘孔、頂桿孔、圓形芯固定孔等,都需經鑽、鉸加工,達到孔徑、孔距精度及

粗糙度的要求。常用的加工方法見表。

類型 | 內容 |

單個零件鑽孔 | 單個零件直接按劃線位置鑽孔 |

引鑽 | 先鑽一個零件的孔,以此為準引鑽其他零件的孔。引鑽時可利用一個零件為異向直接鑽孔;也可引出鑽窩,以此為異向鑽孔。 |

組合鑽孔 | 為保證零件的孔距,可將兩零件用平行夾頭夾緊或用螺釘組合成一體,以劃線為準同時進行鑽孔。 |

鉸孔加工

模具中常有一部分銷釘孔、頂桿孔、芯子固定孔等需要在劃線後或組裝時加工,其加工精度一般為IT6~IT8級,粗糙度不低於Ra3.2μm。

類型 | 內容 |

工件直徑 | <10 | 由鉗工鑽、鉸加工 |

10~20 | 採用鑽、鍃、鉸等工序加工 |

>20 | 由鉗工鑽預控,再進行銑、鏜床加工 |

需淬火孔 | 鉸孔時應留0.02~0.03的研磨量,熱處理時孔要加以保護,待組裝時再研磨 |

不同材料組合鉸孔 | 不同材料的零件組合鉸孔時,應從較硬的材料鉸入 |

淬硬體

鉸孔 | 通過淬硬體的孔鉸孔,首先應檢查孔是否變形,套用標準硬質合金鉸刀鉸削,或用舊鉸刀鉸削,然後用鑄鐵研磨棒,研至所需尺寸 |

鉸不通孔 | 鉸不通孔時,鉸孔深度應加深些,留出鉸刀切削部分的長度,以保證有效直徑的孔深;也可用標準鉸刀鉸孔,再用磨去切削部分的舊鉸刀鉸去孔的未鉸出的底部 |

機鉸 | 工件一次裝夾後,連續進行鑽、鍃、鉸,以保證孔的垂直度、平行度 |

深孔加工

塑膠模中的冷卻水道孔、加熱器孔及一部分頂桿孔等需進行深孔加工。一般冷卻水孔精度要求不高,但要防止偏斜;加熱器孔為保證熱傳導效率,孔徑及粗糙度都有一定要求,孔徑比加熱棒大0.1~0.3mm,粗糙度為Ra12.5~6.3μm;而頂桿孔要求較高,一般精度為IT8並有垂直度、粗糙度要求。

孔系加工

模具上許多孔都要求保證孔距、孔邊距、各孔軸線的平行度、與端面的垂直度及兩個零件組裝後孔的同軸度。這類孔系加工時一般先加工基準,然後劃線加工各孔。

孔加工方法

螺旋插補銑削

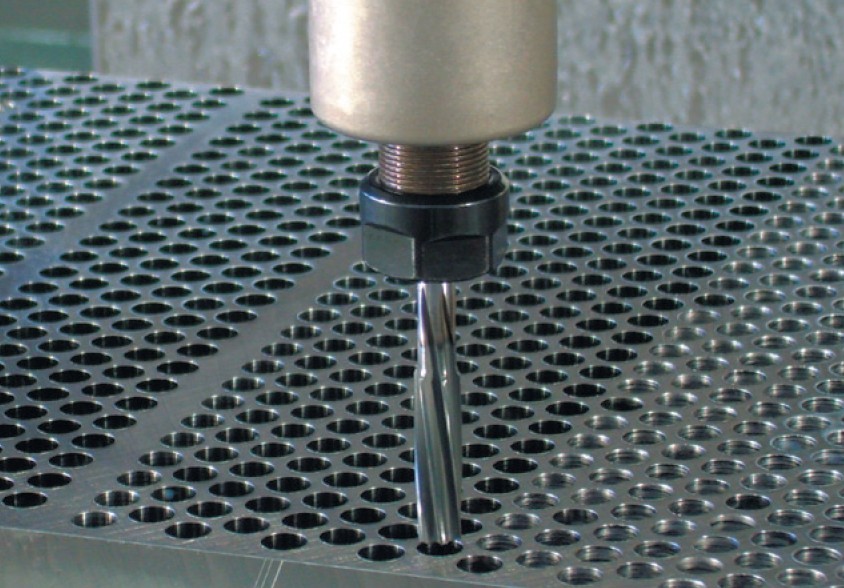

用

銑刀斜向銑入工件毛坯或已加工出的預孔。然後在X/Y向圓周運動的同時沿Z軸螺旋向下銑削,以實現擴孔加工。

圓周插補銑削

銑刀圍繞已加工預孔的外徑或內徑以全齒深進行走刀銑削,以實現擴孔加工。

插銑或Z軸銑削

通過沿著工件的肩壁逐次進行插切,在粗銑出凹腔的同時加工(鑽削)出一個新的孔。

常用孔加工刀具

孔加工刀具

從實體材料上加工出孔或擴大已有孔的刀具稱為孔加工刀具。如麻花 鑽、中心鑽、扁鑽、深孔鑽等可以在實體材料上加工出孔,而鉸刀、擴孔鑽、鏜 刀等可以在已有孔的材料上進行擴孔加工。

鑽孔刀具

(1)麻花鑽。

麻花鑽是最常見的孔加工刀具,它可在實心材料上鑽孔,也可用來擴孔,主要用於加工φ30mm以下的孔。

麻花鑽

麻花鑽(2) 深孔鑽。

孔的長徑比 (L/D) 大於5為深孔,因加工深孔是在深處切削,切削液不易注入,散熱差,排屑困難,鑽桿剛性差,易損壞刀具和引起孔的軸線偏斜,影響加工精度和生產效率,故應選用深孔刀具加工。

(3) 擴孔鑽。

將工件上已有的孔 (鑄出、鍛出或鑽出的孔) 擴大的加工方 法叫做擴孔。加工中心上進行擴孔多採用擴孔鑽,也可使用鍵槽銑刀或立銑刀 進行擴孔,比普通擴孔鑽的加工精度高。

(4) 中心鑽和定心鑽

中心鑽主要用於鑽中心孔,也可用於麻花鑽鑽孔前預鑽定心孔;定心鑽主要用於麻花鑽鑽孔前預鑽定心孔,也可用於孔口倒角,α主要有90°和120°兩種。

中心鑽和定心鑽

中心鑽和定心鑽鏜刀

在工具機上用鏜刀對大、中型孔進行半精加工和精加工稱為鏜孔。鏜孔的尺寸精度一般可達IT7~IT10。鏜刀種類很多,按切削刃數量可分為單刃鏜刀和雙刃鏜刀。

鏜刀

鏜刀(1)單刃鏜刀。

單刃鏜刀可用於鏜削通孔、階梯孔和 不通孔。單刃鏜刀只有一個刀片,使用時用螺釘裝夾到鏜桿上。垂直安裝的刀片鏜通孔,傾斜安裝的刀片鏜不通孔或階梯孔。

單刃鏜刀剛性差,切削時易引起振動,為減小徑向力,宜選較大的主偏角。鏜鑄鐵孔或精鏜時,常取κr=90°;粗鏜鋼件孔時,為提高刀具壽命,一 般取κr=60°~75°。單刃鏜刀結構簡單,適應性較廣,通過調整鏜刀片的懸伸長度即可鏜出不同直徑的孔,粗、精加工都適用;但單刃鏜刀調整麻煩,效率低,對工人操作技術要求高,只能用於單件小批量生產的場合。

(2)雙刃鏜刀。

鏜削大直徑的孔可選用雙刃鏜刀。雙刃鏜刀有兩個對稱的切削刃同時工作,也稱為鏜刀塊 (定尺寸刀具)。雙刃鏜刀的頭部可以在較大範圍內進行調整,且調整方便,最大鏜孔直徑可達 1000mm。切削時兩個對稱切削刃同時參加切削,不僅可以消除切削力對鏜桿的影響,而且切削效率高。雙刃鏜刀剛性好,容屑空間大,兩徑向力抵消,不易引起振動,加工精度高,可獲得較好的表面質量,適用於大批量生產。

鉸刀

鉸孔是用鉸刀對孔進行精加工的方法。鉸孔往往作為中小孔鑽、擴後的精加工,也可用於磨孔或研孔前的預加工。鉸孔只能提高孔的尺寸精度和形狀精度,減小其表面粗糙度值,不能提高孔的位置精度,也不能糾正孔的軸線歪斜。 一般鉸孔的尺寸精度可達IT7~IT9,表面粗糙度JPRa值可達1.6~0.8μm。

浮動鉸刀

浮動鉸刀鉸孔質量除與正確選擇鉸削用量、冷卻潤滑液有關外,鉸刀的選擇也至關 重要。在加工中心上鉸孔時,除使用普通標準鉸刀外,還常採用機夾硬質合金刀 片單刃鉸刀和浮動鉸刀等。

(1) 普通標準鉸刀。

普通標準鉸刀有直柄、錐柄和套式三 種。錐柄鉸刀直徑為φ10~φ32mm,直柄鉸刀直徑為φ6~φ20mm,小孔直柄鉸 刀直徑為φ1~φ6mm,套式鉸刀直徑為φ25~φ80mm。

(2)機夾硬質合金刀片單刃鉸刀。

機夾硬質合金刀片單刃鉸刀刀片3通過楔套4用螺釘1固定在刀體上,通過螺釘7、銷6可調節鉸刀尺 寸。導向塊2可採用黏結和銅焊方式固定。機夾硬質合金刀片單刃鉸刀不僅壽命 長,而且加工孔的精度高,表面粗糙度Ra值可達0.7μm。對於有內冷卻通道的單刃鉸刀,允許切削速度達80m/min。

(3) 浮動鉸刀。

浮動鉸刀不僅能保證換刀和進刀過程中刀具的穩定性,刀片不會從刀桿的長方形孔中滑 出,而且還能通過自由浮動而準確地“定心”。由於浮動鉸刀有兩個對稱刃, 能自動平衡切削力,在鉸削過程中又能自動補償因刀具安裝誤差或刀桿的徑向圓跳動而引起的加工誤差,因而加工精度穩定。浮動鉸刀的壽命比高速鋼鉸刀高8~10倍且具有直徑調整的連續性,因此是加工中心所採用的一種比較理想的鉸刀。

鍃刀

鍃刀主要用於各種材料的鍃台階孔、鍃平面、孔口倒角等工序,常用的鍃刀有平底型、錐型及複合型等。

機用絲錐

機用絲錐主要用於加工M6~M20的螺紋孔。從原理上講,絲錐就是將外螺紋做成刀具。

螺紋銑刀

螺紋銑刀有圓柱螺紋銑刀、機夾螺紋銑刀及組合式多工位專用螺紋鏜銑刀等形式。

孔加工刀具特點

①大部分孔加工刀具為定尺寸刀具,刀具本身的尺寸精度和形狀精度 不可避免地對孔的加工精度有重要的影響。

孔加工刀具

孔加工刀具②孔加工刀具尺寸由於受到加工孔直徑的限制,刀具橫截面尺寸較 小,特點是用於加工小直徑孔和深徑比(孔的深度與直徑之比的數值)較大 的孔的刀具,其橫截面尺寸更小,所以刀具剛性差,切削不穩定,易產生 振動。

③孔加工刀具是在工件已加工表面的包圍之中進行切削加工,切削呈 封閉或半封閉的狀態,因此排屑困難,切削液不易進入切削區,難以觀察切 削中的實際情況,對工件質量、刀具壽命都將產生不利的影響。

④孔加工刀具種類多、規格多。

技術要求

在孔加工過程中,應避免出現孔徑擴大孔直線度過大、工件表面粗糙度差及鑽頭過快磨損等問題,以防影響鑽孔質量和增大加工成本。應儘量保證以下的技術要求:

(1)尺寸精度:孔的直徑和深度尺寸的精度;

(2 )形狀精度:孔的圓度、圓柱度及軸線的直線度;

(3)位置精度:孔與孔軸線或孔與外圓軸線的同軸度;孔與孔或孔與其他表面之間的平行度垂直度等。

同時,還應該考慮以下5個要素:

(1)孔徑孔深、公差表面粗糙度孔的結構;

(2)工件的結構特點,包括夾持的穩定性懸伸量和迴轉性;

(3)工具機的功率轉速、冷卻液系統和穩定性;

(4)加工批量;

(5)加工成本。

麻花鑽

麻花鑽 中心鑽和定心鑽

中心鑽和定心鑽 鏜刀

鏜刀 浮動鉸刀

浮動鉸刀 孔加工刀具

孔加工刀具