基本介紹

- 中文名:深孔鑽床

- 外文名:deep-hole drilling machine

- 技術:槍鑽、BTA鑽、噴吸鑽等

- 對象:長徑比大於10深孔孔系和精密淺孔

- 特點:高精度、高效率和高一致性

- 地位:代表著先進、高效的孔加工技術

特點,發展概況及趨勢,深孔鑽床的國內、外現狀,國內深孔鑽床現狀,國外深孔鑽床現狀,加工精度,工具機結構,分類,常用加工系統的原理及套用範圍,槍鑽系統,BTA單管鑽系統,噴吸鑽系統,鑽削中應注意的問題,鑽床分類,

特點

它們代表著先進、高效的孔加工技術,通過一次走刀就可以獲得精密的加工效果,加工出來的孔位置準確,尺寸精度好;直線度、同軸度高,並且有很高的表面光潔度和重複性。能夠方便的加工各種形式的深孔,對於各種特殊形式的深孔,比如交叉孔、斜孔、盲孔及平底盲孔等也能很好的解決。其不但可用來加工大長徑比的深孔(最大可達300倍),也可用來加工精密淺孔,其最小的鑽削孔徑可達0.7mm。

發展概況及趨勢

深孔鑽削加工(孔深和孔徑的比值>10)在機械加工領域中占有非常重要的地位,約占孔加工量的40%以上。隨著科學技術的進步,新型高強度、高硬度和高價值難加工深孔零件的不斷出現,加工工件在加工深度、加工精度以及加工效率上要求的不斷提高,使得深孔加工成為機械加工的關鍵工序和加工難點。傳統的加工方法由於工藝系統剛度,切削排出及冷卻潤滑的問題。越來越難以滿足甚至根本達不到現在的深孔加工在精度、效率、材料上的要求。所以這時的深孔加工需要一種特定的鑽削技術的支持。隨著我國機械製造業的迅速發展,使得原本局限于軍事工業、航空航天等特定領域的深孔加工技術及裝備在我國各行業也得到了廣泛的套用。左圖為最常用的二種深孔鑽削加工刀具:槍鑽和BTA單管鑽。 GSM硬質合金槍鑽與BTA鑽頭

GSM硬質合金槍鑽與BTA鑽頭

GSM硬質合金槍鑽與BTA鑽頭

GSM硬質合金槍鑽與BTA鑽頭深孔鑽床的國內、外現狀

世界上第一台深孔鑽床於 1908 年在美國問世, 30 年代後深孔鑽床在世界各國得到迅速發展。至今,它已成為現代製造工程(尤其是箱體零件加工)的關鍵設備之一。現代製造工程從各個角度對深孔鑽床提出了愈來愈高的要求,而深孔鑽床也在不斷吸取新技術成果而完善和發展。

國內深孔鑽床現狀

我國加入WTO以後,製造業所面臨的機遇與挑戰並存、深孔鑽床行業企業適時調整戰略,採取了積極的應對策略,出現了產、銷兩旺的良好勢頭,截至2005年4月份,深孔鑽床行業企業僅深孔鑽床一項,據不完全統計產量已達1000餘台,產值達3.9個億以上,較2004年同比增長了10%以上,另外深孔鑽床行業增加值、產品銷售率、全員工資總額、出口交費值等經濟指標均有不同程度的增長,新產品、新技術較去年年均有大幅度提高,可見行業企業運營狀況良好。

(1)行業企業產品結構的變化:深孔鑽床行業企業主要針對汽車、機車、內燃機、農機、工程機械、化工

機械、軍工、能源、輕工及家電行業提供專用設備,隨著我國加入WTO後與世界工具機進一步接軌,深孔鑽床行業企業產品開始向數控化、柔性化轉變。從近兩年是企業生產情況來看,數控工具機與加工中心的市場需求量在上升,而傳統的鑽、鏜、銑深孔鑽床則有下降趨勢,中國工具機工具工業學會的《工具機工具行業企業主要經濟指標報表》是統計數據顯示,僅從幾個全國大型重點企業生產情況看,2003年生產數控工具機890台,產值16187萬元,生產加工中心148台,產值5770萬元;2004年生產數控工具機985台,產值25838萬元,生產加工中心159台,產值7099萬元;而2005年,截至4月份,數控工具機、加工中心、產值已接近2003年全年水平,故市場在向數控、高精製造技術和成套工藝裝備方面發展。

機械、軍工、能源、輕工及家電行業提供專用設備,隨著我國加入WTO後與世界工具機進一步接軌,深孔鑽床行業企業產品開始向數控化、柔性化轉變。從近兩年是企業生產情況來看,數控工具機與加工中心的市場需求量在上升,而傳統的鑽、鏜、銑深孔鑽床則有下降趨勢,中國工具機工具工業學會的《工具機工具行業企業主要經濟指標報表》是統計數據顯示,僅從幾個全國大型重點企業生產情況看,2003年生產數控工具機890台,產值16187萬元,生產加工中心148台,產值5770萬元;2004年生產數控工具機985台,產值25838萬元,生產加工中心159台,產值7099萬元;而2005年,截至4月份,數控工具機、加工中心、產值已接近2003年全年水平,故市場在向數控、高精製造技術和成套工藝裝備方面發展。

(2)行業企業的快速轉變:“九五”後期,在深孔鑽床行業企業的50多家深孔鑽床分會會員中,僅有兩家企業實行了股份改造,一家企業退出國有轉為民營,其餘的都是國有企業。而從2001至2002年,不到兩年的時間,就先後有十幾家企業實行股份制改造,一些小廠幾乎全部退出國有轉為民營,現在一些國家重點國有企業也在醞釀股份制改造,轉制已勢不可檔,“民營經濟在經歷了從被歧視,被藐視到不可小視和現在高度重視4個階段後,煥發勃勃生機。”深孔鑽床行業企業正在以股份制、民營化等多種形式快速發展。

(3)深孔鑽床技術裝備現狀與發展趨勢:深孔鑽床及其自動線是集機電於一體是綜合自動化度較高的製造技術和成套工藝裝備。它的特徵是高效、高質、經濟實用,因而被廣泛套用與工程機械、交通、能源、軍工、輕工、家電行業。我國的傳統的深孔鑽床及深孔鑽床自動線主要採用機、電、氣、液壓控制,它的加工對象主要是生產批量比較大的大中型的箱體類和軸類零件(近年研製的深孔鑽床加工連桿、板件等也占一定份額),完成鑽孔、擴孔、鉸孔,加工各種螺紋、鏜孔、車端面和凸台,在孔內鏜各種形狀槽,以及銑削平面和成型面等。深孔鑽床的分類繁多,有大型深孔鑽床和小型深孔鑽床,有單面、雙面、三面、臥式、立式、傾斜式、複合式,還有多工位迴轉台深孔鑽床等;隨著技術的不斷是進步,一種新型的深孔鑽床——柔性深孔鑽床越來越受人們是親昧,它套用多位主軸箱、可換主軸箱、編碼隨行夾具和刀具的自動更換,配以可程式序控制器(PLC)、數字控制(NC)等,能任意改變工作循環控制和驅動系統,並能靈活適應多種加工的可調可變的深孔鑽床。另外,近年來深孔鑽床加工中心、數控深孔鑽床、工具機輔機等在深孔鑽床行業中所占份額也越來越大。由於深孔鑽床及其自動線是一種技術綜合性很高的高技術專用產品,是根據用戶特殊要求而設計的,它涉及到加工工藝、刀具、測量、控制、診斷監控、清洗、裝配和試漏等技術。我國深孔鑽床及其深孔鑽床自動線總體技術水平比已開發國家相對落後,國內所需的一些高水平深孔鑽床及自動線幾乎都從國外進口。工藝裝備的大量進口勢必導致投資規模的擴大,並使產品生產成本提高。因此,市場要求我們不斷開發新技術、新工藝、研製新產品,由過去的“剛性”工具機結構,向“柔性”化方向發展,滿足用戶需要,真正成為剛柔兼備的自動化裝備。

國外深孔鑽床現狀

80年代以來,國外深孔鑽床技術在滿足精度和效率要求的基礎上,正朝著綜合成套和具備柔性的方向發展。深孔鑽床的加工精度、多品種加工的柔性以及工具機配置的靈活多樣方面均有新的突破性進展,實現了工具機工作程式軟體化、工序高度集中、高效短節拍和多功能知道監控。深孔鑽床技術的發展趨勢是:

(1)廣泛套用數控技術:國外主要的深孔鑽床生產廠家都有自己的系列化完整的數控深孔鑽床通用部件,在深孔鑽床上不僅一般動力部件套用數控技術,而且夾具的轉位或轉角、換箱裝置的自動分度與定位也都套用數控技術,從而進一步提高了深孔鑽床的工作可靠性和加工精度。廣州標緻汽車公司由法國雷諾公司購置的缸蓋加工生產線,就是由三台自動換箱深孔鑽床組成的,其全部動作均為數控,包括自動上下料的交換工作檯、環形主軸箱庫、動力部件和夾具的運動,其節拍時間為58秒。

(1)廣泛套用數控技術:國外主要的深孔鑽床生產廠家都有自己的系列化完整的數控深孔鑽床通用部件,在深孔鑽床上不僅一般動力部件套用數控技術,而且夾具的轉位或轉角、換箱裝置的自動分度與定位也都套用數控技術,從而進一步提高了深孔鑽床的工作可靠性和加工精度。廣州標緻汽車公司由法國雷諾公司購置的缸蓋加工生產線,就是由三台自動換箱深孔鑽床組成的,其全部動作均為數控,包括自動上下料的交換工作檯、環形主軸箱庫、動力部件和夾具的運動,其節拍時間為58秒。

(2)發展柔性技術:80年代以來,國外對中大批量生產,多品種加工裝備採取了一系列的可調、可變、可換措施,使加工裝備具有了一定的柔性。如先後發展了轉塔動力頭、可換主軸箱等組成的深孔鑽床;同時根據加工中心的發展,開發了二坐標、三坐標模組化的加工單元,並以此為基礎組成了柔性加工自動線(FTL)。這種結構的變化,既可以實現多品種加工要求的調整變化快速靈敏,又可以使工具機配置更加靈活多樣。

(3)發展綜合自動化技術:汽車工業的大發展,對自動化製造技術提出了許多新的需求,大批量生產的高效率,要求製造系統不僅能完成一般的機械加工工序,而且能完成零件從毛坯進線到成品下線的全部工序,以及下線後的自動碼垛、裝箱等。德國大眾汽車公司KASSEL變速箱廠1987年投入使用的造價9000萬馬克的齒輪箱和離合器殼生產線,就是這種綜合自動化製造系統的典範。該系統由兩條相似對稱布置的自動線組成,三班制工作,每條線日產2000件,節拍時間為40秒。全線由12台雙面深孔鑽床、18台三坐標加工單元、空架機器人、線兩端的毛坯庫和三坐標測量機組成,可實現3種零件的加工。空架機器人完成工件下線的碼垛裝箱工作。隨著綜合自動化技術的發展,出現了一批專門從事裝配、試驗、檢測、清洗等裝備的專業生產廠家,進一步提高了製造系統的配套水平。

(4)進一步提高工序集中程度:國外為了減少工具機數量,節省占地面積,對深孔鑽床這種工序集中程度高的產品,繼續採取各種措施,進一步提高工序集中程度。如採用十字滑台、多坐標通用部件、移動主軸箱、雙頭鏜孔車端面頭等組成工具機或在夾具部位設定刀庫,通過換刀加工實現工序集中,從而可最大限度地發揮設備的效能,獲取更好的經濟效益。

加工精度

深孔鑽床是一種高精度、高效率、高自動化的深孔加工專用工具機,依靠先進的孔加工技術(槍鑽、BTA鑽、噴吸鑽等),通過一次連續的鑽削即可達到一般需鑽、擴、鉸工序才能達到的加工精度和表面粗糙度。加工孔孔徑尺寸精度:IT7~IT11;加工孔偏斜度:≤0.5~1/1000(加工孔深);加工孔表面光潔度:Ra0.2~6.3um

工具機結構

分類

按主軸布置情況可分為臥式深孔鑽床、立式深孔鑽床和三坐標式深孔鑽床;

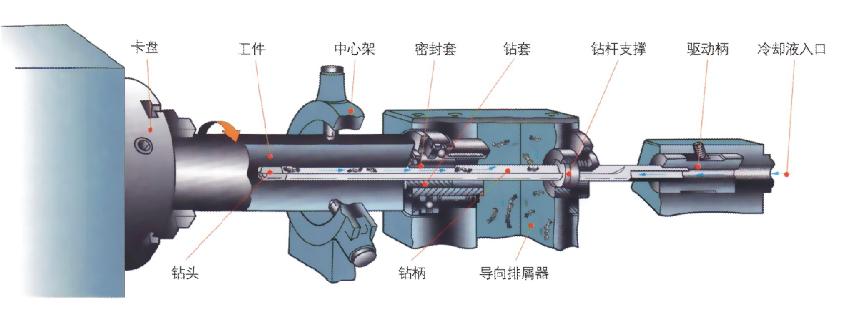

按運動形式分類:工件旋轉,刀具作進給運動、工件不動,刀具旋轉又作進給運動;工件旋轉,刀具作反向旋轉又作進給運動 。具體採用何種方式則依據工件特徵及所加工孔的情況而定。

按排屑方法分類:切削液通過中空的鑽桿內部,到達鑽頭頭部進行冷卻潤滑,並將切屑從鑽頭及鑽桿外部的V型槽排出的外排屑方式,如槍鑽。切削液從鑽桿外壁與工件已加工表面之間進入,到達刀具頭部進行冷卻潤滑,並將切屑由鑽桿內部推出的內排屑方式,如BTA鑽。

常用加工系統的原理及套用範圍

槍鑽系統

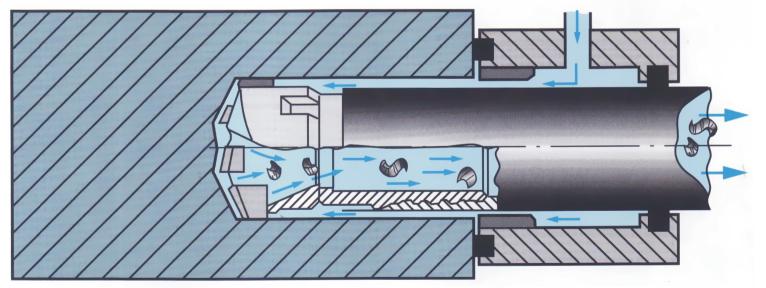

主要用於小直徑(一般小於35mm)深孔的鑽削加工,所需切削液壓力高。是最常見的深孔鑽削加工方式。其屬於內冷外排屑方式,切削液通過中空的鑽桿內部,到達鑽頭頭部進行冷卻潤滑,並將切屑從鑽頭及鑽桿外部的V型槽排出。適宜於中小批量的金石QYZ深孔鑽系統同樣屬於槍鑽加工系統,可方便的配置在車床、鏜床、加工中心等普通工具機上,其刀具使用槍鑽,高壓力的氣霧為其提供冷卻和排屑的動力。

BTA系統加工原理圖

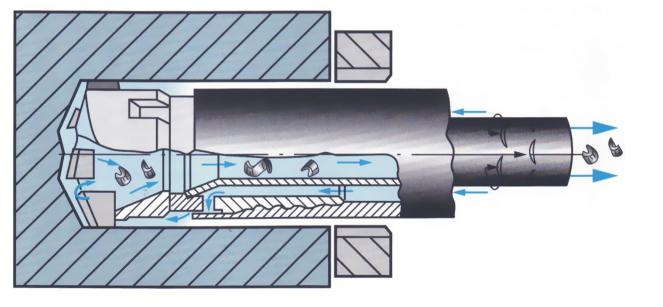

BTA系統加工原理圖BTA單管鑽系統

噴吸鑽系統工作原理圖

噴吸鑽系統工作原理圖噴吸鑽系統

系內排屑深孔鑽削加工。切削液由聯結器上輸油口進入,其中大部分的切削液向前進入內外鑽桿之間的環形空間,到達刀具頭部進行冷卻潤滑,並將切屑推入內鑽桿內腔向後排出;另外小部分的切削液,利用了流體力學的噴射效應,由內鑽桿上月牙狀噴嘴高速噴入內鑽桿後部,在內鑽桿內腔形成一個低壓區,,對切削區排出的切削液和切屑產生向後的抽吸,在推吸雙重作用下,促使切屑迅速向外排出。這種相對獨立的系統較BTA系統而言所需的切削液壓力更低,同時還降低了鑽削系統的密封要求。由於有內管,噴吸鑽加工最小直徑範圍受到限制,一般不能小於¢18mm。

鑽削中應注意的問題

深孔加工是處於封閉或半封閉的狀態下,故不能直接觀察到刀具的切削情況。目前只能憑經驗,通過聽聲音、看切削、觀察工具機負荷及壓力表、觸摸震動等外觀現象來判斷切削過程是否正常。

切屑不易排出。由於孔深,切屑經過的路線長,容易發生堵塞,造成鑽頭崩刀。因此,切屑的長短和形狀要加以控制,並要進行強制性排屑。

鑽床分類

鑽床指主要用鑽頭在工件上加工孔的工具機。通常鑽頭旋轉為主運動,鑽頭軸向移動為進給運動。鑽床結構簡單,加工精度相對較低,可鑽通孔、盲孔,更換特殊刀具,可擴、鍃孔,鉸孔或進行攻絲等加工。加工過程中工件不動,讓刀具移動,將刀具中心對正孔中心,並使刀具轉動(主運動)。鑽床的特點是工件固定不動,刀具做旋轉運動。

鑽床主要用鑽頭在工件上加工孔(如鑽孔、擴孔、鉸孔、攻絲、鍃孔等)的工具機。機械製造和各種修配工廠必不可少的設備。根據用途和結構主要分為以下幾類:

立式:工作檯和主軸箱可以在立柱上垂直移動,用於加工中小型工件。

台式:簡稱台鑽。一種小型立式鑽床,最大鑽孔直徑為12~15毫米,安裝在鉗工台上使用,多為手動進鑽,常用來加工小型工件的小孔等。

搖臂式:主軸箱能在搖臂上移動,搖臂能迴轉和升降,工件固定不動,適用於加工大而重和多孔的工件,廣泛套用於機械製造中。

立式鑽床:輸送裝置(由刀具內部輸入冷卻液至切削部位)及周期退刀排屑裝置等。

槍鑽加工原理圖

槍鑽加工原理圖