用於使反應堆冷卻劑在一迴路各環路中循環,將堆芯熱量傳輸至蒸汽發生器二迴路側的設備,亦稱主泵。每條環路設一台或兩台主泵。

由於反應堆

冷卻劑有較強的放射性,所以主泵的主要特點為泄漏受到控制。還由於在主泵失去電源時,要求在儘可能長的時間維持一定流量以冷卻堆芯,所以主泵的另一特點為帶有厚重飛輪,以增加轉子的轉動慣量。

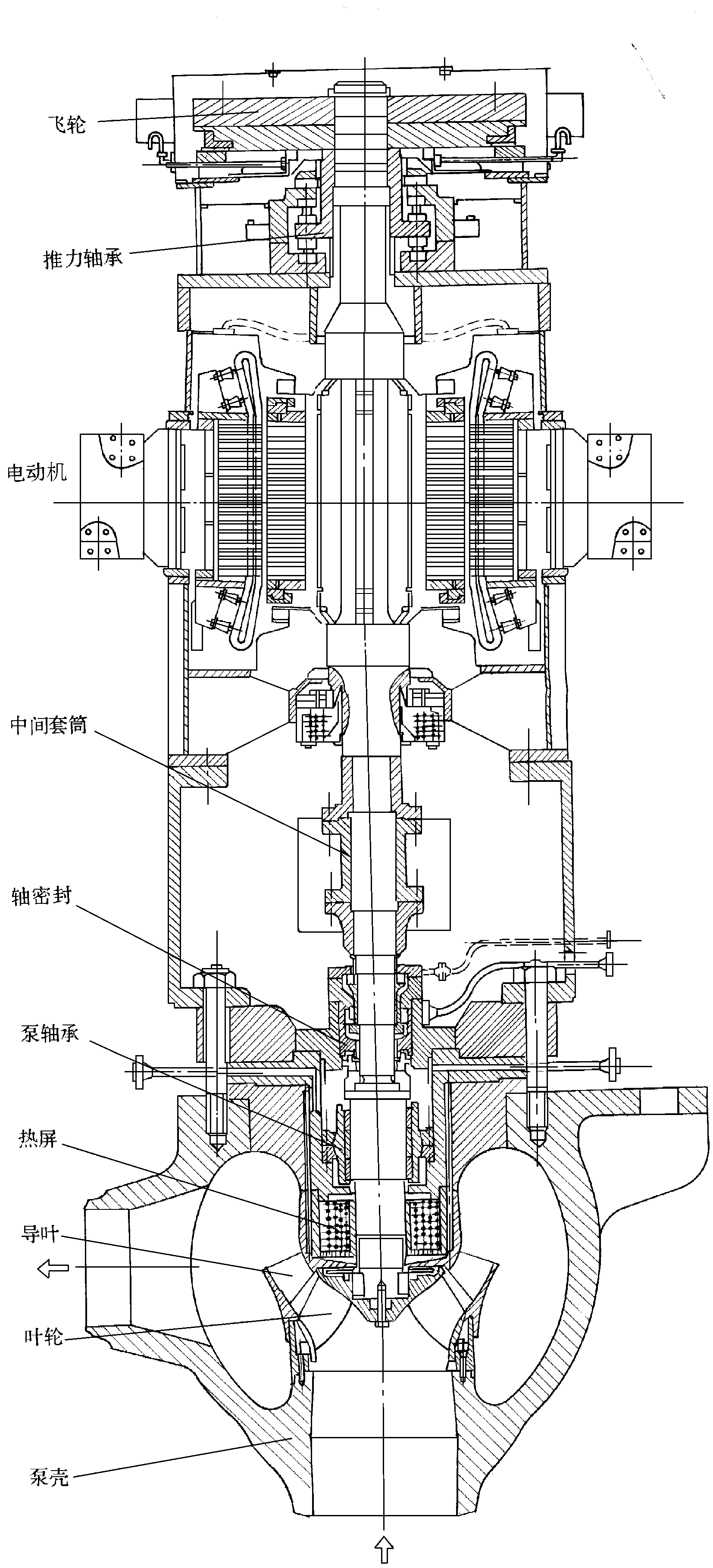

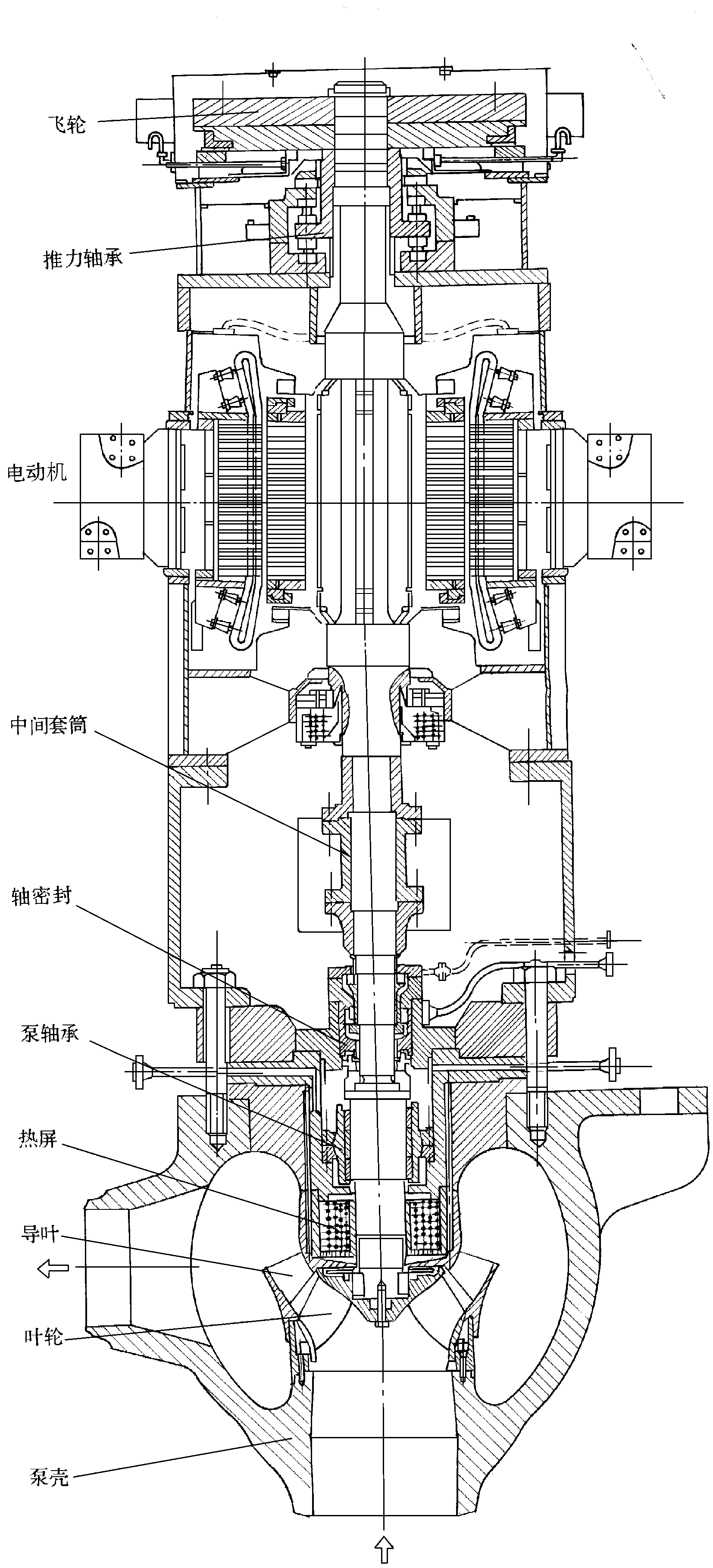

壓水堆一次冷卻劑泵三軸承泵組結構剖面圖

壓水堆一次冷卻劑泵三軸承泵組結構剖面圖結構

主泵通常為立式、單級、離心式水泵,由交流感應電動機驅動。按飛輪和推力軸承位置、聯軸器型式以及導軸承數目等結構細節,大致可分為兩類結構型式:①三軸承泵。以美國西屋公司產品為代表(見圖)。蘇聯ВВЭР1000MW核電廠所用的ГЦН-195型有相似的結構。飛輪設定在電動機頂部。主推力軸承與上部導軸承合成一體,布置在電動機上部。電動機下部也有一導軸承。另一水潤滑石墨導軸承位於泵殼內葉輪上方。泵軸與電動機軸用剛性聯軸器連線,結構緊湊,泵總高約8m,軸線對中要求較嚴。②五軸承泵。以德國KSB(KSB AKTIENGESELLSCHAFT)公司產品為代表。推力軸承與電動機軸和傳動軸用鼓形齒輪撓性聯軸器連線。共有五個導軸承,電動機兩端和推力軸承兩側各有一油潤滑導軸承,另一個水潤滑石墨導軸承位於泵殼內葉輪上方。泵總高為9~10m。

主要部件

主泵的主要部件包括軸密封、飛輪、推力軸承、葉輪和導葉輪、泵殼,轉軸和電動機等。

軸密封 是主泵最關鍵的部件,其設計和製造難度較大。目前常用型式為控制泄漏、非接觸式機械密封。基本原理是在動環和靜環兩個端面之間引入密封介質,形成一層幾微米厚的液膜,起潤滑和冷卻作用。按結構細節又分為靜壓密封和動壓密封。前者通常為凹槽式,後者是在摩擦副的端面上開潤滑槽,介質進入槽內後,再利用旋轉產生的流體楔的動壓作用,擠入端面之間,形成液膜。

為了在動環和靜環之間建立全液體摩擦,接觸端面要求粗糙度很低並嚴格控制形位公差,並適當選擇物理性能和力學性能好的材料。常用材料有石墨、碳化鎢、碳化矽,氮化矽、氧化鋁等。此外,運行時要控制軸密封注入水的水質,特別是水中所含雜質的粒徑,通常在注入水管線上設定超細過濾器,能濾去5μm以上的顆粒雜質。

一組軸密封通常為三級。典型組合為:以第一級為主密封,承受大部分或全部壓力,泄漏量大;第二級為安全密封,在第一級失效時可短時承受系統運行全壓力;第三級亦為安全密封,工作壓差低,泄漏量小,有時用接觸密封。但德國KSB公司產品採用三級動壓密封,在第一級和第二級用毛細管控制壓力分配,第三級用節流孔板控制壓降,經控制後三級密封之間的壓力分配為40%、40%、20%。

軸密封的結構設計要經試驗驗證。通常用全尺寸試驗件(例如動、靜環有效直徑254mm),在試驗台架上以正常工作壓力、溫度和注水條件作長時間試驗運行,測定泄漏量、振動等數據,還要在改變注入水溫度、壓力等情況下進行試驗。試驗時間要超過軸密封的設計壽期。試驗完畢後,將試驗件解體,檢查動環的接觸面和變形情況。

正常運行時,由化學和容積控制系統的上充泵提供溫度約50℃、每台流量約2m/h的軸密封注入水。它進入密封殼後分為近似相等的兩股水流:一股向下流入泵體,與冷卻劑混合;另一股經第一級和第二級密封后分別引入體積控制箱和冷卻劑疏排水箱。第三級密封另有單獨的注入水,亦分為兩股:一股與第二級密封引漏水混合;另一股經第三級密封后引向疏排水箱或安全殼內。正常注入水發生故障時,泵內的冷卻劑經過裝在泵蓋上的熱屏冷卻器或裝在泵外的高壓冷卻器冷卻後作為密封注入水,這些冷卻器由設備冷卻水系統持續供水。

飛輪 主泵斷電時,飛輪慣量使主泵轉子惰走較長時間,從而使整個轉動部件的慣量能在一定時間內提供適當的流量,通常要求在30s內流量不小於50%。以1000MW核電廠主泵為例,飛輪質量約5t,轉動慣量在1800kg·m左右。飛輪材料為低合金鋼,要求有較高強度和衝擊韌性。KSB泵組的飛輪的襯套與軸接合面呈倒錐形,以過盈配合方式安裝在軸上。泵超速時,飛輪從軸上自行落下,避免由超應力引起破裂而產生飛射物。

推力軸承 正常運行時,軸密封兩側壓差產生的向上推力遠大於葉輪兩側的向下推力,故用雙向推力軸承,其主推力面為推力盤的上表面。正常運行時向上推力為400~500kN,只有在系統壓力低於工作壓力40%左右時才承受向下推力。結構通常為米歇爾(Michell)型可傾式瓦塊,瓦塊數通常為質數。由相對運動產生的潤滑劑楔入作用使瓦塊微傾,從而使軸承中的摩擦係數及耗功很低。在起動或停泵時,由頂油泵將油注入推力軸瓦,以防發生乾摩擦。

葉輪和導葉輪 葉輪通常為單級、雙向扭曲葉片、混流式。導葉輪通常為半分式,用螺釘固定在泵殼內,以減小泵殼法蘭及開口尺寸。葉輪和導葉輪的葉片宜互為不可通約數。材料通常為低碳馬氏體不鏽鋼鑄件,含鉻約13%,含鎳約4%,並限制含鈷量以減少活化產物。

泵殼 形狀通常為準球形或蝸殼形。材料可以是奧氏體不鏽鋼或低合金鋼內表面堆焊奧氏體不鏽鋼。結構可以是分片拼接或整體鍛造。

轉軸 泵軸與電動機軸一般均為剛性軸,即第一臨界轉速超過額定轉速的130%。泵軸材料用與葉輪相同成分的鋼鍛件,以免熱膨脹係數不同而產生熱應力。軸表面鍍硬鉻,可避免裝拆轉子部件時擦傷軸表面,並對水潤滑石墨軸承有較好的耐磨性能。

西屋公司的三軸承泵在泵軸與電動機軸之間設中間短軸,以便維修軸密封時不必移動電動機。KSB公司的五軸承泵在電動機軸與傳動軸之間的鼓形齒輪聯軸器內有足夠的間距,可以用液壓油缸將整個推力軸承部件頂起,裝拆更為方便。

電動機 為常規交流感應電動機,但在安全保護方面有特殊要求,主要有①防逆轉機構:當幾條環路中有一條環路的主泵斷電時,該環路內冷卻劑會倒流使該主泵逆轉。逆轉會使主泵某些部件受損傷,並造成再起動困難。此時,離心力使機構的動部件與靜部件保持一定間隙,互不接觸。②卡轉子保護器:主泵正常運行中由於機械故障將轉子卡住而使電動機停轉時,保護器在5s內切斷電動機電源。③慣性惰轉:全廠斷電時,主泵電動機與主發電機電氣連線,一起慣性惰轉,電動機允許降頻率運行至50%轉速,使惰走流量保持更長時間。

性能參數

主泵的性能參數主要包括流量、揚程、汽蝕裕量、比轉速等。

流量-揚程(Q-H)曲線 主泵流量根據反應堆功率和冷卻劑進出口溫度計算,揚程根據反應堆本體和環路中各設備在額定流量下的流阻計算。大型主泵的典型參數為流量20000~25000m/h,揚程90~105m。要求Q-H曲線平滑,整個運行範圍內無“拐點”。還要求做出泵的全性能曲線,即四象限特性曲線,以便分析各種事故工況。

設計時對環路設備阻力的估算往往偏保守,結果使泵的設計揚程過高。要求在一定範圍內安全長期運行。

汽蝕裕量 亦稱“淨正吸入壓頭(NPSH)”,用以判斷水泵是否發生汽蝕。可通過計算有效汽蝕裕量(NPSHav)和必需汽蝕裕量(NPSHreq),以分析進口液壓是否具有超過汽化壓力的足夠裕量。大型主泵的必需汽蝕裕量一般為50~75m。

比轉速 定義為ns=3.65n/H,式中n為轉速,r/min;Q為流量,m/s;H為揚程,m。ns<300為離心泵;ns=300~500為混流泵;ns>500為軸流泵。主泵比轉速通常為ns=340~465,屬於混流泵。這種泵一般有較高的水力效率,有較陡的特性曲線,在冷卻劑環路阻力低於計算值時流量變化較小。

典型主泵參數表

參 數

| 秦山(50Hz)

| 93D型(50Hz)

| 100型(60Hz)

| 100型(50Hz)

|

額定流量,m/h

| 16800

| 21350

| 22620

| 22620

|

額定流量下揚程,m

| 75

| 86.31

| 100

| 100

|

額定效率,%

| 79

| 82

| 81

| 87

|

鑄件重量,t

| 88

| 31.8

| 29

| 29

|

鑄件直徑,m

| | 2.65

| 2.44

| 2.44

|

出水管口位置

| 切向

| 切向

| 徑向

| 徑向

|

臨界轉速,r/min

| 2500

| 2600

| 1610

| 1800

|

標準轉動慣量,kg·m

| 1750

| 2318

| 4638

| 2967

|

電機額定功率,kW

| 4000

| 5147

| 5882

| 5882

|

同步轉速,r/min

| 1500

| 1500

| 1200

| 1500

|

壓水堆一次冷卻劑泵三軸承泵組結構剖面圖

壓水堆一次冷卻劑泵三軸承泵組結構剖面圖