介紹

以壓氣機失速為代表的非定常流動現象是危及壓氣機穩定運行的主要障礙,尤其在變工況運行頻繁的航空發動機上體現的尤為突出。如何在發動機運行過程中避免流動失穩的發生,使壓氣機能高效、穩定地運行,一直是制約我國航空發動機關鍵技術的三大瓶頸之一。

壓氣機在進入失速和喘振之前存在先兆擾動,這已成為這一研究領域的共識。失速先兆最先是由Moore和Greitzer於1986年採用壓縮系統穩定性理論模型預測到。失速先兆檢測是壓氣機主動控制技術提出之後,壓氣機穩定性領域的又一重要研究問題。提前預測或者檢測到失速先兆,對於及時抑制或延緩壓氣機失穩具有十分重要的意義。國外,Tryfonidis採用行波能量法、Bright採用相關積分法、Hoss採用

小波分析、Methling採用人工神經網路法以及Tahara採用自相關算法分析壓氣機轉子葉頂動態壓力信號,結果表明這些算法均能提交檢測時速早期擾動。

避免方法

失速

裕度越大,工作範圍也越寬廣和安全。但是,如果失速裕度過大,則工作點過於遠離效率和增壓比都較好的區域,這也是不利的。因此,在設計階段就能較合理的擬定失速裕度的大小是十分關鍵的問題。

適當選擇氣動設計參數

在低折合轉速下,發生不穩定工況的原因是由於前幾級的攻角i過大,葉背嚴重分離,以及後幾級出現負攻角i<0而進入堵塞,並加重了前幾級的葉背分離,而中間級則變化很小。因此,在氣動設計時,可以減少前後各級的加功量,而適當加大中間各級的加功量,也就是在總加功量沿各級的分配上採取措施,從而提高全台壓氣機的效率和改善非設計點的性能。壓氣機的氣動設計點應根據發動機在飛機上的工作情況來選取,儘量使得在整個工作範圍由偏離設計點比較小,以保持較高的效率和足夠的安全性。

儘量推遲葉背分離的發生

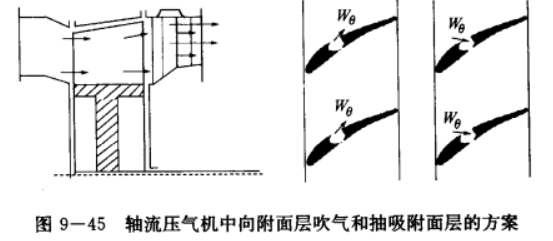

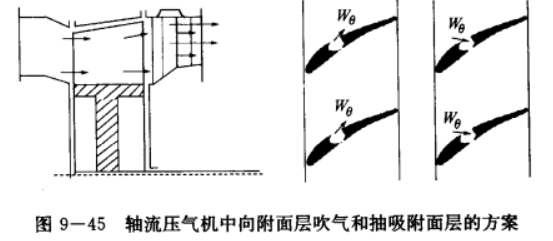

前幾級進入不穩定狀態是由於葉背產生嚴重分離引起的,而氣流分離則由於葉背附面層內的低能氣流不足於反抗正壓力梯度。如果設法使附面層內的低能氣流獲得外部能量或吸去貼在葉面上的一層厚附面層,就有可能使葉背氣流不分離或推遲分離的發生。基於這種考慮,存在向附面層吹氣或從附面層吸氣的兩種方案。

1.向附面層吹氣

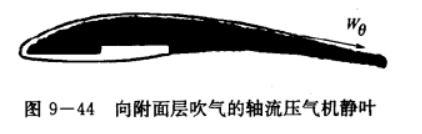

右圖是一種有可能在軸流式壓氣機靜葉上採用的結構方案。這種結構提供了通過葉面縫隙向附面層吹氣的可能性。通過上部管接頭從氣源將氣體引入葉片內腔,並經具有葉片型線的線縫隙排出。吹靜葉上的附面層時,來自氣源的氣體沿著葉背的切線方向吹出縫隙。這股氣流的壓力比葉片槽道的壓力高,通過縫隙的氣體流量和流速的大小,應根據縫隙至葉片出扣尾緣這一段葉面保持無分離流動而定。對於多級軸流壓氣機的靜葉,吹噴氣流可引自下一級或引自別的壓縮氣源。根據葉片排在非設計工況的流動特性,流過縫隙的吹氣強度可以沿葉片變化。例如,為了防止長葉片級中發生旋轉失速,葉尖截面上的吹氣強度應高於輪轂截面。

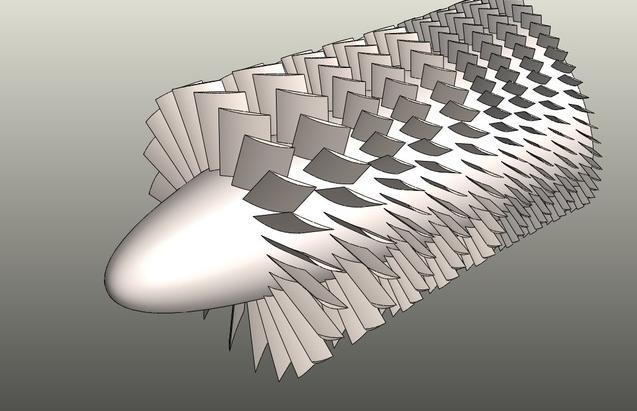

2.抽吸附面層

對靜葉抽吸附面層是通過縫隙或葉片內腔的多孔段,從葉片附面層中吸出一定數量的氣體,把葉片內腔與壓氣機進口段連通就可以把氣體抽吸出來。至於動葉上的附面層的抽吸則可通過離心現象的作用,使葉片內腔抽吸真空來達到。一種為實現抽吸附面層而具有多孔壁表面的動葉片如右圖所示。

以上兩種方法都需要從外部供給能量,也可以依靠重新分配氣流本身的能量去影響附面層而無需從別的系統向氣流補增能量,下面簡單介紹這方面的可能方案。

1)在葉片上安裝紊流發生器

在沒有外部能源供應的條件下,要增強附面層抗分離能力的一種方法就是強化附面層內部的以及附面層和主流之間的能量交換,具體措施就是在葉片上設定紊流器,使被繞流表面一側的氣流強迫紊流化,葉片上的紊流器原則上可以由整體的或間斷的一些凸肩構成,這些凸肩可以具有不同的高度。紊流發生器可分為兩種形式。

(1)主氣流紊流器:這種紊流器的高度足以觸及附面層之外的氣流,從而可以強化氣流核心區和附面層之間的能量交換。

(2)附面層紊流器:這種紊流器主要對附面層內部的流動特性有影響。

2)採用開縫葉片

另一種依靠調整氣流本身的能量來推遲附面層分離的方案就是採用開縫葉片,這種葉片具有能改變葉柵分離特性的前緣襟翼。葉片槽道內的氣體重新分配,使得有一部分氣體穿過主葉型和縫隙時與主流混合,這部分混合氣流跟縫隙處的主葉型表面附面層中的氣流相比,速度已大大提高,這就保證了大攻角工況下,開縫葉柵的葉型全部處於無分離的繞流狀態。

3)串列葉柵

串列葉柵的作用除了和開縫葉片一樣改善了附面層內的流動外,還把原來由單個葉柵負擔的氣流轉折角和增壓分給這兩個葉片排,這樣就可能具有較小的損失。大量的實驗結果表明,如果葉片之間的相互位置安排得當,就可以使總的流動損失比單排時的損失小。例如,法國透默llI—C渦軸發動機壓氣機出El和美國J85-B壓氣機出口都採用了串列葉柵。

機匣處理

進氣畸變對壓氣機的直接影響就是不穩定邊界的右下移動,和無畸變時相比,縮小了穩定工作範圍,失速裕度大大下降。為了擴大壓氣機的穩定工作範圍和提高壓氣機的抗畸變的能力,除了在設計葉片時採用小的展弦比外,在20世紀60年代就開始採用了“機匣處理”技術,這種技術發展很快。結構簡單、效果明顯的機匣處理技術已經在新型航空發動機中得到了實際有效的套用,例如JT-9D發動機的風扇的外機匣、C-6發動機和蘇聯米-23飛機上用的P-29發動機上都採用了這種技術。

機匣處理的形式很多,經過實驗考驗的大體有如下幾種:蜂窩結構形式;周向槽的形式;葉片弦向槽形式;帶有氣室的徑向孔式;軸向斜槽式等。除周向槽形式以外,其他各種機匣處理均可帶駐室或不帶駐室。實驗證明,與實壁機匣相比,採用機匣處理後,壓氣機的不穩定邊界都不同程度地向左上方移動,從而使失速裕度提高。大量的實驗研究也表明,幾何形狀及尺寸不同的機匣處理形式都不同程度地提高了失速裕度,然而每種機匣處理的效果是不同的。評定其效果不僅要注意失速裕度的增加量,而且要注意對效率的影響,以及考慮機匣處理的工藝性和結構、質量等。試驗結果還表明機匣處理在進氣畸變的條件下,具有更明顯的效果,這是其他擴大穩定工作範圍方法所不具備的特點,即機匣處理不僅可以擴大壓氣機的穩定工作範圍,而且可以有效地提高壓氣機抗進口畸變的能力。