塑性加工過程數學模型是描述金屬塑性加工過程某些本質特徵和參量問相互關係的數學表達式、圖表或電腦程式等。一個過程的數學模型,既是對客觀事物的抽象和簡化,又應是相關理論的具體套用。在連續量域內,該過程可以用一些根據物理定律列出的微分方程或積分方程描述。但是,為了便於計算,通常簡化成代數方程。在離散量域中,一般可以用差分方程描述。這些差分方程,以採樣時刻的輸入量表示採樣時刻的輸出量。隨著計算機技術的迅速發展,數學模型作為計算機套用軟體的一部分,其地位和作用越來越突出。

理論解析,統計分析,理論統計,工藝模型,前滑模型,溫降模型,

理論解析

從分析過程的物理本質和內在規律出發而建立的描述各參量之間關係的理論公式。其優點是結構嚴謹,物理意義明確,考慮多種因素影響,較好地反映出過程的普遍規律,適用範圍較寬。缺點是結構複雜,不便運算。因此,往往要做多種假設和簡化處理,從而影響其精確度,故在工程上較少直接使用。

統計分析

在實際運行的生產過程範圍內,採集足夠多的數據,並做統計分析後建立的能影響過程變化的主要參量之間關係式。當過程比較複雜,機理又不十分清楚時,建立這類模型最為適宜,且能保證預報精度。但是,它又有較強的局限性。因此,不便推廣使用,特別是當生產條件經常變更和超出採樣範圍時,模型不能保證計算精度。

理論統計

把上述兩種方法結合起來,既利用理論解析法提供的結構框架(模型識別),又根據統計方法確定模型中的參數(參數估計)而建立的模型。這類模型兼有以上兩種模型的優點,又能有效地克服其各自不足之處,故在工程上得到廣泛採用。

工藝模型

以帶鋼連軋為例,說明在軋制過程計算機控制系統中套用的幾種基本工藝模型。

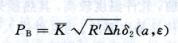

軋制力模型 布蘭德-福特(Bland-Ford)冷軋壓力理論較全面地考慮了各種因素的影響,是公認的冷軋壓力經典理論之一。他們採用前人奧羅萬(E.Orowan)均勻壓縮理論中的變形區力平衡方程,在若干基本假設和簡化條件下,得到單位寬度上的軋制力方程:1 1

1

軋制力模型 布蘭德-福特(Bland-Ford)冷軋壓力理論較全面地考慮了各種因素的影響,是公認的冷軋壓力經典理論之一。他們採用前人奧羅萬(E.Orowan)均勻壓縮理論中的變形區力平衡方程,在若干基本假設和簡化條件下,得到單位寬度上的軋制力方程:1

1

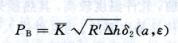

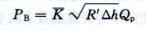

1由於δ2是積分方程,求PB只能採取數值解法,不便用於計算機線上控制。為此,希爾(R.Hill)在不帶張力的條件下,在出口厚度h不大於5.08mm、變形程度ε在0.1~0.6和δ2(a,ε)小於1.7的範圍內,對上述PB式進行大量數值計算,並用統計分析法給出了δ2(a,ε)(即Qp)的經驗公式:

2 2

2

2

2這樣,原來的PB式可改寫成

3 3

3

3

3稱為布蘭德-福特-希爾簡化式。式中躉為材料平均變形抗力(見金屬的變形抗力);R’為工作輥彈性壓扁半徑;Δh為壓下量;Qp為應力狀態影響係數;ε為相對變形量;f為外摩擦係數。由於簡化式為一代數方程,非常適於工程計算。布蘭德一福特一希爾簡化式已成為現代計算機控制系統中冷軋壓力模型的基本結構形式之一,具有重要的實用價值。

前滑模型

在計算機控制連軋過程中,前滑模型是反映軋件和軋輥在其接觸表面上金屬質點相對運動規律的重要模型。前滑設定值的大小,關係到連軋速度設定的準確性和機架問張力調節的穩定性。因此,隨著軋制速度和對產品質量要求的提高,對前滑模型的預報精度的要求也越來越高。現有的前滑理論模型,基本上都是以芬克(E.Fink)前滑公式的德雷斯登(D.Dresden)簡化式

Sh=Rγ2/h

為基礎,所不同的只是中性角γ的計算公式稍有差別。其中布蘭德-福特前滑理論模型比較完善,在計算機線上控制和離線模擬研究中被廣泛採用。近年來,前滑統計模型已成為常用的線上控制模型的一種形式,也取得較好效果。例如中國某廠1700mm冷連軋機軋制1.5mm厚度帶鋼時,建立了前滑統計模型

Sh=0.03746+0.00772h+0.01399ε-0.03152b-0.00072vR

式中b為張力因子,b=(1-tf / K)/(1-tb / K),tf為單位前張力,tb為單位後張力;vR為工作輥圓周速度。

Sh=Rγ2/h

為基礎,所不同的只是中性角γ的計算公式稍有差別。其中布蘭德-福特前滑理論模型比較完善,在計算機線上控制和離線模擬研究中被廣泛採用。近年來,前滑統計模型已成為常用的線上控制模型的一種形式,也取得較好效果。例如中國某廠1700mm冷連軋機軋制1.5mm厚度帶鋼時,建立了前滑統計模型

Sh=0.03746+0.00772h+0.01399ε-0.03152b-0.00072vR

式中b為張力因子,b=(1-tf / K)/(1-tb / K),tf為單位前張力,tb為單位後張力;vR為工作輥圓周速度。

溫降模型

在熱連軋過程中,正確確定每一道次的軋件溫度,對於計算軋制力、制定壓下規程以及保證產品力學性能都是十分重要的。軋件的溫降規律比較複雜。在軋制前,軋件溫度較高,其熱損失主要是由於輻射和對流,傳導是次要的。當軋件進入輥縫後,熱損失主要是由於傳導。總的來說,軋件溫降的程度同開軋溫度、壓下量、軋制速度、冷卻水量和軋制周期等因素有關。不同區段的溫降分析如下:

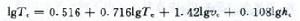

(1)粗軋區的溫降。在從軋件出爐到粗軋終了這個區段內,由於軋件斷面積較大,溫降較少。一般情況下,溫降為150℃左右,其中約五分之一是由於高壓水除鱗造成的。每一道次軋件溫度丁,可由下式計算

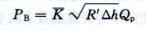

(1)粗軋區的溫降。在從軋件出爐到粗軋終了這個區段內,由於軋件斷面積較大,溫降較少。一般情況下,溫降為150℃左右,其中約五分之一是由於高壓水除鱗造成的。每一道次軋件溫度丁,可由下式計算

4

4

4式中ho、hi、hk分別為開軋前、第i道次、粗軋機組出口處軋件的厚度;T0為開軋溫度;Tk為粗軋機組出口處軋件的溫度。

(2)粗軋機組出口到精軋機組入口的溫降。在這個區段內,軋件溫降主要是由於在輸送輥道上的熱輻射損失。精軋機組入口處的軋件溫度TE可按下式計算

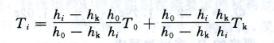

(2)粗軋機組出口到精軋機組入口的溫降。在這個區段內,軋件溫降主要是由於在輸送輥道上的熱輻射損失。精軋機組入口處的軋件溫度TE可按下式計算

5

5

5式中σ為斯忒藩-玻耳茲曼常數;γ為軋件密度;c為軋件比熱容;ξ為熱輻射率;τ為軋件在該區段內的運輸時間;hR為粗軋機組出口處軋件厚度;TR為粗軋機組出口處軋件溫度。

(3)精軋時的溫降。軋件的溫度通過精軋機組後由精軋機組入口處的溫度降到終軋溫度。終軋溫度取決於精軋開軋溫度、成品厚度和出口速度。精軋終軋溫度Tc可按下式計算

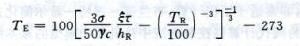

(3)精軋時的溫降。軋件的溫度通過精軋機組後由精軋機組入口處的溫度降到終軋溫度。終軋溫度取決於精軋開軋溫度、成品厚度和出口速度。精軋終軋溫度Tc可按下式計算

6

6

6式中Te為精軋終軋溫度;vc為精軋機組出口處軋件速度;hc為成品厚度。

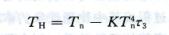

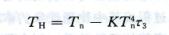

(4)卷取區段的溫降。計算該區段溫降的目的,是為了把卷取機前的軋件溫度控制在臨界溫度(A3)以下,以保證所軋的鋼卷具有良好和均勻的組織和性能。這一區段溫降由3部分組成,即由精軋的終軋溫度Tc降到進入噴水冷卻區前的溫度Tm;經噴水降到噴水區終點處的溫度Tn;由Tn降到卷取機前的溫度TH。其計算式為

(4)卷取區段的溫降。計算該區段溫降的目的,是為了把卷取機前的軋件溫度控制在臨界溫度(A3)以下,以保證所軋的鋼卷具有良好和均勻的組織和性能。這一區段溫降由3部分組成,即由精軋的終軋溫度Tc降到進入噴水冷卻區前的溫度Tm;經噴水降到噴水區終點處的溫度Tn;由Tn降到卷取機前的溫度TH。其計算式為

7 8

7

7 8

8式中K為傳熱係數;τ1、τ3為相應區段軋件通過時間 。