分步沉澱是指在一定條件下,使一種離子先沉澱,而其他離子在另一條件下沉澱的現象。浸銅後渣硫酸鹽分離沉澱過程是按銀、銅、鎳的先後順序進行析出的。因此要實現其分離,簡單可行的方法是將這些金屬離子轉化成鈉鹽或碳酸鹽的沉澱。

基本介紹

- 中文名:分步沉澱

- 外文名: fractional precipitation

- 領域:冶煉

- 別名1: 分級沉澱

- 別名2:選擇性沉澱

- 學科:冶金工程

分步沉澱的次序,金屬氫氧化物的分步沉澱,鋅Zn2+離子,鎘Cd2+離子,鉻Cr3+離子,銅Cu2+離子,鎳Ni2+離子,分步沉澱法工藝,分步沉澱法溶解沉銀,分步沉澱法除鐵,分步沉澱法銅和鎳的分離,沉銅,沉鎳,總結,

分步沉澱的次序

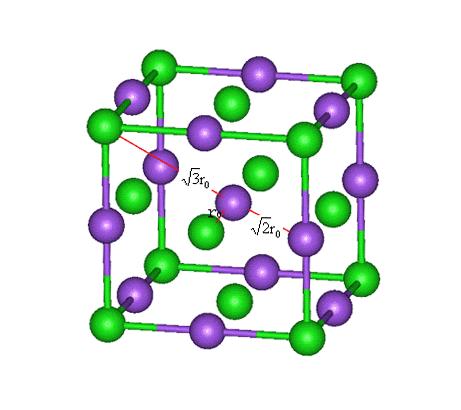

1.對於同種類型的沉澱(如MA型),KSP(溶度積)小的先沉澱。溶解積差別越大,後沉澱的離子濃度就越小,分離效果也就越好。

2.當一種試劑能沉澱溶液中多種離子時,生成沉澱所需試劑離子濃度越小的越先沉澱;如果生成各種沉澱所需試劑離子濃度相差較大,就能分步沉澱,從而達到分離的目的。

3.分步沉澱的次序還與被沉澱的各離子在溶液中的濃度有關。如果將生成沉澱物的離子濃度加以適當改變,也可能改變沉澱順序。

金屬氫氧化物的分步沉澱

鋅Zn2+離子

原始濃度[Zn2+]=16-374mg/L,PH=9-10,效果至 [Zn2+]=1.6-3mg/L

鎘Cd2+離子

PH=9.5-12.5,效果至 [Cd2+]=0.1-0.00075mg/L;

PH=8,效果至 [Cd2+]=1mg/L

鉻Cr3+離子

PH=8.5-9.5,效果至 [Cr3+]=0.02/L;

銅Cu2+離子

原始濃度[Cu2+]=1-1000mg/L,PH=9-10.3,效果至 [Cu2+]=0.15-0.17mg/L

鎳Ni2+離子

原始濃度[Ni2+]=1000mg/L,PH=9.9-10,效果至 [Ni2+]=1.5mg/L

分步沉澱法工藝

浸銅後渣經過硫酸化焙燒後,將酸化渣漿化後cu、Ni、Fe、Ag均以硫酸鹽的形式存在於溶液中,要將這些硫酸鹽分離比較困難。

浸銅後渣硫酸鹽分離沉澱過程是按銀、銅、鎳的先後順序進行析出的。因此要實現其分離,簡單可行的方法是將這些金屬離子轉化成鈉鹽或碳酸鹽的沉澱。因此本體系中所選擇的藥劑是碳酸鈉。而經酸化焙燒後的酸化渣中的鐵,基本上是以三價鐵的形式存在,三價鐵在有鈉離子濃度為5g/L以上的溶液中,只要pH在1.7-1.9,溫度在70-90℃時,可快速以黃鈉鐵礬的形式沉澱,因此,在分步沉澱法的實施過程中,又按銀鐵銅鎳的先後順序進行沉澱分離,完全能夠滿足生產需要。

分步沉澱法溶解沉銀

先將渣用水和稀釋後的母液進行漿化、攪拌,可溶性的金屬這時可溶解成一系列的硫酸鹽溶液。在此之前,冶煉廠對銀的回收幾乎未找到較為合適的辦法,致使大部分的銀流失到鐵渣中,大大降低了銀的回收率。經過摸索,在原有設備的基礎上,將鹼液接到漿化浸出槽的上方,在邊攪拌邊浸出的同時,再加入鹼液,直到pH值到一定值時,停止加鹼,繼續攪拌。在未加鹼的漿化前液中,銀的含量較高。

將溶液中剩餘的銀以碳酸銀的形式沉澱到渣中,且後液中的銀含量可降到0.01 g/L以下,因此決定在漿化槽中加入一定量的鹼液,對銀進行沉澱操作。為了在沉銀過程中不將Cu、Ni、Fe等賤金屬沉到貴金屬渣中,通過多次分析和實驗,將漿化液終點pH值定為1.0以上、溫度為85℃,攪拌時間為2.5h最為合適。

分步沉澱法除鐵

鐵無論在鎳系統還是在銅系統都是一種不易除去的雜質,鐵量越高,則電效越低,還影響鎳和銅的化學品級率,因此將金屬回收工段作為銅和鎳系統的主要排雜工序。然而要想用中和承解法將含鐵30g/L的漿化浸出液中的鐵除去,不但不好過濾,且鎳、銅損失較大。因此冶煉廠採用的除鐵工藝是黃鈉鐵礬除鐵法工藝。

(1)溫度:從黃鈉鐵礬除鐵法的原理可以看出:這種化學反應是吸熱反應,溫度越高,反應越迅速,一般應控制在90℃;但從現場狀況來看,原浸出液中含鎳70~80 g/L,,含銅40 g/L,,含鈉在50~70 g/L,含鐵30 g/L,總金屬濃度較高,粘度較大,若較長時間將溫度控制在90℃以上,很快就有鎳和銅等金屬的硫酸鹽結晶產生,從而降低鎳、銅的回收率。

(2)pH值:黃鈉鐵礬的成礬pH值在1.7~1.9就可進行,但是在礬的生成過程中不停地有硫酸產生,致使pH值下降,因此為了保證成礬的連續性和除鐵的徹底性,必須不停地加入鹼溶液。因此pH值最好穩定地控制在2.0~2.2,直到pH值不再下降時方可停止加鹼。

(3)風量:由於在原溶液中,鐵的存在形式有Fe2+和Fe3+,Fe3+在除鐵過程中較易除去,而Fe產生水解的pH值為6.0以上,在除鐵過程中無法提前除去,因此在除鐵之前通人富氧或低壓風,利用其中的氧將Fe2+氧化成Fe3+,即經濟又便於操作。經過現場論證,通風量應控制在60~80 N·m3/h·槽,經過5~6 h後,即可將含鐵降到1.0 g/L以下,便可進行壓濾,完全能滿足生產需要。

分步沉澱法銅和鎳的分離

除鐵後液中還含有大量的銅和鎳,根據鎳和銅溶度積的不同,可先對銅進行分離.但在實踐過程中,要想完全分離兩種金屬離子卻很難。若將銅完全沉澱,則有大量的鎳也沉澱出來,將會大大地降低碳酸銅的純度;而要想將鎳儘量少地沉澱到碳酸銅中,溶液中的銅又不能完全沉下來.通過多年的實踐,根據現場實際靈活調整操作。

沉銅

採用碳酸鈉溶液對除鐵後液進行中和,pH值控制在一定值時,則有大量的綠色的鹼式碳酸銅生成,在中和的過程中,採用多點加鹼的方式加鹼,且鹼液儘量以細小的液珠與溶液接觸,這樣可避免因局部過鹼產生共沉的現象發生。

沉鎳

沉銅後漿液經板框過濾後,濾液進入沉鎳槽,繼續用鹼液中和,為了確保鎳的充分回收,必須將終點pH值控制在8.2以上。檢測pH值達到要求且保持不再下降,便可上板框進行過濾。

總結

(1)通過現場實踐,分步沉澱法能處理有價金屬品種較多的溶液,具有操作方便,設備簡單,工藝易控制,投資少,回收率高等特點,完全適合現場生產。

(2)不足之處是每道工序中分離的終極產品不是很純淨,如鐵渣中的鎳含量還有2%左右,銅含量2%~2.5%,銀含量100 g/t左右,有待於通過工藝控制或設備改造,進一步提高各種金屬的分離效果。