介紹

凸緣是在零件上面起到補強作用的附加部分。凸緣可以降低擠壓力,提高零件壽命。常用於管道的連結部分和聯軸器上。

類別

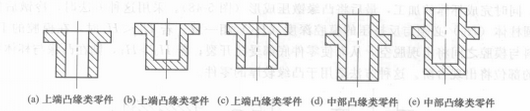

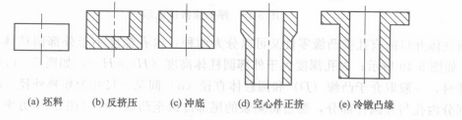

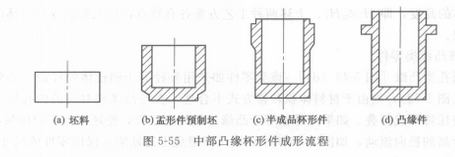

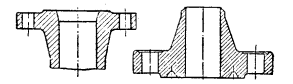

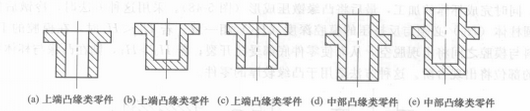

根據凸緣在零件上所處的

位置,可分為凸緣在上端[圖1(a)~(c)]和凸緣在中部兩大類[圖1-44(d)、(e)],每類又可分為通孔和盲孔兩種。該類零件由於形狀較複雜,擠壓工藝性不好,採用單純的正擠或反擠在一道擠壓工藝中完成是很困難的。設計該類工藝方案時,重點是凸緣部分所需材料體積的準備。成形凸緣的

基本方法是

擠壓和

冷鐓。凸緣以外的部分形狀採用擠壓成形,大多數的凸緣形狀主要採用冷鐓,或者是以冷鐓為主要成形方法的鐓擠結合。下面分別敘述各種類型的凸緣類零件的成形方法。

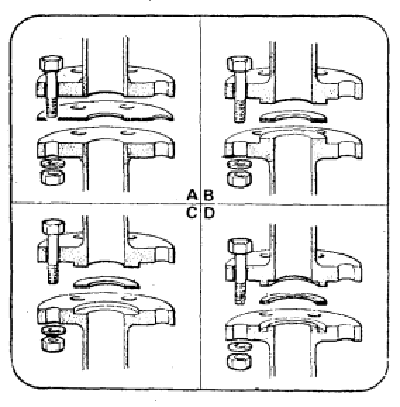

圖1 基本類型

圖1 基本類型凸緣在上端的凸緣類零件

(1)通孔類凸緣[圖1(a)]該類零件的特點是凸緣位於上端,並且具有通孔,是凸緣類零件中成形較容易的一

圖2 工序

圖2 工序種。一般可採用管狀坯料

正擠壓成形,也可採用實心坯料,先反擠壓制坯、沖底,然後正擠空心件。凸緣尺寸與厚度相比較大時,為了合理分配變形量,降低擠壓力,提高模具壽命,通常分兩道工序成形。首先在錐形凹模內進行正擠,在相當於凸緣部位上成形出一個粗大的部分,然後進行變形程度較小的冷鐓粗。如圖2所示就是採用上述成形方法的典型擠壓工藝(包括制坯工序在內)。如果凸緣較小,材料塑性也比較好,可以直接正

擠成形。

(2)盲孔類凸緣[圖1(b)、(c)]該類零件盲孔形式有:凸緣上開口[圖1(b)]和圓柱體開口[圖1(c)]兩種。前種零件可以採用三種工藝方法成形。

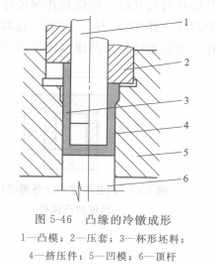

圖3

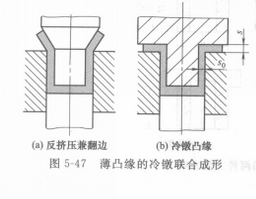

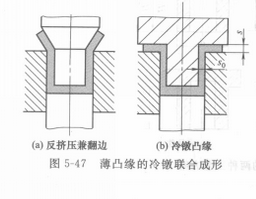

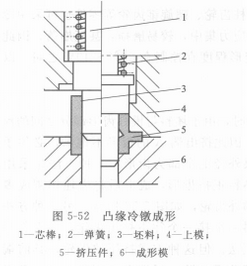

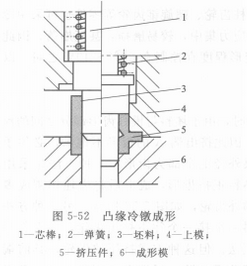

圖3第一種方法是在反擠壓的杯形坯料上直接進行冷鐓凸緣[圖3],不過這種方法只適用於凸緣比較小的場合。

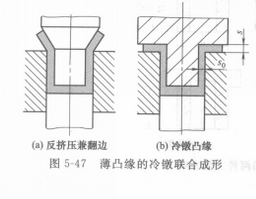

第二種方法採用反擠壓在壓製出杯形件的同時,在凸緣相應部位上利用凸模錐面的翻邊作用,預製出一個大致的中間形狀,然後再進行冷鐓凸緣[圖4]。採用

圖4

圖4該方法,必須嚴格控制反擠杯形件時的壁厚偏差。如果壁厚偏差過大,在凸模錐面的翻邊過程中,由於擠壓材料不均勻變形而引起的附加拉應力,這極易造成變形部分的邊緣開裂,尤其在材料塑性較差時,擠壓錐形的深度與外徑愈大,開裂愈嚴重。這種工藝方法對材料、模具、擠壓設備精度等方面有較嚴格的要求,適用於材料塑性較好,凸緣厚度s小於筒壁厚度s0的工件。

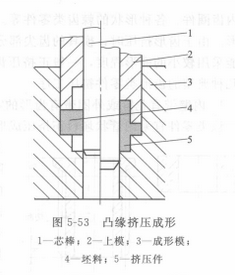

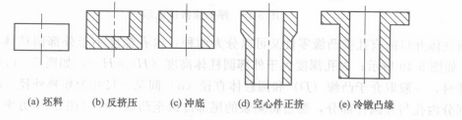

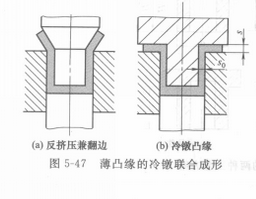

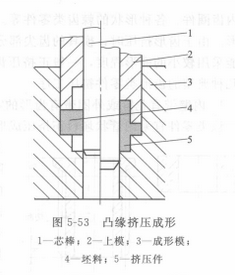

第三種方法首先在實心坯料上鐓出凸緣,然後再反擠成形。反擠瞬間凸緣隆起,形成一個自然的錐形,當凸

圖5

圖5模進入模腔後,成形的部位則作剛性平移,同時完成杯體的加工,最後將凸緣鐓壓成形[圖5]。採用這種方法時,冷鐓後的實心圓柱體(Ho)必須與反擠壓的模腔深度(H1)相一致。若Ho<H1時,在模腔的下部,坯料與模腔之間將出現脫空,從而使零件底部受拉開裂;若Ho>H1,則在凸緣與杯體相連線的部位將出現台階。這種方法適用於凸緣較厚的零件。

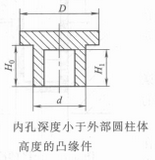

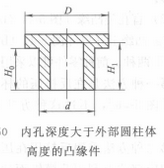

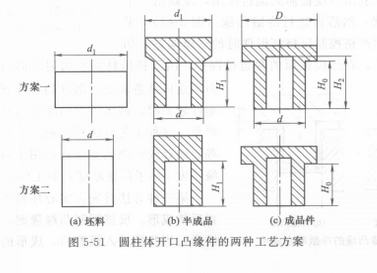

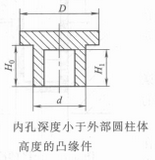

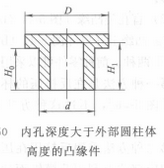

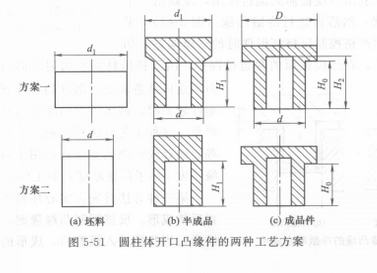

圓柱體開口的盲孔類凸緣零件又可以分為兩種:內孔深度小於外部圓柱體高度(H1≤H0),如圖6所示;內孔深度大於外部圓柱體高度(H1≥Ho),如圖7

圖6

圖6 圖7

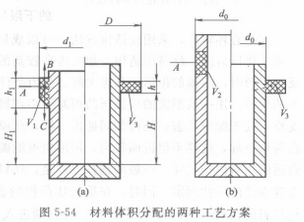

圖7所示。成形該類零件時,一般取介於凸緣(D)和圓柱體直徑(d)間某一尺寸為坯料外徑(d1)。首先正

擠出部分內孔與外圓柱部分,然後將剩餘的尾部冷鐓至凸緣尺寸(圖8方案一)。為了避免正擠時圓柱體孔口產生收口或脹口現象,以及冷鐓凸緣時產生孔徑脹大缺

圖8

圖8陷,在設計半成品形狀與尺寸時,應使其孔深尺寸與擠壓圓柱部分的高度相等,並且小於或等於成品圓柱體的高度,即H1≤H0。也可以選取外徑等於圓柱體直徑的坯料,採用正擠或反擠製成筒形件,然後再冷鐓出凸緣(圖8方案二)。根據同樣的道理,半成品的孔深也應小於或等於成品圓柱體的高度,即H1≤H0。上述兩種工藝方案各有特點,應根據凸緣的具體的形狀與尺寸來選取。

中部凸緣類零件

(1)通孔類凸緣[圖1(d)] 該類零件如採用外徑等於圓柱體外徑的空心管直接冷鐓出凸緣(圖9),則由於材料體

圖9

圖9積轉移方式不合理,在與凸緣相對應的內孔壁上產生環溝,繼續擠壓將形成摺疊。如採用外徑等於凸緣外徑的空心管,使坯料與模腔接觸,可以有效地控制金屬的徑向流動,如圖10所示,就可以避免上述缺陷,保證零件的尺寸精度。

圖10

圖10(2)

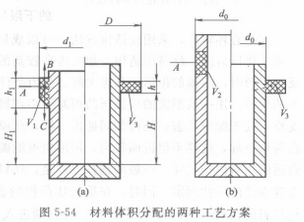

盲孔類凸緣[圖1(e)]該類零件的凸緣位於筒體的中部位置。設計半成品形狀與尺寸時,除了考慮到在成品凸緣相對應的半成品部位上,要預先貯備適量的金屬,使貯備的金屬體積

,同時在成形時,簡體部分或多或少要擠入模具中。這樣在冷鐓中包含一定的擠壓成分,

可適當限制金屬的徑向流動,縮短其流經的距離,避免內孔徑脹大與凹陷的產生。這種鐓擠的最理想狀態是,凸緣、凸緣以上圓筒形部分及向下擠入凹模部分的三種變形過程同時進行,金

圖11

圖11屬同時達到模壁,同時充滿模腔.這種工藝方案如圖11(a)所示。而如圖11(b)所示的工藝方案則在筒形半成品上直接冷鐓凸緣,雖然也預先貯備適量的金屬,但由於金屬徑向流經較長,使筒壁彎折,形成內孔摺疊缺陷。

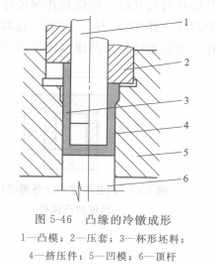

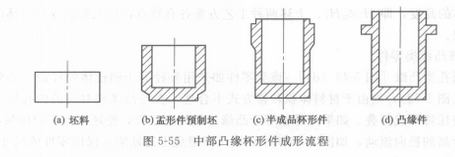

該工藝方案的成形流程還可以採用反擠壓製成盂形件,再正擠出半成品杯形件,然後冷鐓凸緣(圖12)。

圖12

圖12連線

凸緣連線分為無墊片的和有墊片的。

在無墊片的凸緣連線中,是靠精細加工密封面和加以很大的壓力來達到密封的。這種凸橡迪接的密封

面可以是平的、錐形的或一個密封面是錐形的而另一個是球形的。

有墊片的凸緣連線,根據墊片的形膚而製成蒂帶有各種形狀的密封面。墊片有:a)平滑墊片(石棉橡膠

片、紙板、橡膠片、鋁片、銅片和鋼片);b)波紋石棉金屬墊片(由鋁片或不鏽鋼片製成外殼的石棉墊片);c)

齒形墊片(鋼3X 13或1X 18 H9);d)透鏡形墊片(金屬)和 e)卯形截面的墊片(金屬)。

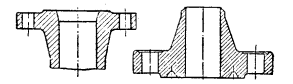

當採用平滑墊片、波紋墊片和齒形墊片時,凸緣上的密封面應是平的。當採用透鏡形墊片時,密封面應是

錐形的(圖13左);採用卯形截面的墊片時,密封面應帶有溝槽(圖13右)。

圖13

圖13 圖1 基本類型

圖1 基本類型 圖2 工序

圖2 工序 圖3

圖3 圖4

圖4 圖5

圖5 圖6

圖6 圖7

圖7 圖8

圖8 圖9

圖9 圖10

圖10

圖11

圖11 圖12

圖12 圖13

圖13