基本介紹

- 中文名:凝固收縮

- 外文名:solidificationcontraction

- 性質:從凝固開始到凝固完畢減少尺寸

- 特點:凝固溫度範圍大收縮率大

- 學科:冶金工程

- 領域:冶煉

凝固收縮是指溫度由液相線降到固相線所發生的體積收縮.它只與鋼的化學成分(主要是含碳量——對碳鋼而言)有關係。從凝固開始到凝固完畢.同一類合金,體積和尺寸...

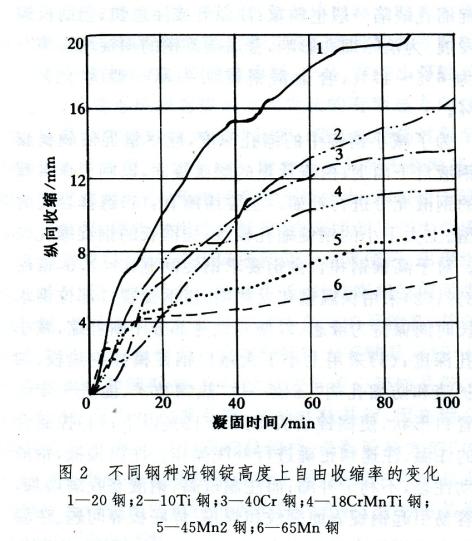

鋼錠凝固收縮(ingot solidification shrink—age),是指鋼液在冷卻和結晶過程中所發生的體積收縮。鋼錠的凝固收縮包括液態收縮、結晶收縮和固態收縮三部分。...

收縮係數是工程中常見的物理量之一,某些物體由於自身成分變化、外界溫度變化、自身結構變化以及相變常常會導致體積收縮。收縮係數常指的是收縮率與收縮因子量的比值。...

鑄造合金收縮是鑄件中許多缺陷,如縮孔、縮松、熱裂、應力、變形和裂紋等產生的基本原因,是合金的重要鑄造性能之一,對鑄件質量有著很大的影響。...

焊接變形的收縮餘量始終是一個比較複雜的問題,對接焊縫的收縮變形與對接焊縫的坡口形式、對接間隙、焊接線的能量、鋼板的厚度和焊縫的橫截面積等因素有關,坡口大、...

線性收縮率是指聚丙烯灃射成型收縮研究進展方向上尺寸的收縮率,如式所示。r—rS.一竺≮』土×1()0%(2)』一J式中s——注射成型製品的線性收縮率,%L模腔尺...

乾燥收縮是指混凝土硬化後受到乾燥或者外界高溫的影響其內部水分不斷蒸發流失,由內而外變乾燥的現象。水泥的品種,膠凝材料的總量以及單位用水量都將影響混凝土的乾燥...

收縮儀用於實時全過程自動測量早齡期混凝土收縮變形特性、環境溫濕度狀況,試驗過程簡單,試驗方法精確度高,數據準確可靠,可供後期進行更深入的科學研究。...

金屬的凝固是指金屬由液態向固態的相變過程,所涉及的範圍比較廣泛,包括從巨觀上研究鑄錠及鑄件的巨觀結構、缺陷及巨觀偏析;同時研究其顯微結構,包括晶粒大小、取向和...

凝縮:凝聚。分散的物資凝固收縮成塊兒...... 分散的物資凝固收縮成塊兒V百科往期回顧 詞條統計 瀏覽次數:次 編輯次數:2次歷史版本 最近更新: 創建者:加油鈺鈺...

縮松是指鑄件最後凝固的區域沒有得到液態金屬或合金的補縮形成分散和細小的縮孔。常分散在鑄件壁厚的軸線區域、厚大部位、冒口根部和內澆口附近。當縮松與縮孔容積...

縮孔是指鋼錠澆注及其他鑄件燒注時凝固於鑄件頂部因收縮而產生的巨觀空隙缺陷。若縮孔清除不淨,則在鑄錠軋製成型材後在斷面的中心部位輯形成皺褶或孔洞,其附近往往...

鋼錠縮孔是鎮靜鋼鋼錠頭部中心部位的漏斗狀空腔。縮孔的形成一般是在液體金屬由澆注溫度降至凝固溫度的過程中,因其自身的液態收縮和凝固收縮,在金屬內部產生孔洞,此...