從80年代末,世界上歐、美、日等很多汽車生產廠家與鋁業公司合作就加強了對鋁製汽車車身的研究,並取得了令人鼓舞的成就。 1995年德國奧迪公司首先開始批量生產鋁製車身,把車身用鋁的研究推向了高潮,鋁合金在整車使用材料中的比例逐年提高。1990-1998這8年間,北美汽車工業的用鋁量增長了102%。全鋁車身可減輕車身重量,對環保大有益處。但是也因為鋁自身的特性,目前全鋁車身還存在著一些問題。

基本介紹

- 中文名:全鋁車身

- 類別:汽車製造

- 相關領域:車輛工程與設計,製造

- 代表類型:德國車

從80年代末,世界上歐、美、日等很多汽車生產廠家與鋁業公司合作就加強了對鋁製汽車車身的研究,並取得了令人鼓舞的成就。 1995年德國奧迪公司首先開始批量生產鋁製車身,把車身用鋁的研究推向了高潮,鋁合金在整車使用材料中的比例逐年提高。1990-1998這8年間,北美汽車工業的用鋁量增長了102%。全鋁車身可減輕車身重量,對環保大有益處。但是也因為鋁自身的特性,目前全鋁車身還存在著一些問題。

從80年代末,世界上歐、美、日等很多汽車生產廠家與鋁業公司合作就加強了對鋁製汽車車身的研究,並取得了令人鼓舞的成就。 1995年德國奧迪公司首先開始批量生產鋁製...

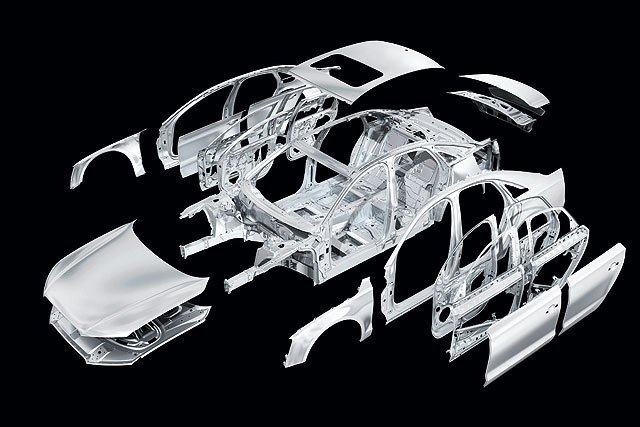

全鋁車身框架結構(ASF)是高強度全鋁框架結構,它整合了所有的平面構件。...... 全鋁車身框架結構(ASF)是高強度全鋁框架結構,它整合了所有的平面構件。...

但由於鋁合金的物理特性與鋼相差很大,傳統的工頻電阻焊工藝不能完成全鋁車身的生產,因此鋁合金車身的焊接有獨特的生產工藝流程。在全鋁車身中,底盤及車身骨架一般...

1993年秋天,在東京汽車展上,奧迪展示了世界第一輛採用全鋁車身框架結構(ASF)的汽車,宣布了一個全新汽車時代的開始。1994年3月,作為奧迪V8型轎車的改進車型,全鋁...

奧迪A2是奧迪公司推出、大批量生產的全鋁轎車。1997年,當奧迪在法蘭克福車展把名為Al2全鋁車身的概念車帷幕揭開時,第一次向世人展示了其前衛外形與結構。時過...

由於輕量化效果明顯,鋁合金在車身上的套用正在擴大。如1990年9月開始銷售的日本本田NSX車採用了全鋁承載式車身,比用冷軋鋼板製造的同樣車身輕200kg,引起全世界的...

汽車車身外殼絕大部分是金屬材料,鋼板、碳纖維、鋁、強化塑膠等,不同用途的汽車外殼、不同部位的材料不同。一般是鋼板,奧迪高檔車是鋁,賽車是碳纖維,悍馬H2的...

愛普車輛(中國)有限公司是一家生產經營客車全鋁車身、鋁合金艙門、汽車電器等的公司。...

蘭博基尼工程師運用了奧迪的全鋁車身技術,在此領域奧迪處於領導地位,最後的解決方案是一個鋁擠壓部件焊接到鋁鑄焊基架的鋁質空間車架。該結果車架,表面鋁車身部件依據...

本田NSX是日本汽車製造商本田於1990年至2005製造的一款跑車,擁有全鋁車身,中置後驅布局,使用具有本田VVT和VTEC技術的V6發動機。NSX是首輛採用F1設計理念打造的超跑,...