原料準備

破碎階段

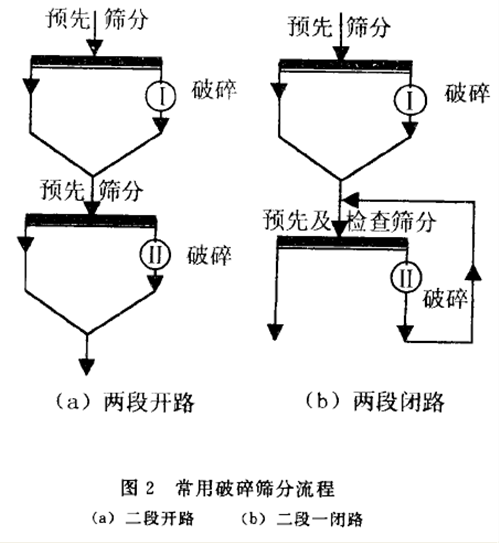

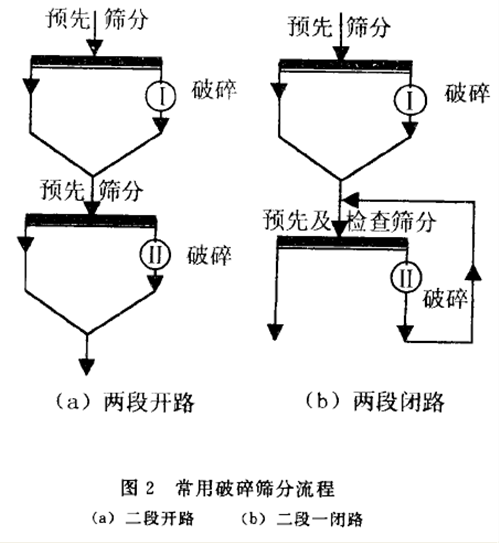

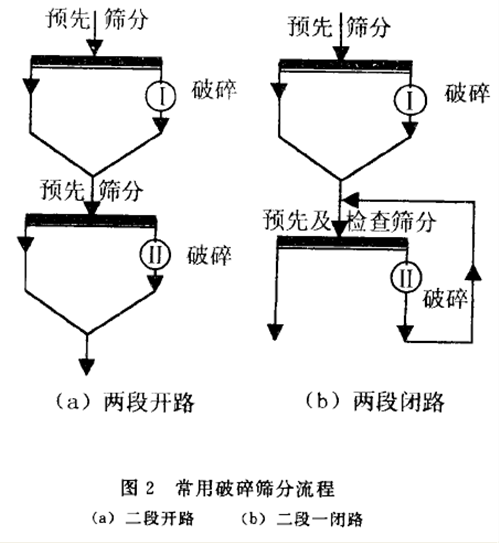

一般採用兩段開路破碎或兩段一閉路破碎流程(圖2)。含金物料經過

預先篩分,篩上粗物料進入一段破碎,破碎後再經二段篩分破碎後即進入磨礦作業。作業的目的主要控制各段

破碎比和保證二段破碎產品的粒度,採用二段一閉路流程更能嚴格保證破碎物的粒度。一般各段破碎比為3~5,太大或太小均不利於提高破碎效率、降低成本和保護設備。二段破碎產品粒度應小於1~1.5cm,最大不超過3cm,可以通過調節破碎機排礦口尺寸來控制。生產中要貫徹“預先篩分,多破少磨”的原則。

常用破碎篩分流程

常用破碎篩分流程磨礦階段

多採用兩段兩閉路磨礦流程。第一段閉路磨礦分級流程由

格子型球磨機和

螺旋分級機組成。第二段閉路磨礦分級流程由溢流型球磨機和

水力旋流器組成。將第二段閉路磨礦分級流程的預先分級和檢查分級合併在一起有利於提高磨礦效率和保證產品細度。破碎好的含金物料經過第一段閉路磨礦分級流程後,礦漿中一200目含量為55%一65%。再經過第二段閉路磨礦分級流程後礦漿中一200目物料含量就可達90%一95%以上,符合全泥氰化工藝的細度要求。本段作業主要控制磨礦濃度、溢流濃度和溢流細度。一般磨礦濃度:第一段為75%一80%,第二段為60%~65%;溢流濃度:第一段為25%~30%,第二段為14%一20%;溢流細度(一200目含量):第一段為55%~65%,第二段為90寫一95%以上。磨礦濃度的控制主要通過調節給水量、給礦量和返砂比等,若磨礦濃度偏高,則增加給水量、減少給圖3兩段兩閉路磨礦流程礦量,增大返砂比等,反之亦然。溢流濃度的控制可以通過調節溢流給水量,溢流堰高低,進礦口,排礦口、溢流口大小等,而溢流細度的控制則要調節溢流堰高低、溢流口大小及鋼球量、鋼球配比、返砂比,磨礦濃度,溢流濃度等。總之,在磨礦作業中各項技術參數都是互相聯繫,相輔相成、相互制約的,因此在調節控制的過程中要綜合考慮,協調作用。

除屑作業

多級除屑流程。第一級除屑作業設在碎礦前,要人工撿出原礦中木屑等雜物。第二級除屑作業設在螺旋分級機的溢流處,採用孔徑為2~3mm的平面篩板。第三級除屑作業設在水力旋流器給礦前,採用20目的平面篩網。第四級除屑作業設在濃縮脫水前,採用24~28目的

弧形篩。

本段作業須及時清除篩上雜物,並經常檢查篩網使用情況,發現損壞及時更換,以保證礦漿的除屑質量。

礦漿在氰化浸出前需要嚴格除屑是因為原礦帶進的木屑,砂礫、導火線、編織袋的碎片、渣子等雜物,容易造成水力旋流器的進漿口及沉砂口,濃縮機的排礦口、管道、級間篩等部位的堵塞;砂礫的存在會增大活性炭的磨損;木屑等的存在會吸附已溶金而造成金的流失,木屑還可能在再生窯中轉變為易碎炭而降低金的實收率。因此,除屑作業非常重要,要按由粗到細的順序儘可能地多設除屑篩網層級。

製漿階段

主要在濃縮機中進行,多採用

高效濃密機、單層濃縮機或多層濃縮機。符合全泥氰化炭漿法提金工藝條件的礦漿,其礦漿濃度為40%一45%,礦漿PH值為10一11,而由磨礦作業輸送來的礦漿濃度為14%一20%,PH值為7~10。本段作業需通過調節濃縮機底流量和絮凝劑用量來控制礦漿濃度,通過調節加進球磨機中的石灰量或加入濃縮機中的氫氧化鈉量來控制礦漿的PH值,使之符合下一步浸出吸附作業要求。

攪拌氰化浸出

攪拌氰化浸出又稱預浸作業,一般由兩個高效節能

浸出槽(l號槽和2號槽)串聯組成。礦漿由上段作業輸送到1號槽,再由1號槽自流進入2號槽。本段作業主要是控制浸出礦漿中氰根離子濃度和氧含量。適宜的氰根離子濃度為0.05%一0.08%,通過調節氰化鈉的給藥量來控制。礦漿中氧含量通常用充氣量和充氣壓力來表示,一般充氣量為0.02m3/m3·min,充氣壓力為100KPa。生產中通常以礦漿表面均勻彌散5~15mm直徑的小氣泡為宜,通過調節氣泵總閥門和各槽的充氣閥門加以控制。

活性炭吸附

礦漿氰根濃度

比攪拌氰化浸出階段略低,為0.02%一0.05%,而且由3號槽向以後各槽逐漸降低,7號槽最低為0.02%一0.03%。通過調整氰化鈉的添加量來控制。

礦漿氧含量

比攪拌浸出階段略低,通過調節各槽充氣閥門控制。

底炭密度

底炭密度即為每升礦漿中活性炭的含量,一般為10~15g/L。為了保證金的回收率,通常7號槽的底炭密度略高,為15一20g/L。底炭密度可以通過調節加炭量、串炭量、提炭量來控制。

串炭速度

串炭速度又稱串炭頻率,是指單位時間內的串炭次數。根據對吸附系統中金的質量平衡研究,串炭速度與炭載金量的乘積是一個常數。為保持適宜的炭載金量,就要選擇一定的串炭速度,一般為一天串炭一次。

串炭量

為保持吸附系統金總量平衡,保持槽內或槽之內炭的吸附性能,串炭量應與槽中儲存的活性炭量之間有一個適宜的百分比,這個比值一般為10一20%。調節串炭時間的長短可以控制串炭量的大小。

炭載金量

在確保吸附率的前提下,炭載金量儘可能高,但炭載金量越高,金在吸附系統中的儲存量就越多,資金周轉就會受到影響,因此適宜的炭載金量、合理的串炭制度,對炭漿廠來說是非常重要的。一般最終載金炭金含量為4~6g/kg,可以通過調節提炭量來控制。

尾液金含量

尾礦漿溶液中金含量一般為0.02~0.1g/m3,超過這一數值時則說明活性炭吸附有問題,吸附率降低了,可以通過增加底炭密度、降低載金炭含量、縮短串炭時間等方法來控制。

尾礦品位

一般為0.2~0.3g/t,最高不超過0.5g/t。此技術指標的調節控制較為複雜,在現有的設備工藝上可以通過提高磨礦細度、降低礦漿濃度、減少處理量、延長浸出時間等方法綜合調節控制。

總之,上述各項技術指標都不是孤立的,而是互相聯繫的、統一的有機整體,任何一種調節方法所起的作用也不是單方面的,所以在生產操作中要根據具體情況,綜合考慮,找出最佳的調控措施,以提高金的總回收率,達到最好的經濟效益。

解吸電積

載金炭的解吸電積作業多採用加溫加壓

解吸、高溫常壓電積聯合閉路循環工藝流程,有較成熟的自動化控制程度較高的解吸電積裝置。解吸電積液的配製:1%濃度的NaOH和1%濃度的NaCN混合溶液。電積槽陽極為帶孔的不鏽鋼板,陰極為專用的優質鋼棉。在生產操作中只要經常觀察設備上的各種儀表並觸動或旋動設備上的各種按鈕或旋扭以控制解吸電積作業的溫度、壓力、流量、電壓和解吸電積時間即可達到較理想的解吸電積效果。一般解吸溫度為105℃,壓力為2000Kpa,時間為14~16h(當解吸柱溫度達到70℃時開始計時)。電積溫度為70℃一80℃,電壓為3~4V,電積液流量為300L/h。以上各項技術參數較容易控制而且比較穩定,例如煙臺鑫海公司礦山設計院就是根據全泥氰化炭漿法來處理金礦,並加入一些創新工藝,最後所得金的品位有保證並且回收率有很大提高,受高度好評。

提純鑄錠

本階段作業需在嚴格的監督和保衛條件下進行。按金銀冶煉的正規方法應先將電積金泥進行火法粗煉,使其中的金銀形成粗金銀錠,然後再集中從金銀錠中進一步分離提純金和銀。但是,為了加快資金周轉,也可以採用把電積金泥直接分離提純、熔煉鑄錠的方法。

金泥的分離提純(酸法)

l)先在金泥中加入一定量的鹽酸,充分反應以除去殘餘鋼毛和部分其它濺金屬,過濾洗滌後再加入一定量的硝酸,充分反應除去大部分銀和其它濺金屬,再過濾洗滌。本步驟主要是控制酸的加入量、反應時間及洗滌程度。酸的用量與金泥含雜質多少有關,反應時間要根據反應條件和實際反應情況確定,但一般反應時應不少於.2一3h。洗滌程度至關重要,每次洗滌都必須達到中性,用熱水洗滌要快些。

2)向洗滌好的金泥中分次加入3一4倍重量的王水,攪拌溶金,後期加熱煮沸,使金以離子狀態進入溶液中,過濾得含金溶液和沉渣。本步驟應注意初加王水時反應劇烈,要防止金液外溢。溶金反應時間,一般不低於2~3h,要注意觀察沉渣顏色的變化。

3)向含金溶液中加入過量的無水亞硫酸鈉即可得到海棉金。在此之前首先要把含金溶液趕酸至PH一6~7。加無水亞硫酸鈉時要小量逐漸地加,直至過量,同時還要不斷加熱攪拌。

海棉金的熔煉鑄錠(焦炭爐)

1)在海棉金中加入硼砂10%~15%、碳酸鈉5%~10%、玻璃粉3%~5%,混勻後裝入經過預熱的石墨增禍內,置入爐中熔煉。熔煉總時間1.5~2.0h,熔煉溫度1200~1300℃。本步要注意控制爐溫和熔煉時間,並經常觀察鉗竭放置情況及竭內物料熔化情況。

2)熔化充分後,用夾鉗取出增渦,將熔體倒入鑄模內。本步驟應注意鑄模須經過預熱,並在內面均勻熏一層厚lmm的黑煙。澆鑄時應注意先慢再快後慢順序,澆鑄時間10秒鐘。取出金錠後先在稀硝酸或鹽酸溶液中浸泡約5一10min,再用清水洗去酸,然後在酒精中浸泡片刻、取出擦乾即可,金錠成色99.9%。

活性炭再生

酸法活化再生

活性炭每使用一個循環—吸附~解吸—都要進行酸法活化再生。具體操作是用3%一5%濃度的鹽酸溶液與脫金炭在酸洗容器中攪拌1.5~2h後用清水洗滌,再用1%濃度的NaOH溶液沖洗直到中性為止。酸法活化再生主要是除去吸附在活性炭上的鈣、鎂、鈉等酸溶物。應該注意在酸處理過程中會產生劇毒的氫氰酸,必須採取適當的措施以保證安全。

火法活化再生

一般活性炭每使用5一10個循環就進行一次火法活化再生處理。火法活化再生是在鋼管窖中進行的,鋼管窖的加熱區有兩個。第一加熱區溫度為600℃,產生蒸汽氣氛。第二加熱區溫度在650℃以上,炭在此區完成活化再生。具體操作是把濕炭從鋼管窖的給料端加入,鋼管在旋轉過程中把炭輸送到排料端排出,炭經空氣冷卻後即可投入使用。火法活化再生主要是通過熱處理的辦法來消除有機物結垢對炭的活性影響。

含氰污水處理

本段作業由兩個污水處理槽串聯組成,採用鹼氯法處理。即在鹼性條件下直接把

漂白粉加入污水處理槽,攪拌、氧化分解污水中的氰化物,從而達到解毒、淨化、消除污染的目的。實際生產中通過調節漂白粉用量來使污水中氰根濃度低於0.5mg/L,然後將污水泵入沉澱池或尾礦庫進行自然降解。全泥氰化炭漿法提金冶煉工藝對礦石的適應性強,具有工藝流程簡化、工序簡單、投資小、成本低、工藝過程穩定、易於操作、金的總回收率高等特點,是當前國內國際比較流行的金礦選礦工藝,也是金礦選礦發展的趨勢。

常用破碎篩分流程

常用破碎篩分流程

常用破碎篩分流程

常用破碎篩分流程