焚燒爐設計原則

垃圾焚燒爐設計的基本原則是使廢物在爐膛內按規定的焚燒溫度和足夠的停留時間,達到完全燃燒。這就要求選擇適宜的爐床,合理設計爐膛的形狀和尺寸,增加垃圾與氧氣接觸的機會,使垃圾在焚燒過程中水氣易於蒸發、加速燃燒,以及控制空氣及燃燒氣體的流速及流向,使氣體得以均勻混合。

爐型

選擇爐型時,首先應看所選擇爐型的燃燒形態(控氣式或過氧燃燒式)是否適合所處理的所有廢物的性質。過氧燃燒式是指第一燃燒室供給充足的空氣量(即超過理論空氣量);控氣燃燒式(缺氧燃燒)即第一燃燒室供給的空氣量約是理論空氣量的70%~80%,處於缺氧狀態,使垃圾在此室內裂解成較小分子的碳氫化合物氣體、CO與少量微細的炭顆粒,到第二燃燒室再供給充足空氣使其氧化成穩定的氣體。由於經過階段性的空氣供給,可使燃燒反應較為穩定,相對產生的污染物較少,且在第一燃燒室供給的空氣量少,所帶出的粒狀物質也相對較少,為目前焚燒爐設計與操作較常使用的模式。

一般來說,過氧燃燒式焚燒爐較適合焚燒不易燃性廢物或燃燒性較穩定的廢物,如木屑、紙類等;而控氣式焚燒爐較適合焚燒易燃性廢物,如塑膠、橡膠與高分子石化廢料等;爐排型焚燒爐適用於生活垃圾;旋轉窯焚燒爐適宜處理危險廢物。

此外,還必須考慮燃燒室結構及氣流模式、送風方式、攪拌性能好壞、是否會產生短流或底灰易被擾動等因素。焚燒爐中氣流的走向取決於焚燒爐的類型和廢物的特性。多膛式焚燒爐的取向通常是垂直向上燃燒的;迴轉窯焚燒爐通常是向斜下方向燃燒;而液體噴射式焚燒爐、廢氣焚燒爐及其他圓柱形的焚燒爐可取任意方向,具體形式取決於待焚燒的廢物形態及性質。當燃燒產物中含有鹽類時,宜採用垂直向下或下斜向燃燒的設計類型,以便於從系統中清除鹽分。

焚燒爐的爐體可為圓柱形、正方形或長方形的容器。旋風式和螺旋燃燒室焚燒爐採用圓柱形的設計方案;液體噴射爐、廢氣焚燒爐及多燃燒室焚燒爐雖然既可以採用正方形也可以採用長方形的設計,但是圓柱形燃燒室仍是較好的結構形式。將耐火的頂部設計成正方形或長方形往往是非常困難的。大型焚燒爐二次燃燒室多為直立式圓筒或長方體,頂端裝有緊急排放煙囪,中、小型焚燒爐二次燃燒室則多為水平圓筒形。

送風方式

就單燃燒室焚燒爐而言,助燃空氣的送風方式可分為爐床上送風和爐床下送風兩種,一般加入超量空氣100%~300%,即空氣比為2.0~4.0。對於兩段式控氣焚燒爐,在第一燃燒室內加入70%~80%理論空氣量,在第二燃燒室內補足空氣量至理論空氣量的140%~200%。二次空氣多由兩側噴入,以加速室內空氣混合及攪拌混合程度。從理論上講強制通風系統與吸風系統差別很小。吸風系統的優點是可以避免焚燒煙氣外漏,但是由於系統中常含有焚燒產生的酸性氣體,必須考慮設備的腐蝕問題。

爐膛尺寸的確定

垃圾焚燒爐爐膛尺寸主要是由燃燒室允許的容積熱強度和垃圾焚燒時在高溫爐膛內所需的停留時間兩個因素決定的。通常的做法是按爐膛允許熱強度來決定爐膛尺寸,然後按垃圾焚燒所必需的停留時間加以校核。

考慮到垃圾焚燒時既要保證燃燒完全,還要保證垃圾中有害組分在爐內一定的停留時間,因此在選取容積熱強度值時要比一般燃料燃燒室低一些。

焚燒爐設計參數

焚燒爐的設計主要與被燒垃圾的性質、處理規模、處理能力、爐排的機械負荷和熱負荷、燃燒室熱負荷、燃燒室出口溫度和煙氣滯留時間、熱灼減率等因素有關。

(1)垃圾性質。垃圾焚燒與垃圾的性質有密切關係,包括垃圾的三成分(水分、灰分、可燃分)、化學成分、低位熱值、相對密度等。同時由於垃圾的主要性質隨人們的生活水平、生活習慣、環保政策、產業結構等因素的變化而變化,所以必須儘量準確地預測在此焚燒廠服務時間內的垃圾性質的變化情況,從而正確地選擇設備,提高投資效率。為使設備容量得到充分利用,一般採用工廠使用期的中間年的垃圾性質和垃圾量作為設計基準,並且可以採用分期建設的情況進行。

(2)處理規模。焚燒爐處理規模一般以每天或每小時處理垃圾的重量和煙氣流量來確定,必須同時考慮這兩者因素,即使是同樣重量的垃圾,性質不同,也會產生不同的煙氣量,而煙氣量將直接決定焚燒爐後續處理設備的規模。一般而言,垃圾的低位熱值越高,單位垃圾產生的煙氣量越多。

(3)處理能力。垃圾焚燒廠的處理能力隨垃圾性質、焚燒灰渣、助燃條件等的變化而在一定範圍內變化。一般採用垃圾焚燒圖來表示焚燒爐的焚燒能力。

(4)爐排機械負荷和熱負荷。爐排機械負荷是表示單位爐排面積的垃圾燃燒速度的指標,即單位爐排面積、單位時間內燃燒的垃圾量kg/(m2·h)。爐排機械負荷是垃圾焚燒爐設計的重要指標,高則表示爐排處理垃圾的能力強。爐排面積熱負荷是在正常運轉條件下,單位爐排面積在單位時間內所能承受的熱量kJ/(m2·h),視爐排材料及設計方式等因素而異。

(5)燃燒室熱負荷。燃燒室熱負荷是衡量單位時間內、單位容積所承受熱量的指標,包括一次燃燒室和二次燃燒室。燃燒室熱負荷的大小即表示燃燒火焰在燃燒室內的充滿程度。

(6)燃燒室出口溫度和煙氣滯留時間。廢氣停留時間與爐溫應根據廢物特性而定。處理危險廢物或穩定性較高的含有機性氯化物的一般廢物時,廢氣停留時間需延長,爐溫應提高;若為易燃性或城市垃圾,則停留時間與爐溫在設計方面可酌量降低。一般而言,若要使CO達到充分破壞的理論值,停留時間應在0.5s以上,爐溫在700℃以上,但任何一座焚燒爐不可能充分擾動擴散,或多或少皆有短流現象,而且未燃的炭顆粒部分仍會反應成CO,故在操作時,爐溫應維持1000℃,而停留時間以1s以上為宜。若爐溫升高,停留時間可以降低;爐溫降低時,停留時間需要加長。

(7)熱灼減率。爐渣的熱灼減率是衡量焚燒爐渣無害化程度的重要指標,也是爐排機械負荷設計的主要指標。焚燒爐渣的熱灼減率是指焚燒爐渣中的未燃盡分的重量,目前焚燒爐設計時的爐渣熱灼減率一般在5%以下,大型連續運行的焚燒爐也有要求在3%以下。

催化焚燒爐裝置

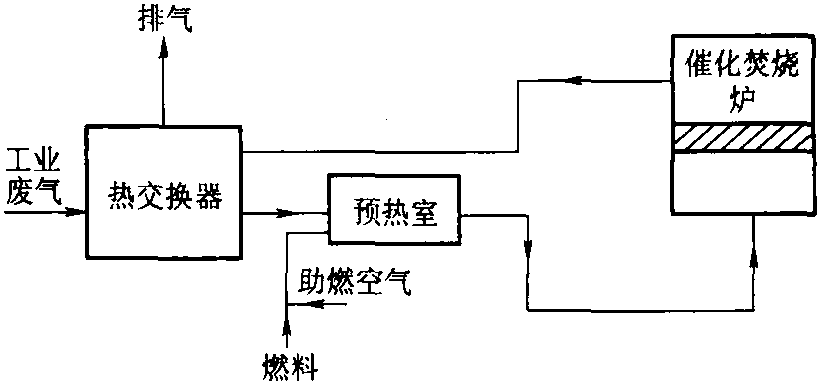

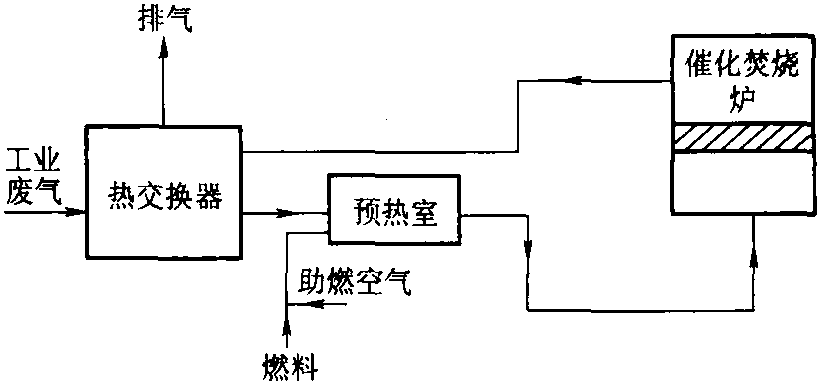

催化焚燒爐除在燃燒室內裝有催化劑之外,其他均與對流換熱焚燒爐相同。對流換熱式焚燒爐系國內的行業稱謂,國外稱同流換熱式焚燒爐,其廢熱回收系統設計使得其在操作下限(LEL)範圍內使用較經濟。設計較蓄熱式焚燒爐簡單,裝置較小和輕便,可裝在滑輪上製成輕便移動式。該焚燒爐熱回收系統的典型設計是將管式或板式換熱器安裝在燃燒室的廢氣排氣一端,當廢氣中含顆粒物較少時,通常採用板式換熱器,其熱回收效率可達70%;而管式換熱器的熱回收效率通常只有40%~50%。熱回收效率為實際回收熱能與可回收最大熱能之比,熱回收效率=(T預熱溫度-T進口溫度)/(T燃燒溫度-T進口溫度)。

催化焚燒爐特別適於處理VOCS濃度較高,廢氣中VOCS(含有揮發性有機化合物)濃度波動不大的廢氣。當廢氣中VOCS濃度不高,VOCS濃度波動大時,只能靠投加輔助燃料維持燃燒過程。而投加輔助燃料使焚燒爐內高溫區溫度會達到或超過1537.8℃,導致NO

x生成量增加。由於換熱器和火焰直接接觸,在換熱區可能會有VOCS自燃現象發生,故換熱器多採用金屬材質。如果焚燒爐在低於760℃以下運行,要求VOCS在爐內有較好的湍動設計和有較長的停留時間。當廢氣中含有氯化物時,會存在Cl

2生成HCl導致腐蝕發生,設計時務必選用耐腐蝕材料,雖投資費用增加,但很有必要。

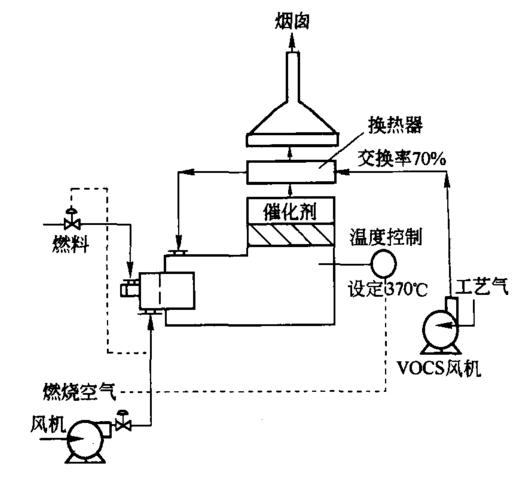

催化焚燒系統流程示意圖

催化焚燒系統流程示意圖催化劑種類

由於使用了催化劑,它可以在較低的溫度下運行,從而降低了輔助燃料消耗和運行費用。催化劑床體可以是固定床或流化床。在啟動流化床催化劑層時催化劑呈流化狀態,使催化劑與VOCS(含有揮發性有機化合物)之間有著最佳的接觸狀態。但任何床體廢氣通過時都會有一定的阻力,需消耗一定的能量。高溫下催化劑對一些毒性物質敏感,如待處理的VOCS氣體中含有鉛(Pb)時易使催化劑中毒,也可能會有一些新生成的無機鹽類(如鈉鹽)覆蓋在催化劑表面,從而導致催化劑活性下降。對覆蓋有無機鹽的催化劑可使用反吹技術使其恢復活性,但對中毒很深的催化劑只有更換。貴重金屬之類的催化劑具有良好的分散性,在活性點上的濃度很低,在高溫條件下貴重金屬催化劑在高濃度點上的積累也很少。如使用有載體的氧化型金屬催化劑,在高溫下其金屬氧化晶體結構會受到破壞。所以,在高溫條件下,宜選用貴重金屬之類的催化劑。催化劑通常可以使用數年,長時間使用後會有一些矽酮、重質烴類及顆粒物覆蓋其表面,使其活性下降。故催化劑焚燒爐宜用來處理淨化後的VOCS氣體。在使用對溫度較敏感的催化劑時,必須設計保護裝置,以免溫度高破壞催化劑活性。當待處理的VOCS氣體中有氯化物存在時,宜選用可耐受氯的催化劑。催化焚燒VOCS技術致力尋求開發出耐受性強、活性降低緩慢的新型催化劑。最近,美國開發出氧化鉻-氧化鋁球型催化劑,可將加利福尼亞某空軍基地含三氯乙烯(TCE)濃度達到1%~2%的VOCS氣體焚燒掉,TCE的破壞率達97.5%。

催化焚燒系統流程示意圖

催化焚燒系統流程示意圖