設計簡介

並行設計是充分利用現代計算機技術、

現代通信技術和現代管理技術來輔助產品設計的一種現代產品開發模式。它站在產品設計、製造全過程的高度,打破傳統的部門分割、封閉的組織模式,強調多功能團隊的協同工作,重視產品開發過程的重組和最佳化。並行設計又是一種集成產品開發全過程的系統化方法,它要求產品開發人員從設計一開始即考慮產品生命周期中的各種因素。它通過組建由多學科人員組成的產品開發隊伍,改進產品開發流程,利用各種計算機輔助工具等手段,使產品開發的早期階段能考慮產品生命周期中的各種因素,以提高產品設計、製造的一次成功率。可以縮短產品開發周期、提高產品質量、降低產品成本,進而達到增強企業競爭能力的目的。

並行設計技術可以在一個工廠、一個企業(包括跨地區、跨行業的大型企業)及跨國公司等以通信管理方式在計算機軟、硬體環境下實現。其核心是在產品設計的初始階段就考慮到產品生命周期中的各種因素,包括設計、分析、製造、裝配、檢驗、維護、質量、成本、進度與用戶需求等,強調多學科小組、各有關部門協同工作,強調對產品設計及其相關過程並行地、集成地、一體化地進行設計,使產品開發一次成功,縮短產品開發周期,提高產品質量。美國於20世紀80年代末首先在福特、通用和克萊斯勒三大汽車公司組織實施並行工程技術,取得了顯著的經濟效益。我國近年來在一些大型企業中也開始部分實施並行工程技術,這項技術是提高我國企業水平,參與全球化競爭的一個重要發展方向。

區別

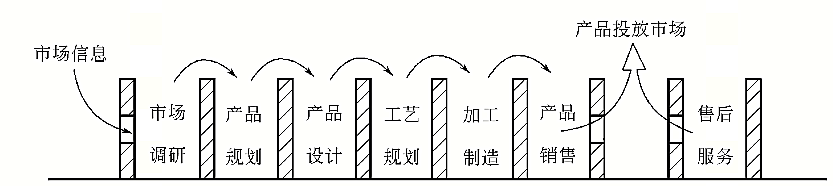

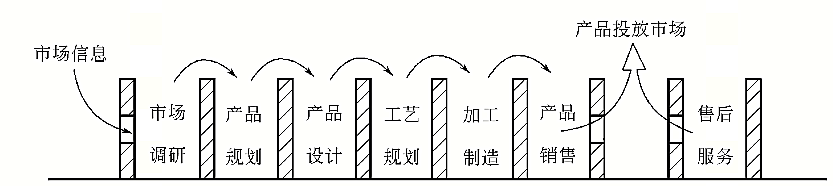

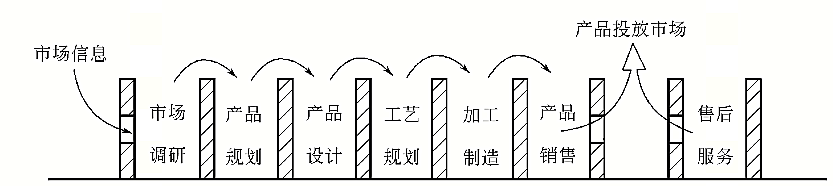

傳統的產品設計,是按照一定的順序進行的,它的核心思想是將產品開發過程儘可能細地劃分為一系列串聯的工作環節,由不同技術人員分別承擔不同環節的任務,依次執行和完成。右圖為傳統的產品開發過程示意圖,傳統的產品開發過程劃分為一系列串聯環節,忽略了各個環節,特別是不相鄰環節之間的交流和協調。每個階段的技術設計人員只承擔局部工作,影響了對產品開發整體過程的綜合考慮。並且如果任一環節發生問題,都要向上追溯到某一環節中重新開始,從而導致設計周期冗長。

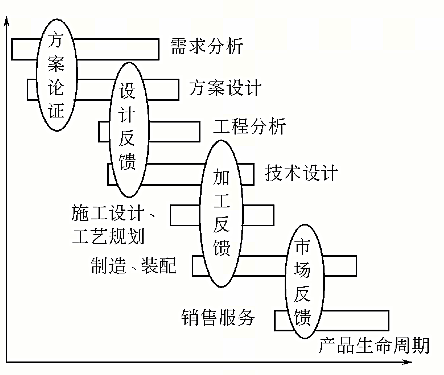

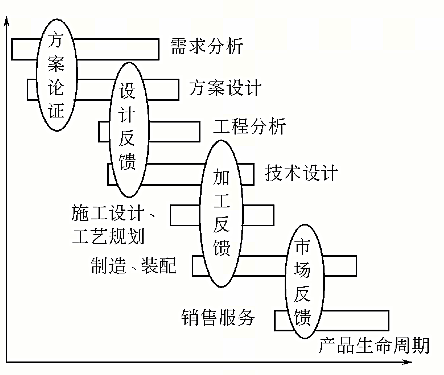

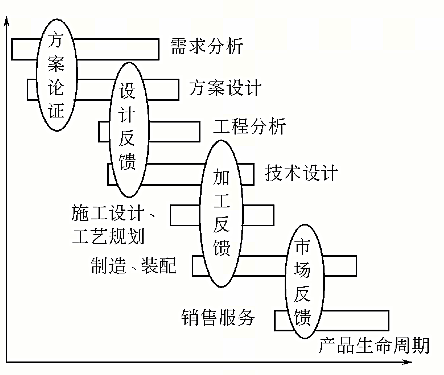

並行設計工作模式是在產品設計的同時考慮其相關過程,包括加工工藝、裝配、檢測、質量保證、銷售、維護等。在並行設計中,產品開發過程的各階段工作交叉進行,及早發現與其相關過程不相匹配的地方,及時評估、決策,以達到縮短新產品開發周期、提高產品質量、降低生產成本的目的。並行設計的工作模式如右圖所示,設計從一開始就考慮到產品生命周期中的各種因素,將下游設計環節的可靠性以及技術、生產條件作為設計的約束條件,以避免或減少產品開發到後期才發現設計中的問題,以至再返回到設計初期進行修改。每一個設計步驟都可以在前面的步驟完成之前就開始進行,儘管這時所得到的信息並不完備,但相互之間的設計輸出與傳送是持續的。設計的每一階段完成後,就將信息輸出給下一個階段,使得設計在全過程中逐步得到完善。

關鍵技術

並行設計的關鍵技術主要包括以下幾點:

1、並行設計過程建模

並行設計的實施是在產品數據集成的基礎上實現過程的集成。並行設計的過程建模是描述產品開發的各個過程以及相關信息的一種系統化的方法,是產品開發過程的抽象,是進行並行設計理論研究的第一步。

2、協同工作

機械產品的並行設計需要由分布在不同部門或不同場所的、具有不同領域知識的專家群組協同合作完成。在計算機網路環境下,模擬人類專家群組合作工作的自然屬性,開發具有網路協同作業功能的CAD系統,是實施並行設計的一項重要技術。

3、集成化產品模型

產品結構是產品數據的核心部分,傳統的靜態產品結構定義方式無法滿足新產品開發過程中對產品結構的動態修改的要求,也不適合併行設計中數據交換的需求,為此需要建立集成化的產品模型。

基本方法

集成CAD/CAM並行設計方法

目標是同時進行產品和工藝過程的設計,使設計的產品或零件是可製造和便於製造的。傳統的CAD系統缺乏對複雜數據模型的管理機制,不能處理或提供工藝計畫活動所需要的大量信息,產品設計與其工藝設計缺乏有效的通信。 實現CAD/CAM集成的一種方法是特徵建模技術,是

自動化並行設計首先要解決的關鍵問題。

面向製造的設計方法(DFM)

雖然產品製造的費用占產品成本的絕大部分比例,但改進制造方法所帶來的成本節約是十分重要的。 採用DFM技術,提供改進的反饋信息,及時改進設計,以保證產品設計、工藝設計、製造能依次成功。 達到降低成本,提高產品質量,縮短產品開發周期的目的。 DFM方法對於不同的企業有不同的製造準則和設計約束以及製造可行性評估方法。 DFM實現的關鍵在於製造知識的有效表達和使用,基於產品特徵模型的DFM方法通過對特徵的可製造性評價,比對整個零件或產品可製造性評價更方便直接,特徵製造知識更便於表達和使用。

面向裝配設計方法(DFA)

由於裝配成本通常占產品製造總成本的 40%以上。 因此,為降低成本,提高企業的經濟效益和競爭能力,在裝配方面採取積極措施顯得非常重要和迫切。 然而設計決策直接影響裝配方法和裝配順序的選擇,是決定產品裝配成本的主要因素。 在設計階段就充分考慮產品的裝配性和工藝性是提高裝配效益,保證裝配質量,實現自動化裝配,降低裝配成本的一個重要因素。 裝配系統的最大柔性主要來源於被製造零件族的全面、合理的設計。

由於裝配操作是用操作的零件特徵來定義的,所以基於裝配特徵的產品模型是面向裝配設計的基礎。 產品特徵信息建摸仍然是問題的關鍵所在。 整個設計的性能檢驗主要來自產品的裝配層,因此DFA方法已被認為是並行設計的重要組成部分和關鍵的單元技術。

面向維修的設計方法(DFS)

維修性表示產品進行維修的難易程度,維修性和產品的功能、可靠性一樣,都是通過設計、製造賦予產品的基本性質。 實踐證明:無論產品可靠度如何提高,也不可能排除對產品維修的必要,產品維修活動在產品生命周期中是不可避免的,是保證產品正常使用的基本措施。 然而,產品或設備的維修簡化性、維修效率等直接是由設計確定的。 同時,降低產品維修成本,也是設計所要考慮的因素之一。

實質及意義

並行設計的實質就是集成地、並行地設計產品及其各部分和相關過程的一種系統方法。這種方法要求各專業設計人員與其它人員共同工作,在設計一開始就考慮產品整個生命周期中從概念形成到產品報廢處理的所有因素,包括質量、成本、進度計畫和用戶的要求。採用並行設計方法具有縮短產品投放市場的時間、降低成本、提高質量、保證功能的實用性、增強市場競爭能力等意義。