特徵性能,結構簡式,材料性質,成型條件,硬質pvc,軟質pvc,分類,性能,共聚反應改性,共混溶改性,接枝反應聚合,合成,配方選擇,懸浮聚合,乳液聚合,本體聚合,溶液聚合,套用及分類,市面價格,物性表,

特徵性能

PVC (聚氯乙烯)化學和物理特性 剛性PVC是使用最廣泛的塑膠材料之一。PVC材料是一種非結晶性材料。 PVC材料在實際使用中經常加入

穩定劑、

潤滑劑、輔助加工劑、

色料、補強劑及其它添加劑。

PVC材料具有不易燃性、高強度、耐氣侯變化性以及優良的幾何穩定性。 PVC對氧化劑、還原劑和強酸都有很強的抵抗力。然而它能夠被濃氧化酸如濃硫酸、濃硝酸所腐蝕並且也不適用與芳香烴、氯化烴接觸的場合。

PVC在加工時熔化溫度是一個非常重要的工藝參數,如果此參數不當將導致材料分解的問題。 PVC的流動特性相當差,其工藝範圍很窄。特別是大分子量的PVC材料更難於加工(這種材料通常要加入潤滑劑改善流動特性),因此通常使用的都是小分子量的PVC材料。 PVC的收縮率相當低,一般為0.2~0.6%。

注塑模工藝條件

熔化溫度:185~205℃ 模具溫度:20~50℃

注射壓力:可大到1500bar 保壓壓力:可大到1000bar 注射速度:為避免材料降解,一般要用相當地的注射速度。

流道和澆口:所有常規的澆口都可以使用。如果加工較小的部件,最好使用針尖型澆口或潛入式澆口;對於較厚的部件,最好使用扇形澆口。針尖型澆口或潛入式澆口的最小直徑應為1mm;扇形澆口的厚度不能小於1mm。

典型用途 供水管道,家用管道,房屋牆板,商用機器殼體,電子產品包裝,醫療器械,食品包裝等。

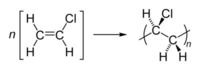

結構簡式

結構如下: [ ―CH2 ―- CHCl― ]n

分子結構

分子結構材料性質

密度: 1.380 g/cm3;

拉伸強度(σt): 50-80 MPa

Elongation @ break 20-40%

Notch test 2-5 kJ/m2

玻璃轉變溫度:87℃

熔點:212℃

Vicat(維卡軟化溫度) B1:85℃

導熱率 (λ) 0.16 W/m.K

熱膨脹係數 (α) 8 10-5 /K

熱容 (c) 0.9 kJ/(kg·K)

吸水率 (ASTM) 0.04-0.4

Price 0.5-1.25

熔融指數6-9g/min

成型條件

硬質pvc

料管溫度:160-190℃

模具溫度:40-60℃

乾燥溫度:80℃x2h

射膠壓力:700-1500kg/c㎡

密度:1.4g/c㎡

成型收縮度:0.1-0.5%

肉厚:2.0-50.mm

吸水率(24H):0.1-0.4%

融度軟化點:89℃

熱變形溫度:70℃

軟質pvc

料管溫度:140-170℃

模具溫度:40-60℃

乾燥溫度:80℃x2h

射膠壓力:600-1500kg/c㎡

密度:1.4g/c㎡

成型收縮度:0.1-0.5%

肉厚:2.0-50.mm

吸水率(24H):0.1-0.4%

融度軟化點:85℃

熱變形溫度:55℃

分類

PVC可分為軟PVC和硬PVC。其中硬PVC大約占市場的2/3,軟PVC占1/3。軟PVC一般用於地板、天花板以及皮革的表層,但由於軟PVC中含有柔軟劑(這也是軟PVC與硬PVC的區別),容易變脆,不易保存,所以其使用範圍受到了局限。硬PVC不含柔軟劑,因此柔韌性好,易成型,不易脆,無毒無污染,保存時間長,因此具有很大的 開發套用價值。下文均簡稱PVC。PVC的本質是一種真空吸塑膜,用於各類面板的表層包裝,所以又被稱為裝飾 膜、附膠膜,套用於建材、包裝、醫藥等諸多行業。其中建材行業占的比重最大,為60%,其次是包裝行業,還有其他若干小範圍套用的行業。

性能

聚氯乙烯的燃燒特性為,難燃、離火即滅、火焰呈黃色,白煙,燃燒時塑膠變軟發出氯的刺激性味。

聚氯乙烯樹脂是一種多組分的塑膠,根據不同用途可以加入不同的添加劑,因此隨著組成的不同,其製品可呈現不同物理機械性能,如加入或不加入增塑劑就能使它有軟硬製品之分。總的來說PVC製品有耐化學穩定性、耐焰自熄、耐磨、消聲消震、強度較高、電絕緣性較好、價廉及材料來源廣、氣密性能好等優點。其缺點是熱穩定性能差,受光、熱、氧的作用容易老化。聚氯乙烯樹脂本身是無毒的,如果採用無毒的增塑劑、穩定劑等輔助材料製成的製品,對人畜無害。然而一般在市場上所見的

聚氯乙烯製品所用的增塑劑、穩定劑大多數是有毒的,因此除註明無毒配方的產品外,均不能用來盛裝食品。

⒈物理性能

聚氯乙烯樹脂系無定型結構的熱塑性塑膠。在紫外光下,硬PVC產生淺藍或紫白色的螢光,軟PVC則發出藍色或藍白色的螢光。溫度在20℃時折光率為1.544,比重為1.40,而加有增塑劑及填料的製品密度通常在1.15~2.00範圍內,軟質PVC泡沫塑膠密度為0.08~0.48,

硬質泡沫塑膠為0.03~0.08。PVC吸水率不大於0.5%。

聚氯乙烯的物理機械性能取決於樹脂的分子量、增塑劑及填料的含量。樹脂分子量愈大,則機械性能、耐寒性、熱穩定性愈高,但加工溫度也要求高,成型比較困難;分子量低則與上述相反。填料含量增多,抗拉強度降低。

⒉熱性能

聚氯乙烯樹脂的軟化點接近於分解溫度。它在140℃時已開始分解,而在170℃時分解更加迅速。為了保證成型加工的正常進行,對聚氯乙烯樹脂規定了兩項最重要的工藝指標,即分解溫度和熱穩定度。所謂分解溫度就是大量放出氯化氫時的溫度,所謂熱穩定度就是在一定溫度條件下(通常是190℃)不大量放出氯化氫的時間。

聚氯乙烯塑膠長期暴露於100℃下,除非添加鹼性穩定劑,否則也會分解,若超過180℃則快速分解。

大多數聚氯乙烯塑膠製品的長期使用溫度不宜超過55℃,但特殊配方的聚氯乙烯塑膠的長期使用溫度可達90℃。低溫下軟質聚氯乙烯製品會變硬。聚氯乙烯分子中由於含有氯原子,因此它和它的共聚物一般能耐燃耐焰,具有自熄性,無滴落性。

⒊穩定性

聚氯乙烯樹脂是一種較不穩定的聚合物,在光和熱的作用下也會降解,其過程是放出氯化氫,發生結構的變化,但程度比較輕。同時在機械力、氧、臭氣、HCl以及某些活性金屬離子存在時會加速分解。

聚氯乙烯樹脂脫去HCl後,在主鏈上產生了共軛雙鏈,顏色也會改變。而隨著氯化氫分解的數量增加,聚氯乙烯樹脂則由原來的白色變為黃色、玫瑰色、紅色、棕色以至黑色。

⒋電性能

PVC的電性能取決於聚合物中殘留物的數量、配方中各種添加物的類型和數量。PVC的電性能還與受熱情況有關:當加熱使PVC分解時,由於氯離子的存在而降低其電絕緣性,如果產生大量的氯離子不能為鹼性穩定劑(如鉛鹽)所中和,則會導致其電絕緣性能明顯下降。PVC不象聚乙烯、聚丙烯這類

非極性聚合物,它的電性能隨頻率和溫度而變,如介電常數隨頻率升高而降低。

⒌化學性能

聚氯乙烯有極良好的化學穩定性能,用以作為防腐材料極有價值。

PVC對大多數無機酸和鹼是穩定的,受熱不溶解而被分解釋出氯化氫。與氫氧化鉀共沸製得棕色難溶的不飽和產物。PVC的溶解性與分子量大小及聚合方法有關。一般來說溶解度隨著聚合體分子量的增大而減小,乳液法樹脂比懸浮法樹脂的溶解性差。它可以溶解於酮類(如甲己酮、環己酮),芳香族溶劑(如甲苯、二甲苯),二甲基甲醯、四氫呋喃中。常溫下聚氯乙烯樹脂幾乎不溶於增塑劑,高溫下顯著溶脹,甚至溶解。

⒍加工性能

PVC是無定型高聚物,沒有明顯的熔點,加熱到120~150℃時具有可塑性。由於它熱穩定性較差,在該溫度下含有少量HCl放出,促使其進一步分解,故必須加入鹼性的穩定劑和HCl而抑制其催化裂解反應。純PVC是硬質製品,需加入適量的增塑劑才能使其柔軟對於不同的製品還需加入諸如

紫外線吸收劑、填充劑、潤滑劑、顏料、防霉劑等助劑以臻善PVC製品的使用性能。與其它塑膠一樣,樹脂的性能決定製品的質量及加工條件。對PVC而言,與加工有關的樹脂性能有:顆粒大小、熱穩定性、分子量、魚眼、松密度、純度和外來雜質、孔隙率。對PVC糊狀還有糊料的粘度和膠化性能等,均應設法測定,便於掌握加工條件和製品質量。

共聚反應改性

在氯乙烯主鏈中導入其單體共聚合,得到的是包括兩種單體鏈節的新型聚合物,這種聚合物稱為共聚物。氯乙烯與其它單體的共聚物主要品種和性能如下:

⑴氯乙烯—醋酸乙烯酯共聚物:醋酸乙烯酯單體的引入可起到一般增塑劑的作用,也即所謂“內增塑”,可以避免一般增塑劑的揮發、遷移、抽出等缺點,還可以降低熔融粘度、降低加工溫度、改進加工性能。一般共聚物中的醋酸乙烯酯含量為3~14%。

氯乙烯—醋酸乙烯酯共聚物的主要缺點是拉伸強度、熱變形溫度、耐磨性、化學穩定性和熱穩定性有所降低。

⑵氯乙烯—偏氯乙烯共聚物:這種共聚物的塑化性、軟化溫度、溶解性等及分子內增塑作用與氯乙烯—醋酸乙烯酯共聚物基本相同。其最大的特點是水和氣體透過率小,在酮類溶劑中溶解度高,並能耐芳烴的稀釋作用,因而可有效地用於塗層。此外,還用來製造收縮薄膜。由於耐熱、光穩定性比氯乙烯—醋酸乙烯酯共聚物差,單體成本較高,所以在套用上沒有氯乙烯—醋酸乙烯酯廣泛。

⑶氯乙烯—丙烯酸酯共聚物:這種共聚物的內增塑作用與氯乙烯—醋酸乙烯酯相當,熱穩定性較好,可用於製造硬質和軟質製品,改進加工性、耐衝擊性和耐寒性等。還可以用於塗層、粘結等。

⑷氯乙烯—馬來酸酯共聚物:這種共聚物中馬來酸酯含量為15%左右,內增塑作用與氯乙烯—丙烯酸酯相似。具有較好的加工性能。物理機械性能降低較小,耐熱性比一般共聚物高。

⑸氯乙烯—烯烴共聚物:將乙烯、丙烯等烯烴單體共聚合,可製得流動性、熱穩定性、抗沖性、透明性、耐熱性等優異的共聚樹脂。

共混溶改性

PVC樹脂是一個極性非結晶性高聚物,密度: 1.380 g/cm3,玻璃轉變溫度:87℃,因此熱穩定性差,不易加工。不能直接使用,必須經過改性混配,添加相關助劑和填充物才可以使用。而因添加的相關助劑和填充物的種類和分數的不同,這就決定了所製備的PVC材料性能和要求是不一樣的。我們通常稱之為PVC配方,嚴格說來是PVC改性配方,而PVC只有經過改性才能使用。這一類常被歸類為高分子改性材料。材料改性主要圍繞通用塑膠的高性能化、單組分材料向多組分材料複合材料轉變(合金、共混、複合)、賦予材料功能化、最佳化性能與價格等方面的研究。改性方法主要是化學改性、填充改性、增強改性、共混改性以及納米複合改性。改性基本原理就是通過添加物賦予材料功能或者提高某些性能。因此,PVC配方技術的高下,決定了一家工廠技術和生產能力的高下。有著特殊要求的PVC材料,一般都需要從國外進口,在國外比較有名的有美國聯合碳化公司和北歐化工公司,隨著我國各大科研院所和生產單位的不斷研發和技術積累,國內PVC改性材料的配方設計、製造已經達到國際先進水平,湧現了以徐州漢永新材料有限公司等擁有自主智慧財產權的公司,已經完全取代國外進口材料,有不少產品已出口國外。

在聚氯乙烯相內混煉導入異種高分子相—高聚物共混熔是一種簡便而有效的改性方法,並在實際生產中已積累經驗。一般是將兩種或兩種以上不同的高聚物共混熔時,可以製備兼有這些高聚物性質的混合物。

為了改進硬質聚氯乙烯的流動性、衝擊性能等,目前常用的共混高聚物有:丙烯腈—丁二烯—苯乙烯(ABS),其主要是提高衝擊強度。

甲基丙烯酸甲酯—丁二烯—苯乙烯(MBS),除耐氣候性外,其餘各項性能都近乎於理想,特別是抗衝擊強度,只要加入少量就可大大提高。氯化聚乙烯(CPE)可以提高抗衝擊強度,若加入20%用量,衝擊強度就可非常高。乙烯—醋酸乙烯酯(EVA)可提高衝擊強度。

為了改進軟質聚氯乙烯在使用過程中增塑劑的揮發、遷移、抽出等常用的共混高聚物有:丁腈橡膠(NBR)、氯化聚乙烯(CPE)、氯乙烯—丙烯酸酯、馬來酸雙辛酯等的共聚物、乙烯—醋酸乙烯酯(EVA)、乙烯—醋酸乙烯酯—氯乙烯共聚物等。

接枝反應聚合

在聚氯乙烯側鏈上導入其它單體或在異種高聚物側鏈上導入氯乙烯鏈,這種改性叫接枝反應聚合。

⒋低溫聚合

改變聚氯乙烯主鏈內鏈節的排列,或改變聚氯乙烯鏈間的排列即改變聚合方法,這種改性叫低溫聚合。

合成

PVC塑膠是由乙炔氣體和氯化氫合成氯乙烯,再聚合而成。在20世紀50年代前期是以乙炔電石法生產,50年代後期則轉向了原料充足、成本低廉的乙烯氧化法;目前世界上80%以上的PVC樹脂都是由此方法生產的。但到2003年後,因石油價格暴漲,乙炔電石法成本反而比乙烯氧化法還要低10%左右,所以PVC的合成工藝又轉向了乙炔電石法。

PVC塑膠是由液態的氯乙烯單體(VCM)經懸浮、乳液、本體或溶液法工藝聚合而成,其中懸浮聚合工藝生產工藝成熟、操作簡單、生產成本低、產品品種多、套用範圍廣,一直是生產PVC樹脂的主要方法,在世界PVC生產裝置中大約占90%的比例(在世界PVC總產量中均聚物也占大約90%的比例)。其次是乳液法,用於生產PVC糊樹脂。其聚合反應由自由基引發,反應溫度一般為40~70OC,反應溫度和引發劑的濃度對聚合反應速率和PVC樹脂的分子量分布影響很大。

配方選擇

PVC塑膠型材配方主要由PVC樹脂和助劑組成的,其中助劑按功能又分為:熱穩定劑、潤滑,劑、加工改性劑、衝擊改性劑、填充劑、耐老化劑、著色劑等。在設計PVC配方之前,首先應了解PVC樹脂和各種助劑的性能。

1、樹脂應選擇PVC-SC5樹脂或PVC-SG4樹脂,也就是聚合度在1200-1000的聚氯乙烯樹脂。

2、須加入熱穩定體系。根據生產實際要求選擇,注意熱穩定劑之間的協同效應和對抗效應。

3、須加入衝擊改性劑。可以選擇CPE和ACR衝擊改性劑。根據配方中其它組成以及擠出機塑化能力,加入量在8—12份。CPE價格較低,來源廣泛;ACR耐老化能力、焊角強度高。

4、適量加入潤滑系統。潤滑系統可以降低加工機械負荷,使產品光滑,但過量會造成焊角強度下降。

5、加入加工改性劑可以提高塑化質量,改善 製品外觀。一般加入ACR加工改性劑,加 入量1-2份。

6、加入填料可以降低成本,增加型材的剛性但對低溫衝擊強度影響較大,應選擇細度較高的活性輕質碳酸鈣加人,加入量在5-15份。

7、必須加入一定量的鈦白以起到禁止紫外線的作用。鈦白應選擇金紅石型,加入量在4-6份。必要時可以加入紫外線吸收劑UV-531、UV327等以增加型材的耐老化能力。

8、適量加入蘭色和螢光增白劑,可以明顯改善型材的色澤。

9、在設計配方中應儘量簡化,儘量不加入液體助劑,並且根據混合工序要求(見混合問題)分批按加料順序把配方分為I號料、Ⅱ號料、Ⅲ號料分別包裝。

懸浮聚合

懸浮聚合通過不斷進行攪拌使單體液滴在水中保持懸浮狀態,聚合反應在單體小液滴中進行。通常懸浮聚合反應為間歇聚合。

近年來各公司對PVC樹脂間歇懸浮聚合工藝的配方、聚合釜、產品品種和質量不斷研究和改進, 開發出各具特點的工藝技術,目前套用較多的是Geon公司(原B.F Goodrichg公司)技術、日本信越公司技術、歐洲EVC公司技術, 這三大公司的技術在1990年以來世界新增的PVC樹脂生產能力中各占大約21%的比例。

乳液聚合

乳液聚合與懸浮聚合基本類似,只是要採用更為大量的乳化劑,並且不是溶於水中而是溶於單體中。這種聚合體系可以有效防止聚合物粒子的凝聚,從而得到粒徑很小的聚合物樹脂,一般乳液法生產的PVC樹脂的粒徑為0.1—0.2mm,懸浮法為20―200mm。引發劑體系與懸浮聚合也有所不同,通常是含有過硫酸鹽的氧化還原體系。乾燥方法也設計成可以保持較小的粒徑的方式, 常常採用一些噴霧乾燥劑。由於不可能將乳化劑完全除去,因此用乳液法生產的樹脂不能用於生產需要高透明性的製品如包裝薄膜或要求吸水性很低的製品如電線絕緣層。一般來說乳液聚合PVC樹脂的價格高於懸浮聚合的樹脂,然而需要以液體形式配料的用戶使用這種樹脂,如糊樹脂。在美國大部分乳液聚合的樹脂產品都是糊樹脂(又叫分散型樹脂),少量用於乳膠。在歐洲,各種乳液工藝也用於生產通用樹脂,尤其是壓延和擠出用樹脂。

本體聚合

本體法生產工藝在無水、無分散劑、只加入引發劑的條件下進行聚合,不需要後處理設備,投資小、節能、成本低。用本體法PVC樹脂生產的製品透明度高、電絕緣性好、易加工,用來加工懸浮法樹脂的設備均可用於加工本體法樹脂。PVC本體工藝在80年代得到較大發展。但是,儘管從理論上說懸浮和本體聚合反應工藝生產的樹脂可以用於相同的領域,實際上加工廠一般只使用其中之一,因為懸浮和本體樹脂不能混合,即使少量混合也會因靜電效應導致聚合物粉末的流動性降低,而懸浮聚合樹脂更易得到的,因此大多數加工廠放棄了本體樹脂,近年來本體工藝出現了止步不前或衰退的狀態。

溶液聚合

在溶液聚合中,單體溶解在一種有機溶劑(如n-丁烷或環己烷)中引發聚合,隨著反應的進行聚合物沉澱下來。溶液聚合反應專門用於生產特種氯乙烯與醋酸乙烯共聚物(通常醋酸乙烯含量在10~25%)。這種溶液聚合反應生產的共聚物純淨、均勻,具有獨特的溶解性和成膜性。

套用及分類

PVC在加工中需要加入助劑,以便能夠製得各種滿足人們需要的軟、硬、透明、電絕緣良好、發泡等製品,不同型號的PVC樹脂和各種助劑的配搭組合方式能產出不同套用的pvc材料。常見的是懸浮法生產的疏鬆型樹脂,俗稱SG樹脂搭配。(來源於《燒鹼與聚氯乙烯生產技術》 作者:王靜,胡久平 2012.2 出版).

型號 級別 主要用途

SG1 一級A 高級電絕緣材料

SG2 一級A 電絕緣材料、薄膜 一級B、二級 一般軟製品

SG3 一級A 電絕緣材料、農用薄膜、人造革表面膜 一級B、二級 全塑涼鞋

SG4 一級A 工業和民用薄膜 一級B、二級 軟管、人造革、高強度管材

SG5 一級A 透明製品 一級B、二級 硬管、硬片、單絲、導管、型材

SG6 一級A 唱片、透明片 一級B、二級 硬板、焊條、纖維

SG7 一級A 瓶子、透明片 一級B、二級 硬質注塑管件、過氯乙烯樹脂

市面價格

PVC塑膠產品價格和其他一樣隨著原料等變化而變化,而且有地域差異,不同產品價格差距還很大,銷售一般集中於五金機電市場,了解價格變化及市場情況可參考五金機電指數中的價格指數。

物性表

物理性能 | 額定值 | | 測試方法 |

比重 | 1.25 到 1.29 | | ASTM D792 |

硬度 | 額定值 | | 測試方法 |

洛氏硬度 (R 計秤) | 101 | | ASTM D785 |

物理性能 | 額定值 | 單位制 | 測試方法 |

表觀密度 | 0.31 到 0.41 | g/cm³ | ASTM D1895 |

K-Value | 70.0 | | ISO 1628-2 |

粘性 | | | |

B.F | 1.50 到 5.50 | Pa·s | ASTM D1824 |

S.V | > 1800.00 | g/10 min | ASTM D1823 |

分子結構

分子結構