發動機簡介

渦扇發動機

渦扇發動機1983年9月,美國空軍同時授予普·惠公司和通用電氣公司金額各為2億美元,為期50個月的驗證機契約。普·惠公司的PW5000是一種強調套用成熟技術的常規設計;而通用電氣公司的GE37則是一種新穎的變循環發動機,其涵道比可在0~0.25之間變化。後來,這兩種驗證機分別編號為YF119和YF120,並於1986年10月和1987年5月開始地面試驗。經過廣泛的地面試驗和安裝在YF-22和YF-23上的初步飛行試驗後,1991年4月,F-22/F119組合被選中。據美軍方有關人士談到選擇F119的原因時說,F120技術複雜,尚未經實際驗證,因而研製風險較大,而且變循環設計也增加了結構和控制系統的複雜性和重量,因而維修比較困難,壽命期費用較高。在選擇時,風險和費用是主要考慮,技術先進性沒有起到關鍵作用。在此之前,F119已積累3000多地面試驗小時,其中1500h帶二元矢量噴管試驗。

在F119上採用的新技術主要有:三維粘性葉輪機設計方法、整體葉盤結構、高紊流度強旋流主燃燒室頭部、浮壁燃燒室結構、高低壓渦輪轉向相反、整體式加力燃燒室設計、二元矢量噴管和第三代雙余度FADEC。此外,還採用了耐溫1070~1100℃的第三代單晶渦輪葉片材料、雙性能熱處理渦輪盤、阻燃鈦合金Alloy C、高溫樹脂基材料外涵機匣以及用陶瓷基複合材料或碳-碳材料的一些靜止結構。在研製中,注意了性能與可靠性、耐久性和維修性之間的恰當平衡。與F100-PW-220相比,F119的外場可更換件拆卸率、返修率、提前換髮率、維修工時、平均維修間隔時間和空中停車率分別改進50%、74%、33%、63%、62%和29%。新的四階段研製程式和綜合產品研製方法保證發動機研製結束時即具有良好的可靠性、耐久性和維修性並能順利轉入批量生產。在研製中,為滿足提高推力的要求而增大風扇直徑,還遇到了風扇效率低、耗油率高和低壓渦輪應力大的問題。預計,1994年中開始初步飛行試驗,此時F119將再積累3000地面試驗小時。1997年交付第1台生產型發動機,裝F119的F-22戰鬥機將於2002年具備初步作戰能力。

研製概況

1982年,美國空軍提出"先進戰術戰鬥機(ATF)"計畫,當時,洛克希德、波音、通用動力公司聯合提出的YF-22方案與諾斯羅普、麥道公司聯合提出的YF-23方案參與投標競爭,發動機方面則有美國普惠與GE公司為此分別提出推重比為10一級、推力為133.6千牛的PW5000(XF119)、GE37(X120) 發動機參加競爭。XF119零組件的生產始於1985年9月,第1台發動機FX601於1986年10月進行首次台架試車。為了進行飛機飛行評估,兩公司又分別發展了用於飛行試驗的發動機YF119、YF120。經過幾年的開發研製後,1990年6月、9月YF-23、YF-22相繼首飛並進行對比試飛驗證評估,1991年4月23日美國空軍宣布選中裝普惠公司YF119的YF-22作為ATF的機型。1991年8月F-22進入"工程製造和發展(EMD)"階段。從此,飛機被命名為F-22,發動機被命名為F119。在ATF研製過程中,飛機重量與阻力均增加較多,為此,要求發動機的推力相應提高近17%,即最大推力(加力推力)要求為156 千牛,中間推力(不加力時最大狀態下的推力)為105 千牛, F119採取了將XF119的風扇直徑稍作增加以提高15%的風扇空氣流量,來滿足推力增大的要求,為此,發動機的涵道比由0.25增至0.3。

XF119、YF119在進入EMD階段前總共完成了3000餘小時的整機試車,到1998年6月共進行了8000餘小時。當轉入EMD階段時(1991年8月3日),普惠公司獲得研製9台F119試驗發動機與33台飛行試驗發動機的13.75億美元的EMD契約。按當時空軍需要2000套以上的動力裝置(包括備件)來計算,普惠公司將獲得120億美元的收入。1992年12月17日首台EMD F119發動機首次試車,1997年9月7日裝F119-PW-100的F-22首飛,從此,F119-PW-100開始了長達數年的飛行試驗計畫。

性能與結構設計

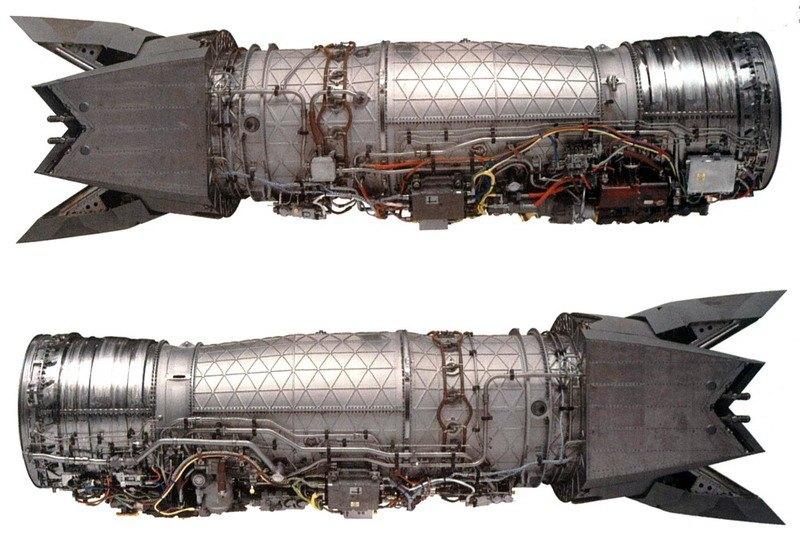

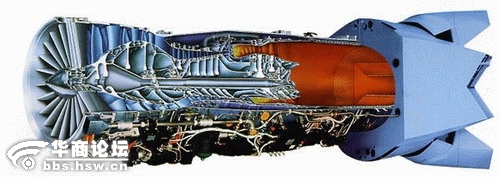

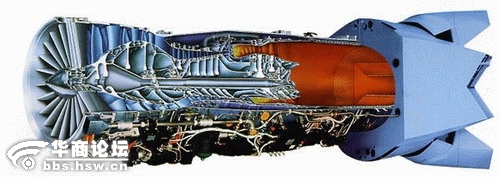

F119的主要性能參數為:最大推力156千牛,中間推力105千牛,總壓比35,涵道比0.3,渦輪前溫度1577℃~1677℃,最大直徑1.13米,長度4.826米,重量 1360千克。與普惠公司為第3代戰鬥機F-15、F-16研製的推重比為8一級的F100發動機相比,F119在總級數、零件數、推重比等均有較大的改進,見表1。

]

與F119相競爭的YF120發動機為變循環發動機,在第2級風扇後有一可調外涵出氣環,在高壓壓氣機中,第1級轉子葉片作得較長,其後有一外涵出氣環,在發動機工作時,第1級高壓壓氣機後的放氣環始終打開,因此,第1級高壓壓氣機轉子起到風扇的作用。在低工況下,風扇的可調外涵放氣環打開,使涵道比加大以獲得低的耗油率;在大工況時,該放氣環關閉,發動機成為小涵道比渦扇發動機,以增加單位推力。由於YF120的風扇、壓氣機均比F119少1級,且高、低壓渦輪間無導向葉片,因此它比F119少5排葉片。表2列出了YF120和YF119在結構上的主要差別。

在F119總體結構設計中,與普惠公司以往的發動機相比,有二個突出的變化,一是高壓轉子支撐方式改用了GE公司慣用的形式,二是高壓渦輪採用了單級。

普惠公司在60年代後期開始研製的民用發動機(JT9D、PW2037、PW4000)及軍用發動機(F100)中,高壓轉子均採用1-1-0支撐方式,即高壓壓氣機前為滾珠軸承,後支點設在高壓渦輪前,高壓渦輪是懸臂支撐的,該軸承的負荷是通過燃燒室機匣傳出的。這種設計不僅使發動機承力框架數多,而且高壓渦輪軸由於要裝軸承使軸徑小、且渦輪盤是懸臂支承的,給轉子動力學設計帶來困難。GE公司的發動機(軍用的有F101、110、F404,民用的有CFM56)中,高壓轉子則採用了1-0-1支撐方式,即轉子的後支點設在高壓渦輪後,且採用了中介軸承,即該軸承的外環固定於高壓轉子上,內環固定於低壓轉子上,這種布局不僅可減少一個承力框架,而且高壓渦輪軸軸徑可作得很大,增加了轉子剛性,它的缺點是中介軸承的潤滑與封嚴較為複雜些。

普惠公司在F119發動機的總體設計中,一改以往的作法,將高壓轉子的支撐方式改用了GE公司慣用的1-0-1且後支點為中介軸承的方式,在該公司最新的民用發動機PW8000中也採用了1-0-1高壓轉子支撐方式,這一設計變化,值得注意。

高壓渦輪的設計中,普惠公司在60年代後期開始研製的發動機,例如它的大型民用發動機JT9D、PW2037、PW4000以及軍用發動機F100均採用了雙級設計,這種設計,使每級渦輪的負荷小,渦輪效率要大些,但帶來零件多,重量增大的缺點。GE公司則在同時期研製的發動機(軍用F101、F110、F404和民用CFM56)中,均採用了單級高壓渦輪,雖然渦輪效率稍低,但使發動機結構簡單,零件數,重量輕等。在F119設計中,普惠公司一改以往的作法,採用了單級高壓渦輪的設計,這一改變也是為了提高推重比。

主要部件設計特點

⒈ 風扇 3級,第1級風扇葉片採用寬弦、空心設計,與用於B777的PW4084發動機上的空心葉片結構相同,即葉片由葉盆、葉背兩塊型板經擴散連線法連線成整體葉片,在連線前,先將兩板接合面處縱向地銑出幾條槽道形成空腔。這種空心葉片的空心度較小。

用鈦合金制的3級風扇轉子均採用了整體葉盤結構。單個加工好的葉片用線性摩擦焊焊到輪盤上相應的凸塊上(凸塊與葉片底部均留有少量加工餘量),焊好後再將多餘的材料磨去形成完整的整體葉盤,羅-羅公司也採用這種加工方法。在YF-22進行驗證飛行時所用的YF119中,僅第2、3級風扇採用了整體葉盤。

為保證風扇機匣剛性均勻,保持較均勻的葉尖間隙,風扇機匣作成整環的,為此,風扇轉子作成可拆卸的,即第2級盤前、後均帶鼓環,分別與第1、3級盤連線。

風扇進口處採用了可變彎度的進口導流葉片,其結構與F100的類似。第3級靜葉均採用了彎曲設計,這種設計也用於PW4084。

⒉ 高壓壓氣機 6級,採用高級壓比設計,6級轉子全採用整體葉盤結構。進口導葉與第1、2級導葉是可調節的,前機匣採用了阻燃"Alloy C"鈦合金以減輕重量。為增加高壓壓氣機出口處機匣(該處直徑最小,形成了縮腰)的縱向剛性,燃燒室機匣前伸到壓氣機的3級處,使壓氣機後機匣具有雙層結構,外層傳遞負荷,內層僅作為氣流的包容環,這種結構在大型高涵道比渦扇發動機中得到廣泛採用。

⒊ 燃燒室 短環形,火焰筒為雙層浮壁式,外層為整體環形殼體,在殼體與燃氣接觸的壁面上鉚焊有薄板,薄板與殼體間留有一定的縫隙,使冷卻兩者的空氣由縫中流過。為了使薄板在工作中能在圓周與長度上自由膨脹,薄板在圓周與長度上均切成一段段的,形成多片瓦塊狀的薄板,因此這種火焰筒又可稱為瓦片式火焰筒。

採用浮壁式火焰筒可改善火焰筒的工作條件,不僅可提高火焰筒的壽命,與燃氣接觸的瓦片燒壞後還可更換,而且還可使排氣污染物減少。這種結構己在V2500、PW4084等民用發動機上採用。

⒋ 高壓渦輪 單級,工作葉片用普惠公司的第3代單晶材料製成,採用了先進的氣膜冷卻技術。渦輪盤採用雙重熱處理以適應外緣與輪心的不同要求,即外緣採用了提高損傷容限能力的處理,以適應榫槽可能出現的微裂紋;輪心部分則採用提高強度的熱處理,這種在一個零件上採用兩種要求不同的熱處理,實屬罕見。工作葉片葉尖噴塗有一層耐磨塗層(在XF119上沒有採用),以減少性能的衰退率,這種措施在大型民用渦扇發動機中套用較多。

⒌ 低壓渦輪 單級,與高壓渦輪轉向相反。這種將高、低壓轉子作成對轉的結構,當飛機機動飛行時作用於兩轉子上的陀螺力矩會相互抵消大部分,因此可減少外傳到飛機機身的力矩;另外,對裝於兩轉子間的中介軸承,軸承內、外環轉向相反時,會大大降低保持架與轉子組合體相對內、外環的轉速,對軸承的工作有利,但增加了封嚴的難度。理論上,高、低壓渦輪對轉時,可以不要低壓渦輪導向器(YF120上即無),但F119上仍然採用了導向器。低壓渦輪輪盤中心開有大孔,以便安裝高壓轉子的後軸承(中介軸承),這 與F404、M88發動機的結構類似。

⒍ 加力燃燒室 分三區,加力筒體採用"Alloy C"阻燃鈦合金以減輕重量,筒體內作有隔熱套筒,兩者間的縫隙中流過外涵空氣對筒體進行冷卻,在YF119上採用外部導管引冷卻空氣對筒體進行冷卻,在F119上取消了外部導管。

⒎ 尾噴管 二元收斂-擴張矢量噴管, 噴管上、下的收擴式調節片可單獨控制喉道與出口面積,且當上、下調節片同時向上或向下擺動時,可改變排氣流的方向,從而改變推力的方向。發動機的推力能在飛機的俯仰方向±20°內偏轉,從+20°到-20°的行程中只需1秒鐘。推力和矢量由雙余度全許可權數字電子控制系統控制,用由煤油作介質的作動筒來操縱。調節片設計成可減少雷達散射截面積;為減少紅外信號,對調節片進行了冷卻。尾噴管也採用"Alloy C"阻燃鈦合金以減輕重量。

⒏ 燃油控制系統 為第3代雙余度全許可權數字電子控制系統。

維修性與可靠性設計

⒈ 維修性 在F119設計中,特彆強調了維修性,例如大部分附屬檔案包括燃油泵和控制系統均作成外場可更換組件(LRU),每個LRU拆換時間不超過20分鐘,所用的工具僅是11種標準手動工具;在外場維修時需進行拆裝的緊固件不允許用保險絲、開口銷;由於採用"B"型螺母,擰螺母時可不採用限扭扳手;孔探儀的座孔設計成無螺紋內置式的;所有導管、導線均用不同的顏色予以區分;滑油箱裝有目視的油位指示器;連線件作成能快卸快裝的結構;自動化的綜合診斷系統;在外場無須對附屬檔案進行調整與微調;以計算機為基礎的培訓系統;電子技術(即光碟)檔案;具有抗外物擊傷與抗鏽蝕能力;壓氣機機匣水平對開,以便迅速接近內部零件;所有附屬檔案均置於發動機下部等。由於採用了這些措施,使外場級、中修級的維修工作減少75%,基地級維修所用的工具減少60%,平均工具的重量減輕40%。

⒉ 可靠性 普惠在設計F119時,遵循了採用"經過驗證的技術",以及使發動機結構簡單和零件數少的原則,因此,它的性能較前一代發動機F100有較大提高,也採用了一些以前發動機中未採用的新技術,而其可靠性比F100的要高。表3表示F119與F100-PW-220相比,其可靠性和維修性的改進。

性能參數

風 扇 3級軸流式。無進口導流葉片。風扇葉片為寬弦設計。

高 壓

壓 氣 機 6級軸流式。採用整體葉盤結構。

燃 燒 室 環形。採用浮壁結構。

高壓渦輪 單級軸流式。採用第三代單晶渦輪葉片材料、隔熱塗層和先進冷卻結構。

低壓渦輪 單級軸流式。與高壓轉子對轉。

燃 燒 室 整體式。內、外涵道內各設單圈噴油環。

尾 噴 管 二元矢量收斂-擴張噴管,在俯仰方向可作±20°偏轉。

控制系統 第三代雙余度FADEC。

技術數據

最大加力推力(N) 173400

F119-PW-100

F119-PW-100中間推力(N) 118000

加力耗油率[kg/(daN·h)] 2.40(據估算應為1.80~1.90)

中間耗油率[kg/(daN·h)] 0.622(據估算應為0.88~0.90)

推重比 10~11.5

涵道比 0.2~0.3

總增壓比 26

渦輪進口溫度(℃) 約1700

最大直徑(mm) 1143

長度(mm) 4826

質量(kg) 1360

新技術、新工藝和新材料的結晶 普惠公司研製的F119發動機

F119 Engine for F-22

F119是美國普惠公司為F-22研製的推重比10一級的加力式渦扇發動機,它採用了普惠公司多年的經驗和新研究的技術,在結構和性能上代表了當前最先進的戰鬥機發動機的水平。去年底,普惠公司為F- 22試飛交付了第一台生產型F119發動機,這標誌著F119的工程研製工作即將完成。普惠公司開始進行生產型F119的耐久性試驗的最後階段。該發動機在結構和性能上較前一代戰鬥機發動機F100有很大提高,而可靠性、耐久性和維修性也較前一代向前邁進了一大步。

渦扇發動機

渦扇發動機 F119-PW-100

F119-PW-100