簡介

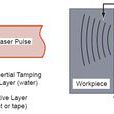

雷射衝擊強化(Laser Shocking Peening , LSP)技術,也稱雷射噴丸技術。是通過高功率密度(GW/cm量級)、短脈衝(10~30ns量級)的雷射通過透明約束層作用於金屬表面所塗覆的能量吸收塗層時,塗層吸收雷射能量迅速氣化並幾乎同時形成大量稠密的高溫(>10 K)、高壓(>1GPa)電漿。該電漿繼續吸收雷射能量急劇升溫膨脹,然後爆炸形成高強度衝擊波作用於金屬表面。當衝擊波的峰值壓力超過材料的動態屈服強度時,材料發生塑性變形並在表層產生垂直於材料表面的壓應力。雷射作用結束後,由於衝擊區域周圍材料的反作用,其力學效應表現為材料表面獲得較高的殘餘壓應力。殘餘壓應力會降低交變載荷中的拉應力水平,使平均應力水平下降,從而提高疲勞裂紋萌生壽命。同時殘餘壓應力的存在,可引起裂紋的閉合效應,從而有效降低疲勞裂紋擴展的驅動力,延長疲勞裂紋擴展壽命。

突破

由中國科學院瀋陽自動化研究所為中航工業瀋陽黎明航空發動機有限責任公司開發的整體葉盤雷射衝擊強化設備已投入使用,強化的整體葉盤已經裝機套用。這標誌著中國雷射衝擊強化技術向工程化套用邁出了重要一步。

同時,中國科學院瀋陽自動化研究所也獲得了國家863等重大項目、院地合作項目多項,企業委託項目多項。

搭建了多台雷射衝擊強化設備,分別套用於渦噴式發動機、直升機、艦載機、航天零部件、核電站和水力發電站,得到了用戶的好評。中國科學院成立了雷射衝擊強化車間和實驗室,對外提供雷射衝擊強化加工服務,目前的主要客戶為大學、科研院所和航空企業。

雷射衝擊強化技術是利用強雷射束產生的等離子衝擊波,提高金屬材料的抗疲勞、耐磨損和抗腐蝕能力的一種高新技術。它具有非接觸、無熱影響區、可控性強以及強化效果顯著等突出優點。此次中國雷射衝擊強化套用技術取得重大突破,對解決中國飛機發動機疲勞斷裂問題、提高其可靠性將具有重大的意義。

技術簡介

飛機和航空發動機結構大量採用金屬材料,金屬材料的主要失效形式疲勞和腐蝕均始於材料表面,所以金屬材料表面的結構和性能直接影響著材料的綜合性能。為此,人們採用噴丸、滾壓、內擠壓等多種表面強化工藝來改善金屬表面性能。利用強雷射誘導衝擊波來強化金屬表面的新技術稱為雷射衝擊強化技術(簡稱LSP),由於其表面強化效果好,自產生之日起就得到了廣泛的關注和研究。1998年該技術被美國研發雜誌評為全美100項最重要的先進技術之一。美國上世紀90年代後期開始的航空發動機高頻疲勞研究計畫中,將雷射衝擊強化技術列為工藝技術措施首位。2005年,研製雷射衝擊強化系統的MIC公司獲美國國防製造最高成就獎。美國將該技術列為第四代戰鬥機發動機關鍵技術之一,足見該項技術的重大價值。

當短脈衝(幾十納秒內)的高峰值功率密度( )的雷射輻射金屬表面時,金屬表面吸收層(塗覆層)吸收雷射能量發生爆炸性汽化蒸發,產生高壓(GPa)電漿,該電漿受到約束層的約束爆炸時產生高壓衝擊波,作用於金屬表面並向內部傳播。在材料表層形成密集、穩定的位錯結構的同時,使材料表層產生應變硬化,殘留很大的壓應力,顯著的提高材料的抗疲勞和抗應力腐蝕等性能,這就是雷射衝擊強化。

雷射衝擊強化技術和其它表面強化技術相比較,具有如下鮮明特點:(1)高壓,衝擊波的壓力達到數GPa,乃至TPa量級,這是常規的機械加工難以達到的,例如,機械衝壓的壓力常在幾十MPa至幾百MPa之間;(2)高能,雷射束單脈衝能量達到幾十焦耳,峰值功率達到GW量級,在10~20ns內將光能轉變成衝擊波機械能,實現了能量的高效利用。並且由於雷射器的重複頻率只需幾Hz以下,整個雷射衝擊系統的負荷僅僅30KW左右,是低能耗的加工方式;(3)超高應變率,衝擊波作用時間僅僅幾十納秒,由於衝擊波作用時間短,應變率達到10-10/s ,這比機械衝壓高出10000倍,比爆炸成形高出100倍。

發展

雷射衝擊強化技術最初開發於20世紀70年代初的美國貝爾實驗室,我國著名物理學家錢臨照教授早在60年代也提出過這方面的思想。1972年,美國巴特爾學院(Battelle Memorial Institute)的Fairand B.P.等人首次用高功率脈衝雷射誘導的衝擊波來改變7075鋁合金的顯微結構組織以提高其機械性能,從此揭開了用雷射衝擊強化套用研究的序幕。1978年秋,該實驗室的Ford S.C等人與美國空軍實驗室聯合,進行雷射衝擊改善緊固件疲勞壽命的研究,結果表明雷射衝擊強化可大幅度提高緊固件的疲勞壽命。當時由於缺少可靠的、高脈衝頻率的大功率雷射器而未能實用化。

上世紀80年代後期,歐洲、日本、以色列等國家和地區紛紛開展了雷射衝擊強化技術研究。但從公開報導的資料看,到目前為止,國際上還只有美國將雷射衝擊強化實際套用。上世紀90年代在美國高頻疲勞研究國家計畫等支持下,美國利佛莫爾國家實驗室和GE、MIC公司等聯合深入開展了雷射衝擊強化技術的理論、工藝和設備的研究,使雷射衝擊強化技術獲得了很大發展,逐步走向了實用,用於F110、F101、F414等發動機的生產和修理。其中,F110、F101發動機在使用中發生多次風扇葉片故障,迫使F101每飛25小時和F110每天第一次飛行前要做一次能夠發現0.127mm裂紋的精細檢查,採用雷射衝擊強化解決了這一問題。

進入21世紀之後,雷射衝擊強化技術的套用取得了長足的進展。美國空軍為提高雷射衝擊強化生產效率做出了很大的努力,設定了4個重要的製造技術計畫(Air Force Manufacturing Technology Programmes),取得了許多重要進展,解決了提高雷射衝擊強化生產效率和可移動式生產等工業套用問題。2002年以來,美國已將雷射衝擊強化大規模用於航空部件的製造和修理中,例如,美國MIC公司將雷射衝擊強化技術用於軍民用噴氣發動機葉片以改善其疲勞壽命,不但提高了飛機發動機的安全可靠性,而且每月可節約飛機保養費幾百萬美元、節約零件更換費幾百萬美元。美國預計僅僅戰鬥機發動機葉片的處理,就能節約成本超過10億美元。2003年,美聯邦航空局(FAA)和日本亞細亞航空(JAA)將雷射衝擊強化批准為飛機關鍵件維修技術,當年這項技術即被用於波音777飛機的零部件處理。

2004年,美國雷射衝擊技術公司(LSP Technologies, Inc., LSPT)與美國空軍實驗室開展了F/A-22上F119發動機鈦合金損傷葉片雷射衝擊強化修復研究,對具有微裂紋、疲勞強度不夠的損傷葉片,經過雷射衝擊處理後,疲勞強度為413.7MPa,完全滿足葉片使用的設計要求379MPa,取得了巨大成功。此外,對葉片楔形根部進行雷射衝擊處理後,其微動疲勞壽命至少提高25倍以上。目前,雷射衝擊強化技術已大量用於F119-PW-100發動機整體葉盤等部件的生產。LSP公司還提出了對飛機蒙皮鉚接結構強化的專利,套用可移動雷射設備在飛機裝配現場對鉚接後的鉚釘及其周圍強化,效果明顯。

從2005年開始美國又將雷射衝擊強化逐步擴大到大型汽輪機、水輪機葉片以及石油管道、汽車關鍵零部件等的處理。據報導僅石油管道焊縫的處理就能達到10億美元以上的收益。

研究

國內從20世紀90年代開始雷射衝擊強化技術的研究,主要進行了理論探討和針對鋼材、鋁合金材料等的試驗研究。開展了雷射衝擊強化研究的單位主要有中國科學技術大學、江蘇大學、南京航空航天大學、華中理工大學、北京航空製造工程研究所、航空材料研究院、北京航空航天大學、空軍工程大學等單位。

南京航空航天大學的探索研究比較早,初步驗證了雷射衝擊強化是有作用的,在國內具有一定開創性。華中理工大學對LY12鋁合金衝擊前後的試件做了疲勞實驗,並進行了初步的微觀機理研究,表明雷射衝擊強化使位錯密度提高21倍、表面產生49.43MPa的殘餘壓應力。北京航空製造工程研究所對鋁合金LY112鉚接試件的鉚釘孔進行雷射衝擊強化實驗,表明雷射衝擊強化能穩定提高鉚接結構疲勞壽命約80%,該所從俄羅斯引進了可進行單次衝擊試驗用的雷射器設備,但由於俄羅斯並未專門研製雷射衝擊強化用雷射器,該雷射器不能滿足工業套用要求。

90年代中期開始,中國科學技術大學和江蘇大學對雷射衝擊強化的研究工作比較多。中國科技大學強雷射技術研究所研製出了國內首台實驗用的雷射衝擊處理機,但是該設備只能單次衝擊,且可靠性不高,僅能用於實驗,不能滿足航空部件的生產和修理需要。江蘇大學從雷射衝擊強化機理、塗層約束層套用和強化工藝試驗等方面進行了一系列研究,並與中國科技大學合作研製了有重複頻率的釹玻璃雷射器,取得了一定的進展,但該雷射器仍不穩定,不能長期工作,因此仍不能滿足工業套用要求。

近年來,儘管需求越來越迫切,但受設備和關鍵技術的限制,國內的研究不夠活躍。針對重大的套用要求,空軍工程大學與西安天瑞達光電技術有限公司、江蘇大學、西安藍鷹電器設備公司和鐳寶光電公司等多家單位合作,對雷射衝擊強化技術的強化機理、關鍵技術、成套設備和在航空發動機上的套用工藝進行了大量研究,現已研製出適合強化高溫合金、鈦合金等高強度材料用的HGN-1、HGN-2型高能脈衝雷射器,以及脈衝能量為25J,重複頻率達到1Hz的YAG雷射器及其強化生產成套設備,制定了航空部件衝擊強化工藝操作流程和質量檢查規範,並在西安藍鷹電器設備公司建立了雷射衝擊強化示範生產線,為該技術在航空工業上的套用上奠定了基礎。

2013年,中國科學院瀋陽自動化研究所為瀋陽黎明航空發動機有限責任公司開發了整體葉盤雷射衝擊強化設備,拉壓試驗壽命提高了30%左右。

該雷射衝擊強化生產線與美國基本相當,實現了系統的集成控制,對強化過程的關鍵參數進行實時監控,脈衝工作頻率1~2Hz;研製的Nd:YAG雷射器比美國同類雷射器性能指標更高,用於雷射衝擊強化,與美國釹玻璃(Nd:Glass)雷射器效果相當。

法國針對雷射衝擊強化需要,研製了Nd:YAG雷射器,但該雷射器沒有工業套用的成套設備,且Nd:YAG雷射器能量比國內小,ASE更大。

美國對雷射衝擊強化也有一個發展過程,如在初步套用的基礎上,針對雷射衝擊強化技術存在的問題,美國空軍組織了LSPT、P&W、GEAE和UTC等公司進行了多個製造技術計畫。提出了快速塗層的RapidCoater技術,研製了先進的控制和監控技術以提高其工作可靠性和可重複性,成本至少降低了50~70%,增加產量6~9倍。國內外的研究均表明,雷射衝擊強化對各種鋁合金、鎳基合金、不鏽鋼、鈦合金、鑄鐵以及粉末冶金等均有良好的強化效果,除了在航空工業具有極好的套用前景外,在汽車製造、醫療衛生、海洋運輸和核工業等都有潛在的套用價值。

金屬板料雷射衝擊波成形涉及雷射與材料的相互作用、衝擊波傳播及其對材料的載入機制、動態塑性成形理論以及衝壓成形工藝等眾多學科。受到雷射器等硬體條件的制約,目前國內能開展雷射衝擊成形試驗的研究機構尚且不多,並且試驗費用也是不小的開支,而衝擊成形又是一個極其複雜的過程,存在很多不確定性因素。以上原因大大限制了對於雷射衝擊成形技術的研究套用。在這種情形下,採用計算機數值模擬技術來獲得板料變形與激波載入之間的規律不失為一種行之有效的方法。