介紹

高爐煉鐵過程中在風口燃燒帶產生的熾熱煤氣穿過料柱上升到爐頂的過程。煤氣在運動過程中,將熱量傳給下降的爐料而本身則被冷卻,同時煤氣中的CO和H2作為還原劑參加鐵礦石的還原反應並轉化成CO2和H2O。煤氣與鐵礦石的接觸時間、緊密程度及分布的均勻性將直接影響煤氣的熱能和化學能的利用程度,即影響燃料消耗;而煤氣的機械運動既遇到爐料的阻力又給爐料以支撐力(△p),其大小直接影響高爐進風量的多少,又影響爐況的順行情況。因此,使煤氣流與爐料充分接觸,而對爐料的支撐力又最小乃是獲得良好高爐操作技術指標的重要條件。研究高爐煤氣運動主要是研究高爐內的壓力場和煤氣流量的分布,煤氣運動過程中成分和溫度的變化以及影響上述過程的主要因素,以期獲得最好的高爐技術經濟指標。

高爐的壓差

高爐爐缸產生的煤氣,在爐缸與爐喉的壓差(△p)的作用下,穿過整個料柱運動到爐喉的料面上。這個壓差所反映的能量損失也稱壓頭損失,它主要消耗在克服爐料對煤氣運動的阻力上,而阻力損失主要有:一是由於煤氣並非理想氣體,有一定黏度,會與通道壁產生摩擦而損失能量,這一部分稱摩擦阻力損失;另一則由於氣體通過料層時,路徑時寬時窄,質點的軌跡十分曲折,要克服湍流、漩渦和截面突然變化而造成的能量損失,這一部分稱為局部阻力損失。這些阻力損失直接決定著爐內的壓力變化和氣流分布,氣流總是在阻力小的地方通過得多些,阻力大的地方少些。研究高爐煤氣運動規律的基本目的是如何減少氣體的阻力,多鼓風,多出鐵,同時使氣流分布均勻,煤氣的熱能和化學能得到充分的利用,降低冶煉能耗。

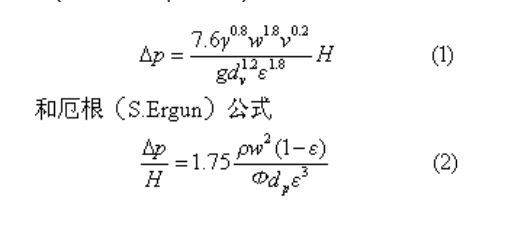

塊狀帶△p的表達式 在研究類似高爐爐料的散料層中的氣體運動時,通常將氣體通過料塊空隙的運動,假設為氣體沿著彼此平行、有著不規則形狀和不穩定截面、互不相通的管束的運動。這樣,就可以套用流體力學中關於氣體通過無填充管道的壓頭損失的一般公式,並通過試驗,修正公式中的阻力係數得到半經驗公式。在研究分析高爐煤氣運動時,經常套用的表達式有扎沃隆科夫(Н.М.Жаваронков)公式:

式中γ,ρ為氣體的密度,kg/m3;ω為氣體的空爐速度,m/s;v為氣體的運動黏度係數,m/s;ε為爐料的空隙度(量綱為1);g為重力加速度,m/s;dэ為爐料中通道的當量直徑,m;dp為爐料的平均直徑,m;Φ為形狀係數,即爐料顆粒與球粒的差異程度(量綱為1)。扎沃隆科夫公式過去為俄國學派普遍採用,他認為高爐內煤氣運動處在不穩定紊流區,相當於層流轉變為紊流的過渡區。厄根公式是歐美學派的代表,他認為高爐煤氣運動是紊流狀態。現在冶金工作者普遍認為高爐煤氣運動是處在紊流區內,所以它已取代扎沃隆科夫公式而廣泛套用於世界各國的研究工作和文獻中。

影響△p的因素主要是原料特性和煤氣特性。原料特性主要是指它的粒度組成和空隙度,煤氣特性主要是指煤氣流速、溫度、黏度和壓力;前者決定了爐料的透氣性,後者決定了煤氣通過料層的能量大小,並集中地反應在△p的表達式中。

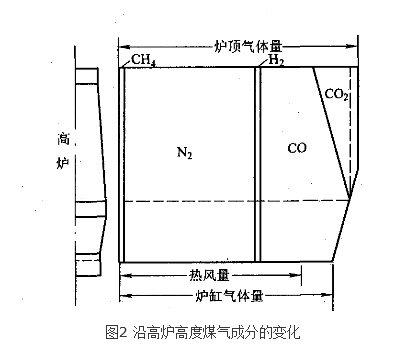

沿高爐高度煤氣成分變化

離開迴旋區的煤氣含CO35%左右和少量的H2,其餘為N2。煤氣在上升過程中成分不斷變化,其規律如圖2所示。N2不參加化學反應,其絕對量不變,但比值在不斷降低;在高爐下部,由於直接還原使CO量不斷增加,當到達中上部間接還原區時,由於部分CO參加間接還原,CO量不斷減少,而生成等量的CO2,所以CO2量有所增加。煤氣在上升過程中,由於吸收焦炭的有機氫和揮發分中的H2,H2含量略有增加;在間接還原區域,由於H2參加還原而有部分轉化為H2O。穿過料柱到達爐喉料面上的煤氣一般含CO17%~25%。焦比高的高爐,CO高;焦比低的CO低。隨冶煉鐵種和煤氣利用率的不同而異。冶煉含Si,Mn等難還原元素多的鐵種,以及煤氣CO利用率低時,爐喉煤氣中含CO高。CO2與CO正相反,焦比低,CO利用率高的高爐,其CO2高。鐵氧化物氧化度高的爐料和石灰石用量多時,CO2高些。在一般情況下,CO+CO2之和在39.5%~42%之間,基本上是常數。H2的多少除與初始含量有關外,還與H2參加還原的程度,即H2的利用率有關,利用率高的爐頂煤氣中H2低;反之,則H2高。一般H2的利用率為30%~45%。此外,在冷卻設備漏水時,煤氣中H2含量也會升高。在採用富氧鼓風時,根據富氧率大小,煤氣成分將有相應變化,主要是N2%減少,CO%和CO2%升高。

料面上的煤氣由爐頂導入重力除塵器,這裡的煤氣稱為混合煤氣,生產中便根據它的成分變化來衡量煤氣化學能的利用程度。

沿高爐高度煤氣溫度分布

由迴旋區出來的煤氣溫度,由於測試困難,還缺少實測數據,但可根據熱平衡和物料平衡作理論上的計算,計算所得結果稱為風口前理論燃燒溫度。該值一般在2000~2350℃範圍內。在實際套用中此值不應過高,主要原因是:溫度過高造成SiO的大量揮發會給操作帶來困難。風溫低、焦比高的中小型高爐也有低於2000℃者,但這肯定是不經濟的。高溫煤氣在上升過程中很快將熱量傳給渣、鐵和爐料,而自身被冷卻,由料面逸出時的溫度也即爐頂溫度與冶煉條件有關,一般為100~400℃。煤氣溫度的變化過程也是激烈的熱交換過程。爐頂溫度是高爐內熱能利用的重要標誌,該溫度愈低,說明熱交換愈充分,熱能利用愈好;反之,則說明熱能利用愈差。

高爐內煤氣流速的變化

煤氣流速對還原過程、熱交換過程,煤氣的壓頭損失以及煤氣的分布均有很大影響。特別是隨著高爐冶煉的日益強化,煤氣流速不斷增加,煤氣運動問題顯得愈來愈重要。為此,人們克服高溫,粉塵等困難,採用畢託管、示蹤原子、熱線風速儀、局部煤氣速度計等進行了大量的直接測量研究,並用高爐運算元學模型進行了計算分析,但因高爐內影響煤氣流速的因素較多,也較複雜,所以獲得的結果都不夠準確。儘管如此,從眾多的測量結果和數模中還是總結出了一些規律:

(1)高壓操作使爐內煤氣流速降低,而且流速與CO2%和溫度有關,流速高處,煤氣溫度高,CO2含量低。

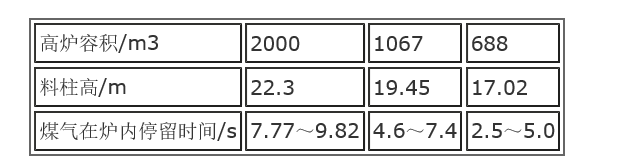

(2)用同位素氡、氪85和水銀蒸氣作示蹤原子,測量得到:

由此推算煤氣的線速度在2.5~6.8m/s之間。計算結果是固定床空隙度為0.416~0.42的爐料在運動時空隙度達到0.457~0.634,也就是增加了1.09~1.51倍。

(3)生產高爐的爐體半徑上煤氣分布是不均勻的,中心區煤氣流速高。但在半徑的任何位置上,從料面向下3~4m處煤氣流速都達到最大,而在爐腰附近煤氣流速最低,再向下在靠近爐缸處速度又有所增加。

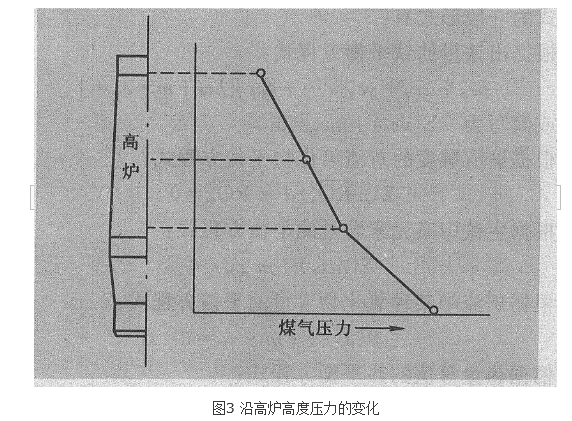

沿高爐高度煤氣壓力的變化

爐缸產生的煤氣,在爐缸與爐喉的壓力差(△p)作用下,穿過整個料柱運動到爐喉料面上。總的壓力變化規律是,在正常情況下,沿著爐子高度壓力逐漸降低,基本上呈一直線。若某處偏離正常直線,說明該部位透氣性發生了變化。爐缸煤氣的壓力主要決定於風量、風壓、爐頂壓力和料柱透氣性。風量愈大,風溫越高爐頂壓力愈高,料柱透氣性愈差則爐缸煤氣壓力愈高;反之則愈低。由於高爐上不常測量爐缸壓力,生產中在計算爐缸與爐喉之間的壓力差時,常用熱風壓力代替爐缸煤氣壓力,故而在使用△p時,應該考慮到,其中包括從熱風圍管、熱風支

多數高爐在爐身下部裝有測壓裝置,這樣就可以測量出風壓與爐身下部之間的壓差△p下和爐身下部與爐頂之間的壓差△p上。利用△p下和△p上可以算出高爐下部透氣性指數和上部透氣性指數,並藉此判斷高爐行程。例如,當出現崩料,懸料(見懸料與坐料)等現象時,就可以利用上、下部壓差的變化,判斷故障發生的位置並採取相應的措施。也有的高爐在爐身部分設2~3層測壓裝置,連同風壓和爐頂壓力便可以取得高爐3~4個區域的壓差(圖3),這對分析高爐操作很有幫助。對於沿高爐高度上靜壓力變化的研究表明,爐料的透氣性發生變化和裝料制度變更時,主要對高爐上部壓差有影響;而風溫,風量,造渣制度(初渣數量和初渣性質)等則主要影響下部壓差。當爐況不順,出現懸料時,在懸料區段壓差升高,而在管道行程時,該區段壓差降低。