飛針測試是目前電氣測試一些主要問題的最新解決辦法。它用探針來取代針床,使用多個由馬達驅動的、能夠快速移動的電氣探針同器件的引腳進行接觸並進行電氣測量。

飛針測試,簡介,結構特點,開發調試,缺點,優點,光學對位,

飛針測試

簡介

這種儀器最初是為裸板而設計的,也需要複雜的軟體和程式來支持;現在已經能夠有效地進行模擬線上測試了。飛針測試的出現已經改變了低產量與快速轉換(quick-turn)裝配產品的測試方法。以前需要幾周時間開發的測試現在幾個小時就可以了,大大縮短產品設計周期和投入市場的時間。

結構特點

飛針式測試儀是對傳統針床線上測試儀的一種改進,它可以用探針來代替針床,在X-Y機構上裝有可分別高速移動的4個頭共8根測試探針,最小測試間隙為0.2mm。工作時在測單元(UUT, unit under test)通過皮帶或者其它UUT傳送系統輸送到測試機內,然後固定測試機的探針接觸測試焊盤(test pad)和通路孔(via),從而測試在測單元(UUT)的單個元件。測試探針通過多路傳輸(multiplexing)系統連線到驅動器(信號發生器、電源供應等)和感測器(數字萬用表、頻率計數器等)來測試UUT上的元件。當一個元件正在測試的時候,UUT上的其它元件通過探針器在電氣上禁止以防止讀數干擾。

飛針測試機可檢查短路、開路和元件值。在飛針測試上也使用了一個相機來幫助查找丟失元件。用相機來檢查方向明確的元件形狀,如極性電容。隨著探針定位精度和可重複性達到5-15微米的範圍,飛針測試機可精密地探測UUT。

飛針測試解決了在PCB裝配中見到的大量現有問題:如可能長達4-6周的測試開發周期;大約10,000美元-50,000美元的夾具開發成本;不能經濟地測試小批量生產;以及不能快速地測試原型樣機(prototype)裝配。

因為具有緊密接觸禁止的UUT的能力和使新產品更快投入市場(time-to-market)的能力,飛針測試是一個無價的生產資源。還有,由於不需要有經驗的測試開發工程師,該系統還具有節省人力、節省時間等好處。

開發調試

飛針測試機的編程比傳統的ICT系統更容易、更快捷。以GenRad公司的GRPILOT系統為例,測試開發員將設計工程師的CAD數據轉換成可使用的檔案,這個過程需要1-4個小時。然後該新檔案通過測試程式運行,產生一個 .IGE 和 .SPC 檔案,再放入一個目錄。然後軟體運行在目錄內產生需要測試UUT的所有檔案。短路的測試類型是從選項頁面內選擇。測試機在UUT上使用的參考點從CAD信息中選擇。UUT放在平台上固定。在軟體開發完成後,該程式被“擰進去”,以保證選擇到儘可能最佳的測試位置。這時加入各種元件“保護”(元件測試隔離)。一個典型的1000個節點的UUT的測試開發所花的時間是 4-6 個小時。

在軟體開發和裝載完成以後,開始典型的飛針測試過程的測試調試。調試是測試開發員接下來的工作,需要用來獲得儘可能最佳的UUT測試覆蓋。在調試過程中,檢查每個元件的上下測試極限,確認探針的接觸位置和零件值。典型的1000個節點的UUT調試可能花 6-8小時。

缺點

由於具有編程容易,能夠在數小時內測試原型樣機裝配,以及測試低產量的UUT而沒有典型的夾具開發費用,飛針測試可解決生產環境中的許多問題。但是還不是所有的生產測試問題都可通過使用飛針測試來解決。

和任何事情一樣,飛針測試也有其缺點。因為測試探針與通路孔和測試焊盤上的焊錫發生物理接觸,可能會在焊錫上留下小凹坑。而對於某些OEM客戶來說,這些小凹坑可能被認為是外觀缺陷,造成拒絕接收。不過目前已經有些高端飛針測試設備廠商已經研發出新技術,採用“軟著陸”即可避免在焊錫上留下明顯凹坑,甚至可以在陶瓷片上進行測試。

此外,因為有時在沒有測試焊盤的地方探針會接觸到元件引腳,所以可能會錯過鬆脫或焊接不良的元件引腳。

此外探針測試機還限制電路板的尺寸:不能超過16" 24"。目前SPEA的最大測試範圍可達27''*24''(686*610mm)。

飛針測試時間是另一個主要因素。一台典型的針床測試機可能花30秒測試UUT的地方,飛針測試機可能花 8-10 分鐘。另外針床測試機可使用頂面夾具同時測試雙面PCB的頂面與底面元件,而飛針測試機要求操作員測試完一面,然後翻轉再測試另一面,由此看出飛針測試並不能很好適應大批量生產的要求。SPEA的測試時間最快可達平均每秒20個部件左右(忽視每個部件的高度及距離)。

優點

儘管有上述這些缺點,飛針測試仍不失為一個有價值的工具。其優點包括:快速測試開發;較低成本測試方法;快速轉換的靈活性;以及在原型階段為設計人員提供快速的反饋。因此,和傳統的ICT比較,飛針測試所要求的時間通過減少總的測試時間足以彌補。 使用飛針測試系統的好處大於缺點。例如,裝配過程中,這樣一個系統提供在接收到CAD檔案幾小時後就可以開始生產。因此,原型電路板在裝配後數小時即可測試,不象ICT,高成本的測試開發與夾具可能將過程延誤幾天,甚至幾月。除此之外,由於設定、編程和測試的簡單與快速,實際上一般技術裝配人員,而不是工程師,就可以操作測試。飛針測試也存在靈活性,做到快速測試轉換和過程錯誤的快速反饋。還有,因為飛針測試不需要夾具開發成本,所以它是一個可以放在典型測試過程前面的低成本系統。並且因為飛針測試機改變了低產量和快速轉換裝配的測試方法,通常需要幾周開發的測試現在數小時就可以得到。

光學對位

全自動光學對位系統和傳統飛針機結合,可以全程全自動光學對位,使飛針測試在圖像處理軟體和飛針專用對位相機的幫助下更便捷、更準確。

在傳統飛針測試機上,加裝飛針專用對位相機和相應的圖像處理軟體;飛針測試全程全自動識別並檢測相應位置,使飛針測試快捷安全。

因為考慮到飛針機的快速和精準的要求,固在工業硬體和圖像硬體選擇上,應首先考慮到輕量化、工業化、光學無畸變、圖像處理算法高速度;這樣在實際飛針測試過程中不會出現因為工業硬體本身的重量而影響測試的精準、不會出現丟步、不會因為圖像處理算法而影響飛針測試速度等

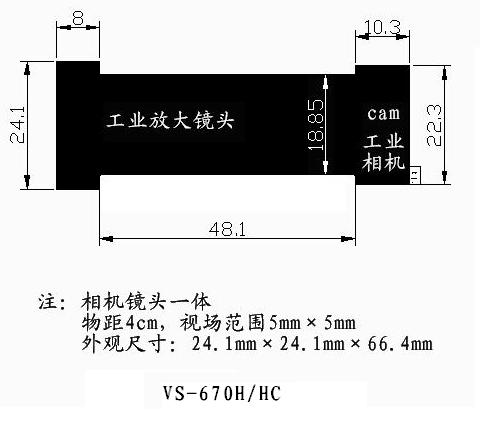

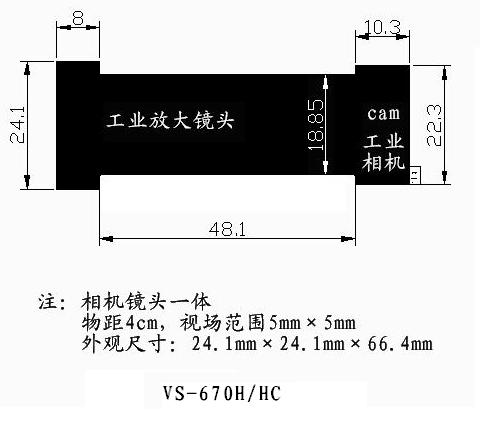

VS-670H 超迷你工業放大儀器對位相機

【產品特性】

1、採用 SONY CCD感測器,更好的使用壽命、更好的可靠性和穩定性

2、DSP數位訊號處理技術,使圖像更清晰,輪廓更分明,對比度更強。

3、極好的消除了信號中的干擾超音波、具有高質量的圖像和很高的靈敏度4、利用3D數字降躁系統、能得到更清晰的彩色圖像

6、自動背光補償:優質的數字背光補償功能(可關閉)

7、結構緊湊,外型小巧、功耗低、超級放大光學鏡頭一體化

【套用領域】

飛針測試、工業檢測、工業測量、圖像識別、對位定位、儀器儀表、顯微放大、機器視覺等工業自動化領域。

【技術參數】

型 號 MODEL | VS-670H |

成像元件 Image Sensor Device | 1/3"SONY CCD |

像素 Effective Pixels | 752(H)X582(V) |

信號系統 System of Signal | PAL |

水平解析度 Horizontal Resolution | 600線 |

最低照度 Minimum illumination | 0.005lux at F1.2 |

More than 54dB | |

電子快門 Electronic Shutter | 1/50-1/100,000/sec |

自動增益控制 Automatic Gain Control | 開/關(Switchable) |

背光補償 Backlight Compensation | 開/關(Switchable) |

鏡頭 Lens mounting | 光學放大鏡頭一體 |

視頻輸出 Video output | 1.0Vp-p,75Ω |

供電電源 Power Supply | DC12V |

工作溫度 Operating Temperature | -15℃-+90℃ |

尺寸 Dimension(mm) | 24.1(W)×24.1(H)×66.4(D) |

重量 Weight(g) | About100g |