目前,國內各煉錫廠粗錫精煉除鐵 、 砷採用的熔析-凝析法,有勞動強度大,勞動條件差,作業時間長,生 產能力低 ,浮渣產出量大,渣含錫高等缺點。採用離心精煉法脫除粗錫的鐵、 砷 , 較傳統的熔析-凝析法有工藝可靠,設備簡單,操作方便,砷、 鐵脫除率高,勞動條件好的優點 。

基本介紹

- 中文名:離心精煉法

- 外文名:Centrifugal refining

- 優點:設備簡單,操作方便

- 影響因素:離心精煉溫度的選擇

離心精煉的原理,離心精煉流程,離心精煉工業試驗,在工業生產上的套用,影響離心精煉的因素,

離心精煉的原理

離心機過濾脫除粗錫中的Fe、AS 等雜質是以凝析法為基礎,以Fe-Sn,Fe-As,Sn-As相圖為依據。其過程的實質是,將液態粗錫冷卻到不同溫度,或控制在某一特定的溫度範圍內,使雜質達到過飽和狀態呈固體化合物以浮渣形式析出。液態粗錫在降溫冷卻中Fe-As,Fe-Sn,Sn-As等各種化合物除了具有結晶析出的共同規律外,還有其各自的特性:在同一溫度下,砷的溶解度比鐵大,當溫度接近錫的熔點232℃時,砷在錫中的溶解度為0.14~0.18%,而鐵下降到0.001%,故除Fe 比除AS容易。

根據錫、鐵、砷的各種固體化合物在不同的溫度下開始分解的性質,.採用金屬離心機控溫過濾分離固液兩相,即可達到脫除Fe、As 等雜質的目的。

離心精煉流程

某冶煉廠礦產粗錫含Fe、AS等雜質較高,粗錫一般合Sn 86.46~94.67%,Fe 0.8~5.85%,As 0.84~1.82%,Sb 0.61~0.96%,Pb 2.55~7.09%。

生產表明,進人粗錫中的鐵在下一步精煉中要帶走相當於10倍Fe量的錫入渣,進入的AS要帶走11倍以上的錫並在生產流程中循環。進入的AS主要分配在硬頭、炭渣和高銻鋁渣中,約占精礦含砷量的25%;炭渣中的含AS 量占進廠總砷量的15~20%。炭渣中的AS主要是由精礦熔煉後的甲錫帶入。因此在第一步粗精煉中如何最大限度地降低粗錫中的Fe、As 含量,使提高冶煉回收率的一個重要環節。

現行的精煉方法分兩步脫Fe、As:把反射爐錫液放入盛錫槽後,加入煤粉,人工攪拌降溫撈渣除去粗錫中大部分Fe、As,然後鑄錠(甲錫) 送精煉工序,與錫經熔析後產出的甲錫(一般含Fe 0.2~0.3%,As 1~3%) 合併,進行第二步深度精煉除Fe、As。第一步除Fe、As的渣和第二步除Fe、As的炭渣均末經脫砷處理即返回反射爐熔煉。這樣,渣中的As又重新進入粗錫和乙錫,造成一部分有毒砷化物在生產流程中的惡性循環。其次是除Fe效果不好,亦不穩定。經第一步精煉後的甲錫中含Fe常在0.7~1.0%之間,這樣的甲錫在第二步精煉中用凝析法脫除殘留的Fe、AS 時,不可避免地產出6~7% 的炭查。炭渣含錫60~70%,Fe 4~9%,As 9~14%,Sb 0.3~2%,致使精煉直收率低於85%。同時,由於在第一步除Fe、AS時,向錫液中加入煤粉後攪拌不勻,小顆粒查撈不乾淨,甲錫中往往夾親著Fe、AS等化合物顆粒,在精煉中最後升溫(420~450℃) 加鋁除殘留的As和Sb時,有時產生鍋底濃錫,被迫轉鍋,或使鋁的耗量成倍增加。此外,第一步精煉中的人工撈道勞動強度大,勞動條件惡劣,環境污染嚴重,撈出的渣含錫高(Sn75%,Fe 12%, As 2.08%),也影響熔煉直收率。

針對現生產流程的缺點,擬定了兩個新流程:一是升溫熔析控溫過濾處理粗錫或乙錫的工業試驗;二是降溫凝析控溫過濾法處理粗錫的工業生產流程。

離心精煉工業試驗

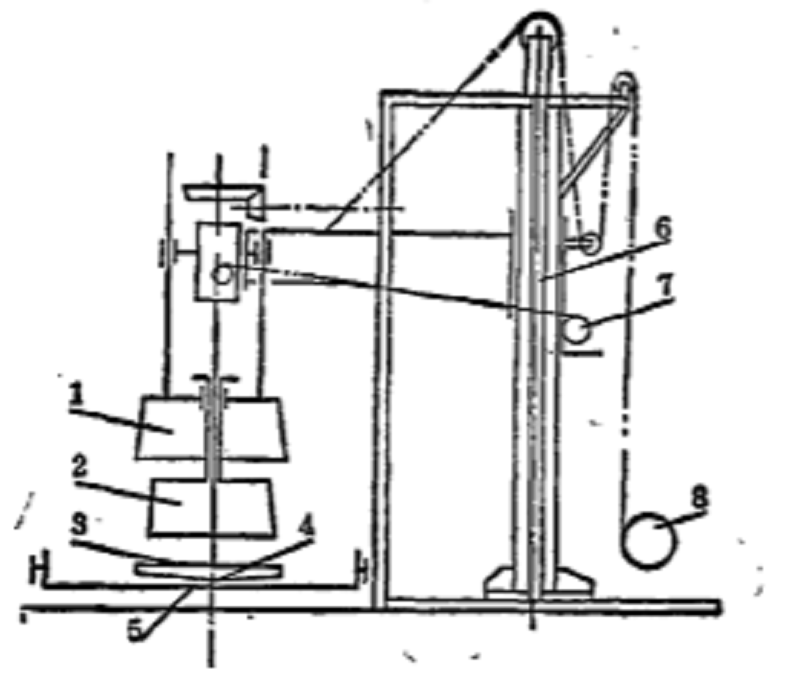

試驗流程如下圖所示。試驗用的框架立式間斷操作離心機,其過濾器帶孔轉鼓Φ500X220毫米,過濾器轉數110~310轉/分,最大提升高度1000毫米,提升速度0.2米/秒,熔錫鍋容積2.5噸/鍋。

試驗流程

試驗流程操作技術條件:粗錫和煉富渣產出的乙錫的過濾溫度為750~520℃,煉煙塵產出的乙錫的過濾溫度為600~500℃,過濾轉速110~310轉/分,攪拌,捕渣、卸渣轉速為110轉/分,分離因數F= 3~23(過濾開始階段F=23,濾結束階段F=3)。

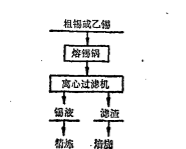

試驗結果及主要技術經濟指標列於下圖。

主要技術經濟指標

主要技術經濟指標在工業生產上的套用

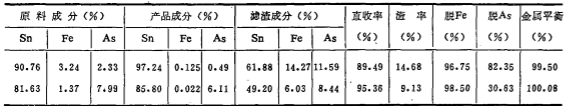

在第一步精煉中,用離心精煉法代替人工加煤粉除Fe、AS是在爐膛面積為16米2的反射爐上進行的。流程如下圖所示。

反應流程

反應流程技術操作條件為:過濾溫度750~520℃在過濾中分兩次加入共5公斤的無煙煤粉,其餘技術條件同工業性試驗。

影響離心精煉的因素

1、離心精煉溫度的選擇

由Sn-Fe,Sn-As和Fe-As的狀態圖可知,在不同溫度區間,各種雜質以不同形態存在於熔融粗錫中,溫度越高,固體雜質中化學結合的錫量越低。因此,選擇的過濾溫度越高,錫含量越低,Fe、AS 含量越高。

過濾溫度的選擇範圍,要視物料中的雜質含量和Fe/As比值的大小而定。對Fe/As> 1或相等的物料,過濾開始溫度以750℃為宜。一是因過高溫度下攪拌錫液會引起錫部分氧化和砷的部分揮發,過濾設備的材料強度也難於適應。二是有利於浮渣中化學結合錫量的降低,熔點升高,浮渣便於焙燒。當溫度降至520℃時過濾必須結束,否則渣含錫明顯升高,浮渣不能焙燒。對鐵砷比小的物料,欲多除去一部分As,過濾溫度應低於596℃。

2、鐵砷比對除As效果的影響

物料中鐵砷比越大,除AS 效果越好。當熔融粗錫中鐵含最大於砷量的2~3倍時,有利於Fe-As化合物的結合併從液態粗錫中結晶析出。實踐證明,煉富渣產出的乙錫(Fe/As≈2.5)在第一步離心粗精煉中除Fe率大於96%,脫As 率可達80~84%;對鐵砷比小的(Fe/As=0.2~0.51)煉煙塵產出的乙錫,脫鐵率可達96%以上,而脫As率只有31~50%。

3、雜質金屬互化物晶體的大小

用精礦熔煉所得粗錫中Fe-As化合物的晶體為0.003~0.005毫米,只有個別晶體達到0.12亳米,如Sn3As2成細小粒子懸浮在錫液中,為使它與錫液分離,盡最減少濾渣中的機械夾帶錫,在過濾中加入0.15% (物料重)的無煙煤粉,取得了滿意的過濾效果。