拋丸除銹機

它使用的鋼丸品種有:鑄鐵丸和鋼絲切丸兩種,鑄鐵丸是利用溶化的鐵水在噴射並急速

冷卻的情況下形成的粒度在0.8~5mm鐵丸,表面很圓整。它成本相對便宜但耐用性稍差。在拋丸過程中經反覆的撞擊鐵丸被粉碎而當作粉塵排除。鋼絲切丸是用廢舊鋼絲繩的鋼絲切成2mm的小段而成,它的表面帶有尖角,除銹效果相對高且不易破碎使用壽命延長,但價格有所提高。後者的拋丸表面更粗糙一些。

噴丸除銹機

利用高壓空氣帶出

鋼丸噴射到構件表面達到的一種除銹方法。

噴砂除銹機

利用高壓空氣帶出

石英砂噴射到構件表面達到的一種除銹方法。石英砂的來源有:河砂、海砂及人造砂等。砂的成本低且來源廣泛,但對環境污染大;除銹完全靠人工操作,除銹後的構件表面粗糙度小,不易達到摩擦係數的要求。海砂在使用前應祛除其鹽份。以上兩種除銹方法對環境濕度要求小於85%。除銹機除銹等級標準的要求國家標準GB8923—88《塗裝前鋼材表面修飾等級和除銹等級》將除銹等級分成噴射或拋射除銹、手工和動力除銹、火焰除銹三種類型:(1)、噴射或拋射除銹,用字母“Sa”表示。分四個等級:Sa1 輕度的噴射或拋射除銹。鋼材表面無可見的油脂或污物,沒有附著不牢的氧化皮、鐵鏽和

油漆塗層等附著物。Sa2 徹底地噴射或拋射除銹。鋼材表面應無可見的油脂和污垢、氧化皮、鐵鏽等附著物已基本清除,其殘留物應是牢固附者的。鋼材表面均勻布置拋丸後形成的拋射凹痕,抗滑移係數達到0.35~0.45。Sa2.5 非常徹底地噴射或拋射除銹。鋼材表面應無可見的油脂、污垢、氧化皮、鐵鏽和油漆塗層等附著物,任何殘留的痕跡應僅是點狀或條狀的輕微色斑。鋼材表面均勻布置拋丸後形成的拋射凹痕,抗滑移係數達到0.45~0.5。Sa3 使鋼材表觀潔淨的噴射或拋射除銹。鋼材表面應無可見的油脂、污垢、氧化皮、鐵鏽和油漆等附著物,該表面應顯示均勻的金屬光澤。

無酸洗拉絲

在環境保護日益受到重視,無酸洗拉絲除銹機的發明和成功套用,對拉絲行業是一項投資少、見效快的有利於環保和增產節約的技術改造新途徑。該設備的套用大大減輕了勞動強度,改善了車間工作環境,消除了廢酸污染排放,降低了生產成本和能耗,為鋼絲表面清洗開創了一條新途徑,達到了國內領先水平。為防治工業污染,實行清潔生產創造了有利條件,經濟效益和社會效益明顯。

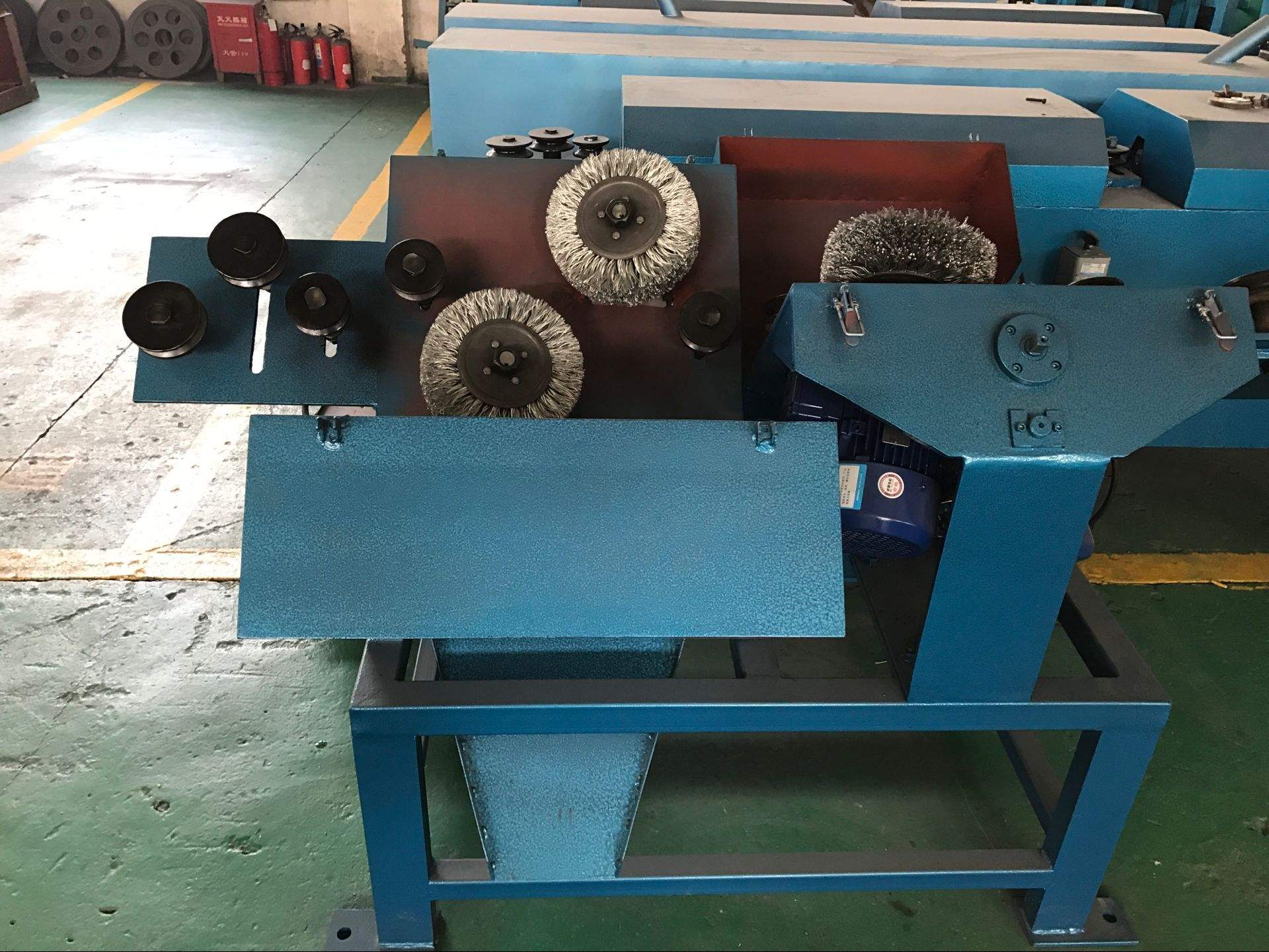

無酸洗拉絲除銹機主要針對線材的除銹。無酸洗剝殼除銹機主要由變速箱五輪脫殼機構、可調節交叉拋物線鋼絲刷輪、全封閉除銹室、強迫

潤滑裝置、拉絲模架和電氣控制系統組成。

線材直接從導向模送入,脫殼機構剝殼後,自動進入全封閉除銹室,線材二次除銹由交叉設定的兩對拋物線鋼絲刷輪的高速旋轉來完成。每個鋼絲刷輪90°X4=360°二次拋光的這種結構設計,能使線材經過全方位的2次除銹後,表面光亮如新,效果十分顯著,且刷輪使用壽命長,一般連續使用8個月以上,調換也十分方便。乾潤滑箱拉絲模架設有潤滑粉盒和拉絲模具盒,附加上強迫潤滑裝置能使除銹後材料表面塗壓上一層潤滑粉,在模具和強迫潤滑管內形成一個80公斤的高壓,能把固體潤滑粉溶解到半固體狀態,潤滑粉能牢牢吸附鋼絲表面上,降低拉絲模的損耗和材料的潤滑延伸度,潤滑厚薄可調整,利於後道工序加工。可直接緊靠連線到拉絲機。整機採用可調式底座,無需做水泥基礎,只要調解整機高低位置,使拉絲模芯與拉絲機對應即可。由此形成一條從盤條送入到產出光亮絲的連續化無酸洗拉絲生產線。線材脫落的氧化鐵皮落入積塵口收集。銹渣由封閉的除銹出灰門及吸塵機收集。因此整機工作時無

粉塵飛揚,整機噪音在65分貝以下,使拉絲車間保持清潔。

主要特點

(1)生產效率高 無酸洗拉絲除銹機的套用取代了傳統的

脫殼、

酸洗、

沖洗、塗灰、磷化、皂化、烘乾等多道工序,連續化生產大大減少了生產環節,縮短了生產周期,降低生產成本,顯著提高了生產效率。

(2)產品質量優 由於鋼絲表面無殘留的酸或鹽,從根本上避免“氫脆”等問題的產生,鋼絲除銹後表面無油污,拉絲光亮且久置不銹(最長可達6個月不銹),利於後道工序的加工。

(3)操作容易

除銹程度可方便地在生產中隨時調節和控制,採用調節手輪操作,配置儀器顯示,直觀、見效快、不必停機實驗,利於及時控制質量,除銹室與傳動和調節機構隔離密封設定,設備使用壽命長,調節、維修和保養十分方便。

(4)環保效果好 綜合成本低 生產中不耗酸、水、煤,根除酸霧、廢酸、廢水對環境的污染,節省了污染治理的開支,車間清潔、無塵土飛揚,不危害職工健康,生產效率高,使用數月後節省的費用即可收回投資。

技術參數

設備適用與高、中、低碳鋼和合金鋼線材的拉絲脫殼、除銹前綜合處理。

1、加工線徑:Φ12-Φ16mm、Φ16mm-Φ22mm

2、最大線速度:100 m/min

3、除銹刷輪轉速:1440r/min

4、額定功率:3*4kw+(2kw吸塵機)

5、外形尺寸: 3670mm*1550mm*1870mm(長*寬*高)

6、本機鋼刷規格Φ420*250*80(本機採用凹圓的移動斜刷是國內,由航空鋼絲(65Si2MnA)製成鋼刷輻條、效果顯著、是國內外)。

7、整機重量:1760kg

8、除塵機重:45kg

9、每台設備8小時可處理線材Φ5.5-8、8-10噸、Φ 16-22線材18-22噸左右。

10、本機處理的光絲耐銹時間在一般室內可達六個月以上。

11、每加工一噸材料的鋼絲刷消耗不超過0.01,也就是處理線材3500-4000噸換一套鋼刷。

12、除銹機剝殼輪使用壽命處理線材達8000-10000噸換一套(共六個)

13、實現多道工序聯合成自動生產線,每噸拉絲成本比傳統工藝可降低49元左右(不包括磷化)。