在燒結混合料中配加10%以上的固體燃料,控制燒結過程的抽風量,使通過燒結料層的氣氛含較濃的一氧化碳,可以從混合料中部分還原出金屬鐵。這種含有金屬鐵的燒結礦,叫金屬化燒結礦。但是在燒結過程,氣氛難以準確控制,燒結礦中的金屬鐵含量不高,加上燃料消耗過大,所以得不償失。

基本介紹

- 中文名:金屬化燒結礦

- 外文名:Metallized sinter

- 對比:球團礦

- 本質:部分含鐵原料被還原成金屬鐵

- 燒結溫度:1300攝氏度以上

- 優點:降低高爐燃料消耗

簡介,金屬化燒結礦特點,金屬化燒結礦形成過程,高爐金屬化燒結礦,燒結礦與球團礦區別,

簡介

金屬化燒結礦就是部分含鐵原料被還原成金屬鐵的燒結礦。它是在燒結混合料中加入比普遍燒結大得多的固體燃料用量,改善燒結料層的還原條件製得的。當固體燃料用量很高時,氣相中CO的液度將大大增加,與此同時,抽入料層內的空氣中的水汽與熾熱的燃燒碳粒相互作用放出H2,CO,H2和固體碳本身都是鐵氧化物的還原劑,而且在金屬化燒結礦中有4~6%的過剩的碳存在、這就保證了燒結礦冷卻過程中有利於還原反應的繼續進行,而不會使金屬鐵再被大量氧化。

金屬化燒結礦特點

燒結礦解決l精礦粉的利用問題,而且自熔性燒結礦能減少石灰石入爐,還原性又好,對降低高爐燃料消耗,作出重要貢獻,與天然塊礦比較,燒結礦用量每增加10%,可節約高爐燃料2%,所以燒結礦生產是當代冶金工業的重大技術突破。

燒結礦也有不足之處,首先,它靠局部燒熔礦粉產生液體,將礦粉粘結起來,因此燒結溫度較高,要達到1300℃以上,這樣,消耗的燃料較高。由於燃料在混合料中燃燒,且溫度較高,容易生成氧化鐵。混合料在燒結過程中必須有空氣通過,才能保持混合料中的燃料燃燒。如果混合料中的精礦粉過細,料層透不過空氣,燒結礦質量和燒結機產量都會降低,這是燒結生產一大障礙。

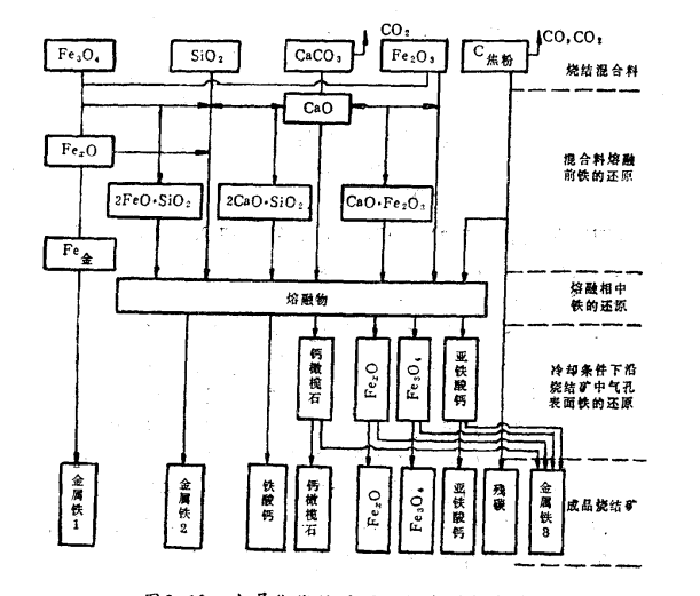

金屬化燒結礦形成過程

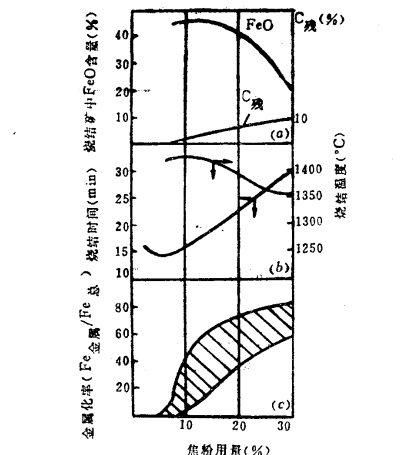

研究金屬化燒結礦的顯微結構表明,金屬鐵顆粒位於浮士體,矽酸鹽化合物的中間和剩餘炭粒周圍。 1967~1970年間在Mucuca等實驗室里進行250次以上燒結以製取金屬化燒結礦。燒結金屬化燒結礦的某些重要指標與混合料固體燃料用量的規律性如下圖:

焦粉用量對磁鐵礦精礦燒結指標的影響

焦粉用量對磁鐵礦精礦燒結指標的影響曾經確定,在燒結條件下燒結料的金屬化是從含炭7~8%的開始的。隨著燃料用量增多,燒結礦的金屬化率相應增加。在20及30%的含炭條件下,燒結礦的金屬化率分別為40~60%及60~80%。

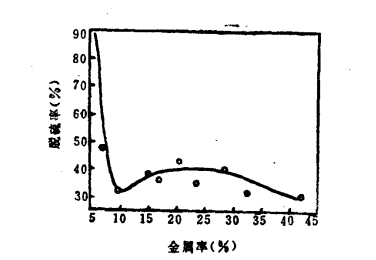

但是,應該注意到,隨著固體燃料用量增多, 燒結廢氣CO含量增大, 甚至會造成抽風管道發生煤氣爆炸的危險, 故一般要求固體燃料用量不超過25~30%,其計算的燒結礦金屬化率接近40%。此外,隨著燒結礦金屬化率的提高,燒結過程的脫硫條件劇烈變壞,如下圖所示。

磁鐵礦混合料脫硫率與燒結礦金屬化率之間的關係

磁鐵礦混合料脫硫率與燒結礦金屬化率之間的關係高爐金屬化燒結礦

在普通的燒結台車上製取金屬化燒結礦是完全可能的。從生產工藝的各個環節到燒結台車不必改變,僅在操作上要求儘可能高的料層和足夠厚的鋪底料,防止燒結爐篦。

高爐使用金屬化燒結礦的效果是顯著的,平均每增加10%的金屬化燒結礦高爐焦比下降5~6%,生產率增加5%,但是目前與普通燒結礦比較,金屬化燒結的生產率下降了50%,致使這一工藝尚需進一步研究和改善。

燒結礦與球團礦區別

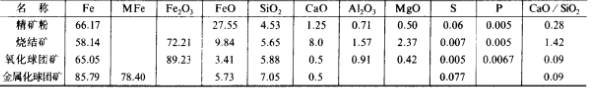

從燒結礦中搞金屬化既然不經濟,人們只好轉而在球團礦中試驗。球團礦基本由精礦粉構成,氣孔微細、均勻,很容易與還原氣體發生反應,而焙燒球團礦用的是煤氣或重油,氣氛容易控制,因些效率很高。實踐表明,金屬化球團礦中的鐵,92~96%都已經還原成金屬鐵。這種球團礦,可以代替廢鋼,用於電爐或轉爐;用於高爐,幾乎使高爐變成化鐵爐。下表是用同一種精礦粉生產的燒結礦和球團礦,從中可以看出它們的區別。

精礦粉生產的燒結礦和球團礦

精礦粉生產的燒結礦和球團礦