金屬材料中含有的一類具有非金屬特性的組成物。它們在金屬和合金的熔煉、凝固過程中產生,並在隨後的熱、冷加工過程中經歷一系列變化,對金屬和合金的性能產生多方面的影響。

根據非金屬夾雜物(以下簡稱夾雜物)的來源,通常把夾雜物分為外來的和內生的兩大類。混入金屬中的爐襯耐火材料或爐渣顆粒(包括剛帶入的、或與金屬液發生化學反應而在成分和結構上已有相當大改變的)屬於外來夾雜物;在熔煉、凝固過程中,熔融金屬中含有的各化學元素的化學反應產物,來不及排除,仍保留在固態金屬中,稱為內生夾雜物。

鋼中非金屬夾雜物分類 非金屬夾雜物,既可以按化學成分劃分,也可以按力學性能劃分。

按夾雜物的化學成分分類

①簡單氧化物 如FeO、MnO、Cr2O3、Al2O3、SiO2以及鈦、釩、鈮的氧化物等。

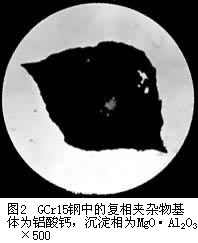

②複雜氧化物 其中尖晶石類夾雜物用化學式 AO·B2O3表示(化學式中A表示二價金屬,如鎂、錳、鐵等;B表示三價金屬,如鐵、鉻、鋁等)。這類化合物具有尖晶石MgO·Al2O3型結構,由此而得名。尖晶石類夾雜物為一大類氧化物,如MnO·Al2O3、MnO·Cr2O3、MnO·Fe2O3、FeO·Al2O3、FeO·Cr2O3(圖1)、FeO·Fe2O3(Fe3O4)、MgO·Al2O3、MgO·Cr2O3、MgO·Fe2O3等。這些化合物都有一個相當寬的成分可變範圍;實際遇到的尖晶石類夾雜物往往是多成分的。此類氧化物在工業用鋼中比較常見。鈣的鋁酸鹽如CaO·Al2O3、CaO·2Al2O3也屬於複雜氧化物(圖2)。但它們不具有尖晶石型結構,所以,不屬於尖晶石型氧化物。

③矽酸鹽及矽酸鹽玻璃 通用化學式可寫成 ιFeO·mnO·nAl2O3·pSiO2。它們一般具有多成分形式。既可以是單相,也可以是多相。單相情況下,一般呈玻璃態。隨脫氧情況的不同出現各式各樣的矽酸鹽如鐵矽酸鹽、鐵錳矽酸鹽、鐵錳鋁矽酸鹽等。

以上三類夾雜物統稱為氧化物系夾雜物。

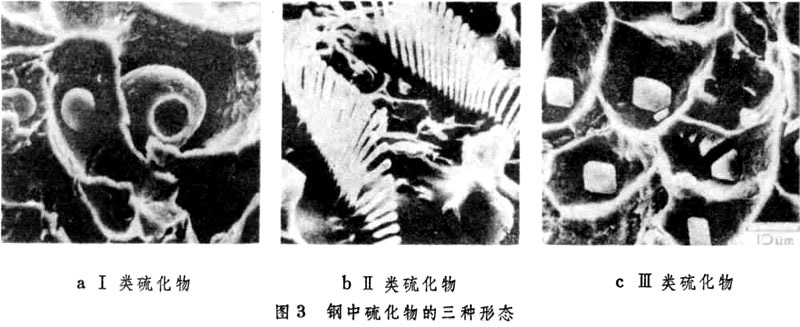

④硫化物 主要是FeS、MnS;此外,根據情況不同,可能出現CaS、TiS、稀土硫化物等。根據鋼液的成分特別是鋼液的脫氧程度,所形成的硫化物在鑄態情況下具有不同形態:Ⅰ類是複合形式出現的硫化物(氧硫化物),Ⅱ類是借共晶反應形成的硫化物,Ⅲ類是具有幾何外形、任意分布的硫化物(圖3)。

⑤氮化物 如VN、TiN、AlN、ZrN、NbN等。

按夾雜物的力學性能分類 非金屬夾雜物破壞了金屬基體的連續性。當金屬製品承受載荷時,夾雜物會引起應力集中,使材料易生裂紋。在經過變形加工的金屬中,非金屬夾雜物的形狀取決於夾雜物相對於金屬基體的形變程度,隨夾雜物的成分和金屬(鋼)的形變溫度而異。

按夾雜物的形變情況,夾雜物可分為四類:

①脆性夾雜物 指那些不具有范性的簡單氧化物和複雜氧化物以及氮化物;當鋼經熱加工變形時,這類夾雜物的形狀和尺寸不發生變化,但夾雜物的分布有變化。氧化物和氮化物夾雜均可沿鋼延伸方向排列成串,呈點鏈狀。屬於這類的有Al2O3、Cr2O3,尖晶石氧化物,釩、鈦、鈷的氮化物以及其他一些高熔點夾雜物。

②范性夾雜物 這類夾雜物在鋼經受加工變形時具有良好范性,沿著鋼的流變方向延伸成條帶狀。屬於這類的有硫化物,含SiO2量較低(40~60%)的鐵錳矽酸鹽和其中溶有FeO、MnO、Al2O3的矽酸鈣和矽酸鎂等。

③球狀(或點狀)不變形夾雜物 在鑄態鋼中呈球狀;經形變加工後,夾雜物保持球形不變。屬於這類的有SiO2、含SiO2較高(>70%)的矽酸鹽、鈣的鋁酸鹽、純的矽酸鈣和純的矽酸鋁等。

④半范性夾雜物 指各種多相的鋁矽酸鹽夾雜物。其中作為基底的夾雜物(鋁矽酸鹽玻璃)一般當鋼受熱加工時具有范性;但是在這基底上分布的析出相晶體(如Al2O3、尖晶石類氧化物)的范性很差。鋼經熱變形後,范性夾雜物相(基底)多少隨鋼變形延伸,而脆性的夾雜物相不變形,仍保持原來形狀,只是彼此之間的距離被拉長。

夾雜物對鋼鐵性能的影響 影響是多方面、多途徑的。在多數場合下,夾雜物產生有害影響;在另外一些場合下,夾雜物卻顯示了有益的作用。

夾雜物對鋼鐵力學性能和工藝性能的主要影響是降低材料的范性、韌性和疲勞極限,造成材料性能上的方向性,使冷熱加工性能變壞,使零件或工具(如軋輥)的表面光潔度降低。夾雜物可以使材料的抗腐蝕性能降低,對磁性材料的矯頑力也有明顯影響等等。夾雜物對材料性能的影響可以是間接的,例如,高度彌散的夾雜物影響晶界遷移。在熱加工和熱處理過程中可利用這個影響,使我們有可能得到細晶粒的金屬材料,使材料在加工過程中能出現二次再結晶。非金屬夾雜物對相變也產生不容忽視的影響。關於非金屬夾雜物的有利影響可舉出諸如利用夾雜物MnS的作用生產取向矽鋼片,利用硫化物改善鋼的切削加工性等(見易切削鋼)。

夾雜物對靜力拉伸力學性能的影響隨所涉及的性能指標不同而異。夾雜物一般對屈服強度和抗拉強度影響不大,但是,對與塑性和破斷有關聯的性能指標(如伸長率、面積收縮率、真實斷裂強度)的影響卻比較顯著。條帶狀塑性夾雜物和點鏈狀脆性夾雜物引起材料力學性能的方向性,使材料橫向塑性低於縱向塑性。歸結起來是,夾雜物對材料靜力拉伸力學性能的影響突出地反映在使橫向面積收縮率降低這一點上。對於要求橫向力學性能的工件如高壓容器、電機的轉子軸、炮筒等來說,材料的橫向面縮率是用以評價工件的冶金質量的重要指標之一。熔煉出含非金屬夾雜物總量少、顆粒細小、分布均勻的高質量材料具有重要意義(見金屬力學性能的表征)。

條帶狀塑性夾雜物使鋼的衝擊韌性降低。降低鋼的含硫量或藉助於添加稀土、鈦、鋯等元素來改善硫化物的形態是提高材料衝擊值(尤其是橫向韌性)的重要途徑。

夾雜物對疲勞性能的影響與夾雜物的大小、形狀、分布、數量和類型等有關,另一方面也取決於基體的組織和性質。同時與所加應力的大小也有關係。夾雜物還引起疲勞強度的方向性;與疲勞強度關係最密切的是夾雜物的大小,金屬材料的強度水平愈高,處於表面的大尺寸的夾雜物的危害愈嚴重。就不同類型的夾雜物的影響來說,與基體聯結性差的脆性夾雜物和球形不變形夾雜物危害最大。實驗指出,軟鋼的疲勞強度和夾雜物的關係較小,隨著鋼的強度的提高,夾雜物的有害影響就愈來愈嚴重。例如,夾雜物對經熱處理達到σb=95kgf/mm 的鋼的疲勞強度無明顯影響;當把同一鋼處理到 σb=126kgf/mm 時,橫向疲勞強度略微受到一些影響;而當σb=173kgf/mm 時,橫向和縱向疲勞強度都有相當大的降低。總之,要有區別地看待夾雜物對材料疲勞強度的影響,只是在具有高硬度和高強度的金屬材料中,如在滾動軸承鋼或超高強度鋼中,夾雜物對疲勞強度的影響才成為特別突出的問題(見疲勞)。

夾雜物使金屬中應力發生再分布,引起應力集中,同時為材料的破壞提供了最薄弱部位,導致微裂紋的早期形成,加速了鋼的范性破壞過程,這是夾雜物所以能降低鋼的力學性能和工藝性能的根本原因。在考慮夾雜物引起應力的再分布時,不僅應當注意到夾雜物與基體金屬之間有不同的彈性和塑性性能,而且還應注意到兩者之間在熱膨脹係數上也有顯著差異。後一個因素會引起當材料溫度改變時在夾雜物附近產生組織應力。特別是剛玉、尖晶石和鈣的鋁酸鹽這幾類夾雜物,它們的線膨脹係數比金屬的要小很多,當冷卻時,夾雜物的收縮比金屬基體的要小很多,結果這些夾雜物周圍便產生張應力。夾雜物的線膨脹係數愈小,形成的張應力愈大,產生的危害也愈嚴重;這正是鈣的鋁酸鹽危害很大的原因。硫化物具有相當大的膨脹係數,同時硫化物具有較好的范性;當脆性氧化物(包括鋁酸鹽)被硫化物包圍形成共生夾雜物時,不僅能改善夾雜物與基體的聯結性,而且能減小夾雜物在其周圍基體所產生的張應力,因而可使脆性氧化物的有害作用減小。當夾雜物本身較脆,尤其是脆性夾雜物與基體之間的聯結又較差時,在集中應力的作用下裂紋往往首先在夾雜物與基體之間產生或夾雜物本身發生斷裂,這都將嚴重影響金屬性能。(見彩圖)

其他金屬中的非金屬夾雜物

鉬 當鉬中存在微量雜質如氧、氮和碳時對鉬的可鍛性和可塑性有較大影響。50年代初期已證實存在於晶界上的氧化鉬是使鉬變脆的主要原因。

鈦 金屬鈦中的非金屬夾雜物有 TiO、TiO2、Ti2O3、Ti3O5和TiN等。

鋁 鋁合金經電解溶去α 相和金屬間化合物後所得的沉渣,經X射線衍射鑑定,其中有:α-Al2O3,γ-Al2O3,TiC,尖晶石和Al7Cr,純鋁在熔煉過程中鋁液和水蒸氣反應生成Al2O3和H2,都危害鋁的性能。

銅 純銅中常見的夾雜物有 Cu2O、CuO、Cu2S和CuS,在Cu-Ni-Si-Fe合金中,可以有沿晶界分布的NiS夾雜物。

鈾 金屬鈾中除了和碳、氮和氧生成的夾雜物VC、VO2、VN外,還存在外來夾雜物如CaF2。

非金屬夾雜物的鑑定方法 根據夾雜物形態、化學組成和晶體結構對夾雜物進行鑑定,據以判斷其來源和形成規律;並結合對尺寸、數量和分布的判定,找出夾雜物對金屬材料各種性能的影響規律;在此基礎上發展各種有效的排除方法包括冶金過程中的脫氧、脫硫和各種減少氣體、夾雜的冶煉方法,發展含夾雜物少的潔淨熔煉工藝等。

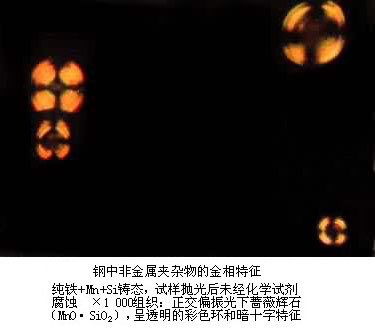

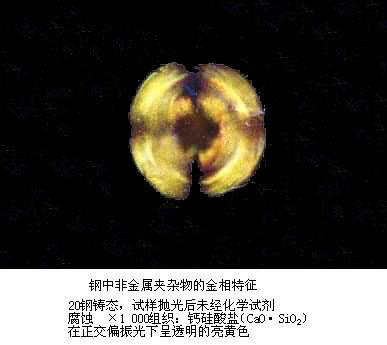

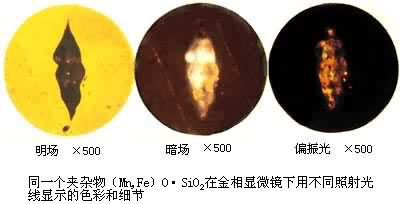

金相法 藉助於金相顯微鏡,通過考察夾雜物的形態、色澤,測定其光學性質,能判別已知其特點的夾雜物。可以利用偏振光來測定夾雜物是屬於光學上的各向同性,還是各向異性,藉以判明夾雜物的晶體結構是屬於立方晶系、非立方晶系還是玻璃態。金相法設備簡單,使用方便,特別適合生產中的質量控制,但一般只能用於已知夾雜物。

化學分離法 可利用化學或電化學方法將夾雜物由金屬基體中分離出來進行各種鑑定,被分離出來的夾雜物粉末可在透射偏光顯微鏡下觀察透明夾雜物的光學特徵,測定其折射係數。這就是岩相法(也可用磨成光學薄片的鋼樣品)。對於不透明夾雜物,則可用岩相化學法定性測定化學成分;或利用粉末X射線衍射法鑑定其結構,用化學稱量法確定總量和電化學分析確定組成。

電子光學方法 60年代後,電子光學儀器的發展大大簡化了夾雜物的鑑定步驟,也豐富了它的內容。利用電子探針和掃描電子顯微鏡可以直接觀察金相試樣和斷口上的夾雜物形貌並原位測定其成分。對單顆夾雜物的結構鑑定,電子衍射有獨到之處。尤其是70年代出現的高壓電子顯微鏡能對厚度更大的夾雜物進行分析(見金屬和合金的微觀分析)。