重介質旋流器是一種結構簡單 ,無運動部件和分選效率高的選煤設備。由於旋流器本身無運動部件 ,因而其分選過程完全是靠自身的結構參數與外部操作參數的靈活配合來實現最佳分選精度,這是旋流器選煤與其它選煤方法截然不同的突出特徵。

基本介紹

- 中文名:重介質旋流器

- 外文名:heavy medium cyclone

- 類型:選煤設備

- 特點:結構簡單 無運動部件 分選效率高

- 目的:實現最佳分選精度

- 套用:工業生產

簡介

工作原理

重介質旋流器是一種結構簡單 ,無運動部件和分選效率高的選煤設備。由於旋流器本身無運動部件 ,因而其分選過程完全是靠自身的結構參數與外部操作參數的靈活配合來實現最佳分選精度,這是旋流器選煤與其它選煤方法截然不同的突出特徵。

重介質旋流器是一種結構簡單 ,無運動部件和分選效率高的選煤設備。由於旋流器本身無運動部件 ,因而其分選過程完全是靠自身的結構參數與外部操作參數的靈活配合來...

《重介質旋流器選煤》是1998年冶金工業出版社出版的圖書,作者是彭榮任等。...... 《重介質旋流器選煤》是1998年冶金工業出版社出版的圖書,作者是彭榮任等。...

圓筒形重介質旋流器是一種無錐體的旋流器如美國的戴納(D.W.P 型)重介質旋流器。由於D.W.P 型旋流器分選時,物料與懸浮液分開給人,有利於懸浮液密度的測定...

1966年在彩屯選煤廠中國第一座用重介質旋流器選末煤的車間建成投產,為重介質選煤技術在中國的發展奠定了基礎。20世紀60年代以來重介質選煤在各主要產煤國家獲得了...

《煤用兩產品圓錐形重介質旋流器(MT/T 268-1992)》規定了煤用兩產品圓錐形重介質旋流器的型式與基本參數、技術要求、試驗方法、驗收規則、標誌、包裝、運輸和...

第二節 重介質懸浮液的性質第四章 重介質分選設備第一節 重介質分選槽第二節 重介質旋流器第五章 重介質選煤工藝與實踐第一節 概述...

重介質分選機有:①圓筒形分選機,②錐形分選機,③鼓形分選機,④重介質振動槽,⑤重介質旋流器。前四種分選塊狀物料;後者分選細粒物料。選煤常用角錐形、深槽...

無壓給料三產品重介質旋流器選煤工藝及設備的創始人,中國選煤行業唯一國家高技術產業化示範項目《優質高效煤炭洗選示範工程》的總設計師,美國丹尼斯公司(The Daniels...

(資深)院士,博士生導師,主持了我國第一座重介質旋流器末煤選煤廠的設計、建廠、設備安裝、調試和投產的全過程,指導研究設計了我國第一台篩下空氣室跳汰機;在...

北京國華科技集團有限公司的主要研發的選煤技術有“原煤不脫泥混合重介質選煤技術”、“無壓給料三產品重介質旋流器選煤技術”、“煤泥兩級浮選精煤兩段脫水新工藝...

以3GDMC系列無壓給料三產品重介質旋流器和FJC系列噴射式浮選機為主導技術的“1+1”煉焦煤選煤廠模式創新技術是國華科技品牌,它具有“精”(分選精度高,旋流器一...

目前各個試驗單位所用的重介質旋流器規格甚不統一,但均主要取決於試料粒度,若入選粒度在20毫米以上,旋流器直徑一般不小於300毫米,若入選粒度為13毫米,旋流器規格...

這一時期建設的選煤廠趨向於採用塊煤與末煤全重介分選工藝,跳汰粗選與重介質旋流器精選或塊煤跳汰與末煤重介質旋流器分選的聯合工藝。70~80年代,出現的斜槽分選...

第三節 重介質旋流器選煤工藝與生產實踐第四節 耐磨材料的研究與套用第五節 展望第二章 跳汰選煤技術的研究與發展第一節 跳汰分選機理的研究第二節 跳汰機類型...

太原市辰暉選煤設備製造有限公司於2001年06月26日在太原市工商行政管理局登記成立。法定代表人張宏勝,公司經營範圍包括礦山洗選設備及配件、重介質旋流器及耐磨管道...

水力分級與洗礦、跳汰選礦、溜槽選礦、搖床選礦、重介質選礦、重選生產實踐、重選...3.4水力旋流器 3.4.1概述 3.4.2水力旋流器分級原理 3.4.3水力旋流...

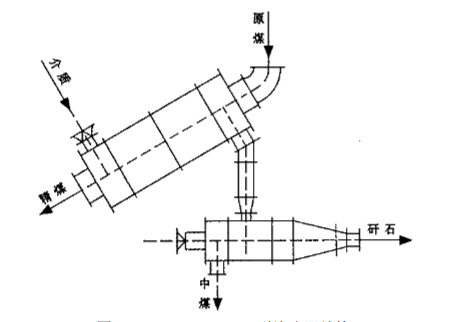

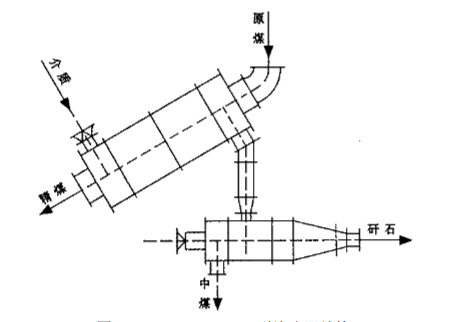

①中煤破碎後併入原煤系統,將中煤破碎後直接返入原煤分選系統和入選原煤混合,進入重介質旋流器和原煤一起分選,以提高精煤產率。②設立中煤再選系統,為避免中煤破碎...

獲國家科技進步二等獎的“大型高效簡化重介質旋流器選煤成套裝備與自動化”項目,已推廣到40餘座大型煉焦煤選煤廠。特別是承擔的“十五”國家科技攻關項目“重介質...

一般包括水力分級箱、分泥斗、搖床、螺旋溜槽、跳汰機、離心選礦機、重介質旋流器等選礦設備。中文名 重力選礦設備 基礎 利用礦物比重差異 特點 節能、環保 ...

第三章 重介質選礦第一節 概述第二節 重介質的性質第三節 重介分選機第四節 重介質旋流器第五節 懸浮液的淨化與回收第六節 懸浮液密度的自動控制...

成功地開發了HMCC系列圓筒重介質旋流器及其配套控制技術;建立了難選高硫煤脫硫降灰示範工程;完成了煤炭超純製備工藝與設備研究項目並實現工業化生產,解決了煤基材料...

10.4.4 三產品重介質旋流器的CFD模擬 10.5 浮選柱的CFD模擬 10.6 粉體表面改性機的CFD模擬 參考文獻 附錄 附錄1 上機實驗 附錄1.1 用線性化回歸進行一元...

為了提高精煤產量和質量,選煤廠紛紛增設TBS 干擾床、螺旋分選機或煤泥重介質旋流器等粗煤泥分選設備來提高這部分物料的分選精度,但是這些設備都有一定的分選下限,...

重選設備有水力分級的分級箱、分泥斗,重介質分選的圓錐形重介質分選機、重介質振動溜槽、重介質旋流器、斜輪重介質分選機、跳汰機、溜槽分選機、搖床、渦流分...

「鑫海耐磨旋流器」、「XCⅠ型水力旋流器」、「XCⅡ型水力旋流器」、「XCⅢ型水力旋流器」、「XCⅣ型水力旋流器」、「XC3W型無壓給料三產品重介質旋流器」...

通過對採用螺旋分選機、煤泥重介質旋流器、TBS的三種工藝流程進行詳細計算,發現TBS所帶來的經濟效益非常顯著,僅精煤產率就比其他兩種工藝高1~2百分點。從長遠的角度...

WFHS可翻轉型弧形篩是煤炭工業中使用的一種細粒級物料脫水,脫介,脫泥的分級設備,主要用於洗煤廠,一般與重介質旋流器配合使用。...