主要作用

選煤是煤炭工業的重要組成部分,它在國民經濟中有以下重要作用:

(1) 保證煤炭質量。現代煤炭工業的特徵之一是採掘高度機械化,在這種條件下,煤層夾石和頂底板岩石經常混入煤中,因而要靠選煤來改善和保證產品質量。對於賦存條件較差的低質煤層,更要通過分選使之得到利用,以擴大資源回收。對水力化採煤礦井選煤是不可缺少的生產環節,因為水采原煤的脫水、煤泥處理及生產用水的淨化復用,都要靠選煤作業來完成。

(2) 適套用戶的不同需求,經濟有效地利用煤炭資源。不同的煤炭用戶對煤炭質量規格有特定要求,通過選煤生產多種煤炭產品,才能保證煤炭的合理使用,提高能源利用效率,減少資源浪費。例如,

煉焦的精煤

灰分每增減1%,

焦炭灰分隨之升降1. 33%,它能影響高爐的產鐵能力下降或提高3%~4%。煤中含硫量的影響8倍於灰分,而且嚴重危及鋼鐵質量,因此冶金工業必須使用洗選後的低灰、低硫優質煉焦精煤。選煤還有助於開拓新的用煤領域,生產超低灰分煤炭,滿足各種特殊用途(如製造水煤漿)的需要,代替日間枯竭的石油資源。

(3) 避免無效運輸,減少運力浪費。煤炭是大宗貨物,在鐵路貨運量中占40%。由於中國的產煤礦區多遠離耗煤多的工業發達地區,因而運量大,里程長。通過選煤就地排棄

矸石和其他雜質後可大幅度減輕運輸的負擔,顯著地增加經濟效益。

(4) 提供優質燃料,減輕環境污染。中國的一次能源約四分之三取自煤炭。燃用煤炭產生的大量SOx、COx、NOx和煙塵等是城市大氣環境的主要污染源。使用加工後的優質煤炭,減少有害氣體和煙塵排放量,是減輕燃煤污染的重要途徑。對於高硫原煤,更需要通過選煤排除硫化礦物,減輕燃煤的二氧化硫污染,避免引起酸雨。

(5) 增強煤炭市場競爭能力,提高企業經濟效益。煤礦擁有選煤加工能力,最佳化產品結構,才能對市場需求變化作出快速反應,增強在國內外煤炭市場中的競爭能力,利於煤礦的生存和發展。

發展簡況

選煤業最初是伴隨著煤炭生產與利用技術的進步及煉鐵技術的發展,需要用優質煉焦煤煉製焦炭而興起的。德國人格奧爾格·阿格里科拉(Georg Agricola)在他1556年出版的著作中,記載了機械驅動的動篩

跳汰機的雛形。1820年面世的哈爾茨跳汰機將動篩改為定篩,用活塞造成脈動水流,在歐洲煤礦得到套用。1891年,德國工程師鮑姆(FritzBaum) 發明

空氣脈動跳汰機。20世紀50年代,日本高桑教授首創篩下氣室跳汰機,隨後德國以此為原型推出巴達克(BATAC)跳汰機,使跳汰技術日臻完善和機體大型化。為滿足環保要求,洗選

動力用煤,80年代,德國用現代液壓技術和電子技術對動篩跳汰機加以改造,成為經濟有效的塊煤排矸設備。

重介質選煤法始於1858年。德國人亨利 ·貝斯麥提出用氯化物配製成重液進行選煤,但因費用過高而未推廣。1921年,美國人強斯 (Chance) 發明的水砂懸浮液選煤裝置問世,使重介質選煤法走上了工業化道路。20世紀50年代。隨著磁鐵礦粉懸浮液的套用和

重介質旋流器的出現,重介質選煤技術趨於完善,因其優異的工藝效果獲得迅速發展。

隨著採煤機械化的普遍推廣,原煤中粉煤量增多,細粒煤的分選和煤泥水的處理受到普遍關注,使得

浮選法在許多選煤廠中得到套用。此外,篩分、破碎、固液分離等分選技術也不斷發展。由於環保要求日趨嚴格,現代選煤廠普遍實現洗水閉路循環。20世紀80年代以來,電子計算機技術在選煤設備和工藝過程控制方面的套用,將選煤廠推向自動化和高效化的新高度。目前,全世界約有50%的各種牌號的原煤經過洗選,德、法、英、日等國的原煤幾乎全部入選。

工業簡況

中國的採煤業和冶金業歷史悠久,早在1500年前已有用煤冶鐵的歷史記載,唐代開始出現煤炭煉焦技術。

中國的近代選煤工業始於1917年,首家選煤廠建在遼寧省本溪煤礦。稍後萍鄉、撫順、阜新、北票、雞西、開灤、淄博和天府等礦區相繼建立選煤廠。到1949年共有選煤廠十多處,設計能力1300萬t/a。

中華人民共和國建立後的最初三年和1953~1957年第一個五年計畫期間,除恢復遭受戰爭破壞的選煤廠外,開始引進蘇聯及波蘭的技術和設備興建雙鴨山、株洲、太原、望峰崗、馬頭等6座大型選煤廠,國內設計和裝備的首座邯鄲選煤廠也在此期間興建。

在發展鋼鐵工業的熱潮中,1958~1965年間建成投產選煤廠122座,設計能力5348萬t/a,1966~1980年,建成投產選煤廠42座,設計能力4038萬t/a,均為國內設計並採用國產設備。1981~1990年選煤工業進入新的發展時期,在依靠自己力量建設新廠和改造老廠的同時,引進德、美、蘇、日等國技術和設備,建成范各莊、興隆莊、七星、晉陽、錢家營、鎮城底和西曲等選煤廠。1987年投產的山西平朔安太堡露天礦選煤廠

設計能力1550萬t/a,由中美合作興建,是80年代世界一流水平的特大型選煤廠。到1990年末,中國國有重點煤礦擁有選煤廠190座,設計能力250Mt/a,其中處理煉焦煤的能力占 58.3%,加工動力煤的能力占41.7%,在動力煤選煤廠中有4座洗選褐煤。地方煤礦有選煤廠145座,設計能力25.46Mt/a。1992年國營重點煤礦生產的原煤有64.3%經過篩選,有28.7%經過洗選,兩項合計達93.0%,

粒級煤和洗選煤大幅度增長改變了過去多年來以行銷毛煤和原煤為主的煤炭產品結構。

中國煤炭品種齊全,煤質相差懸殊,

原煤可選性以難選和極難選煤居多,又有相當數量的高硫原煤需要脫硫,這就決定了選煤工藝的多樣性。50年代是中國選煤技術起步時期,選煤方法單一,工藝不完善。當時以跳汰法洗選50~0mm不分級煤為主。輔以流槽法選煤,80年代推出的新型跳汰機朝著大型、高效、可靠和節能方向發展,特別是定篩式跳汰機結構由單一的側鼓式發展為篩下氣室式與側鼓式並存,脈動源由立式風閥發展為臥式旋轉風閥,到80年代開發出電控氣動風閥。跳汰室面積由10m增至40m,單台能力達到400~500t/h,入料粒度上限由50mm增大到200mm,分選不完善度(I值)由0.25降至0.15上下,在處理易選和中等可選煤時獲得滿意效果,使得跳汰法至今保持其主導地位。重介質分選機多用於大於13(或25、50) mm塊煤排矸,有槽寬4m的斜輪式、槽寬4.5m的立輪式以及淺槽式等多種產品; 重介質旋流器多用於分選13~0.5mm末煤,近年亦有將入料粒度上限增至50mm的趨勢。80年代以來,先後又出現三產品重介質旋流器和無壓給料重介質旋流器,使重介質選煤技術日臻完善。這一時期建設的選煤廠趨向於採用塊煤與末煤全重介分選工藝,跳汰粗選與重介質旋流器精選或塊煤跳汰與末煤重介質旋流器分選的聯合工藝。70~80年代,出現的斜槽分選機和螺旋滾筒分選機,用於洗選塊煤和處理低質煤。在煤與矸石可碎性相差明顯的情況下,用滾筒碎選機作為預排矸設備。90年代處推出能力150t/h的液壓驅動動篩跳汰機,為塊煤排矸和洗選動力煤提供了新的手段。在原煤水分較低且缺水或高寒地區的煤礦,風力搖床分選機也有套用,早期用於分選50~25mm和25~13mm塊煤,90年代用於較寬粒級 (50~6mm) 的分選。作為乾法選煤發展方向的空氣流化床重介質分選機已於1993年在七台河投入工業套用。自50年代後期,中國所有的煉焦煤選煤廠均採用浮選法精選煤泥。中國自行研製的噴射式浮選機在處理高揮發分煉焦煤的選煤廠受到歡迎,浮選機單機容量已發展到16m3。早期採用濃縮浮選工藝流程,70年代開始採用直接浮選和半直接浮選工藝。90年代初出現脫泥浮選與洗水二次澄清工藝,煤泥水處理作業更加完善。動力煤選煤廠的煤泥通常直接回收進入末煤產品,當灰分過高時,採用

搖床、螺旋浮選機或水介質旋流器分選。對於高硫粉煤和煤泥,用搖床或離心搖床脫硫並降灰。

濕法選煤產品的脫水以使用離心機為主,TLL型刮刀卸料離心脫水機已形成能力50~200t/h的系列產品。高寒地區選煤廠用熱力乾燥對13~0mm粒級的精煤進行最終處理。滾筒式乾燥機套用最廣,管式和井筒式乾燥機亦有套用,80年代引進了沸騰床層乾燥機。浮選精煤脫水多用圓盤式真空過濾機,少數廠用折帶式真空過濾機和沉降過濾離心機。圓盤式真空過濾機面積已達到200m; 新研製成的加壓過濾機為選煤廠提供了產品水分低、處理能力大、電耗省的新型高效浮選精煤脫水設備。箱式壓濾機面積已達到1050m2。耙式濃縮機已有直徑達50m的系列產品。70年代研製成功深錐濃縮機較耙式濃縮機單位面積處理能力高4~5倍。高效濃縮機的出現使基建投資大大降低。篩網面積達27m2的各種類型振動篩、等厚篩、機率篩、琴弦篩和螺旋篩等均有系列產品。中國已可獨立設計和建設大型現代化選煤廠,可提供單系統能力達750t/h的成套設備。

為消除排棄尾煤水引起的污染,80年代以來多數選煤廠通過完善工藝,配套相應的技術裝備,套用

絮凝劑和

凝聚劑等一系列措施,實現了

洗水閉路循環。

自80年代始,電子計算機和自動化技術的套用,推動了選煤廠的現代化,可程式序控制器已成功地用於設備的集中控制。工藝過程的監控也有很大發展,如跳汰機自動排料、重介質系統的密度自動控制和浮選系統的閉環控制、料位檢測、線上檢測灰分、水分等都已在生產中使用。山東興隆莊選煤廠等一批選煤廠通過技術改造,初步實現自動化,產品質量得到改善,各項技術經濟指標明顯提高。

工藝技術

物理洗選煤工藝技術

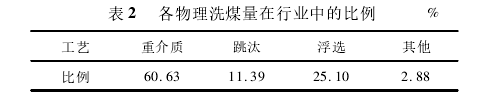

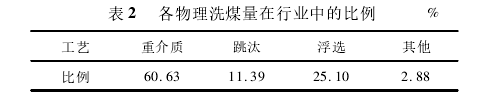

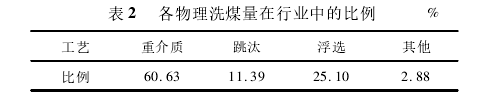

物理洗選煤工藝主要有跳汰法、重介質法、浮選法。目前洗選煤工藝技術套用中所占比例見圖。

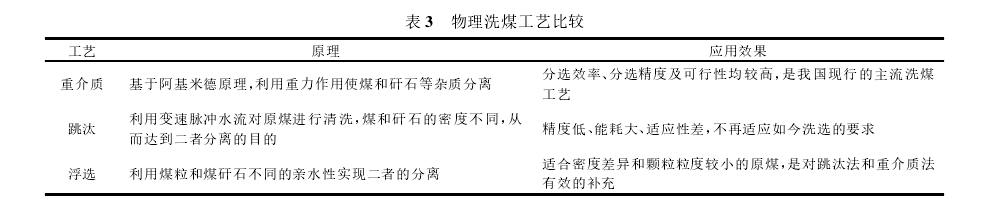

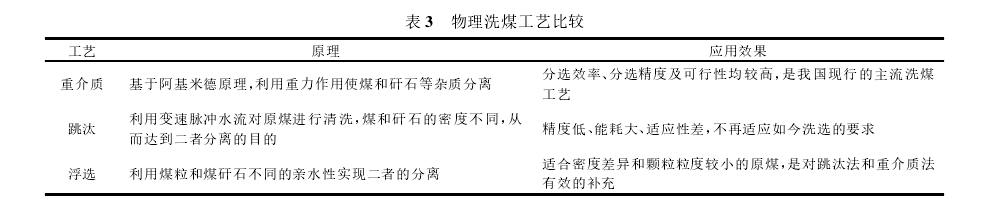

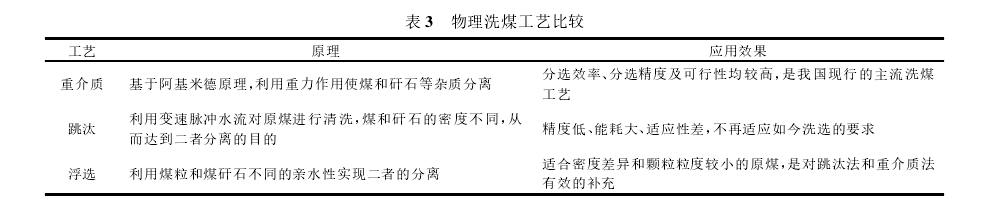

跳汰法、重介質法、浮選法的工藝比較見圖。

創新性工藝技術

創新性工藝技術包括多種工藝相結合的技術和乾法煤矸石分選技術。前者根據實際情況採用不同工藝相互結合的工藝方法,充分發揮每種工藝的優勢以提高洗煤效率; 後者是針對高寒和缺水地區的一種新型洗煤技術,優勢在於不消耗稀缺的水資源、投資規模小、建設成本低,省去脫水乾燥過程和廢煤泥水的回收過程,適用於洗煤廠原料預處理,降低設備損耗和水耗並能提高生產效率,減少環境污染和水資源的保護。

存在問題

目前我國洗選煤工藝技術水平相比世界水平還存在一些差距,主要表現在:

①原煤入選率低;

②部分煤產品質量低且運費成本加大;

③我國洗選煤廠數量多、規模小且生產線雜,省市鎮鄉所屬企業的規模與技術逐級下降;

④洗選煤設備的穩定性較差,相應的煤產品質量差;

⑤煤泥水處理與細粒級煤的分選與脫水工藝與設備仍是現如今共同的難題。

技術問題

煤泥水處理技術

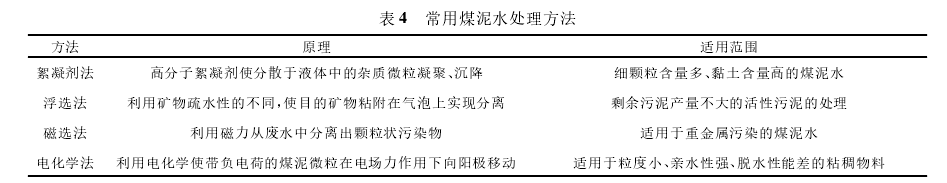

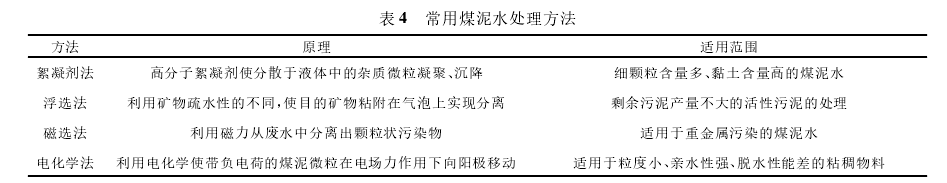

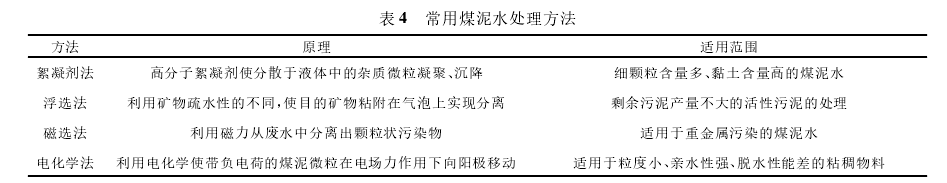

煤泥水的處理是泥水分離的過程,目前套用中的煤泥水處理方法見圖。

當然,煤泥水的性質與原煤性質有關,地質年代較長煤質較好,原煤所生產的煤泥水處理難度較小;反之難於處理。拋去其他因素,目前採用最多的為浮選與磁選法,經濟效益好、處理效果顯著且煤泥回收率高。如唐山礦洗選煤廠採用的是浮選、

磁選和高分子絮凝劑法,處理效果良好,煤泥回收和循環水利用都接近100% 。

我國煤泥水處理工藝現狀

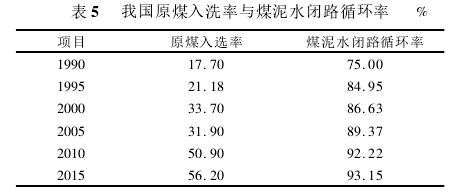

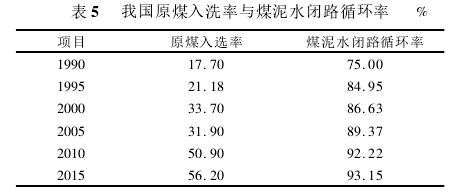

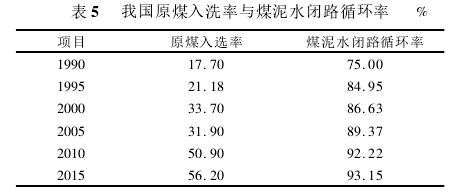

目前,我國原煤入選量與入選率有很大程度的提高,煤泥水的處理與回收進步較大,煤泥水的閉路循環率也日益增長。右圖為我國25年來煤泥水的閉路循環率和原煤入選率情況。

我國煤泥水處理存在的問題

多年來研究者力求在煤泥水處理工藝方面進行更新與完善,但受多方因素影響進展相當緩慢,目前我國煤泥水處理研究呈現多元化與差異性的特點,問題主要有:

①我國大多數煤泥水都是高濃度的煤泥水;

②煤泥的分選設備性能不佳;

③濃縮沉澱設備處理效果差,處理高濃度煤泥水的難度大;

④我國部分煤質較差、易泥化,煤泥水處理難度較大;

⑤高濃度煤泥水處理技術不夠成熟,難以實現煤泥水的閉路循環。

發展方向

以研發為主推進選煤技術突破

近年來開發出一些具有國際先進水平的技術,如三產品重介旋流器、複合乾法選煤、加壓過濾機、耐磨管道和泵類等,取得100多項選煤科技成果,提高了我國選煤科技水平。但今後仍要靠科研來促進選煤技術進步,特別是要研究難選煤的選煤方法以提高精煤質量和產率,提升精細粒煤泥的處理和脫水技術,解決洗水閉路循環和煤泥利用,推進選煤設備大型化和可靠性,提高選煤廠自動化程度,達到減人提效目的。

加強國際交流,提高選煤設備製造水平

改革開放以來,我國加強與各國選煤界的交流,引進一大批先進技術和裝備,促進了我國選煤設備技術水平的提高。世界經濟全球化是市場經濟發展的趨勢,積極參預經濟全球化,客觀認識和改進我國選煤設備製造面臨的更加激烈的國際競爭,彌補因我國選煤設備製造起步晚(比先進國家晚40~50年)、規模小、新產品研發能力差,加之專業人才暇乏和管理。

煤礦深部開採地質保障技術研究與套用

機制落後等缺點,提高設備運轉可靠性,逐步開發具有自主智慧財產權的新設備,提高國際競爭力,促進我國選煤技術的進步與發展。

科研、設計與生產隊伍要聯合攻關

煤炭科學研究總院及各分院擔負著選煤研究任務,中國礦業大學、淮南工業學院等高校也參加部分國家選煤課題研究,平頂山選煤設計院是一個專門的選煤廠設計研究院.雖然我國已經擁有一個強大的煤炭科研、設計技術隊伍,但因科研、設計與生產三者之間在解決實際問題中的關聯性不強或不密切,今後要加強三支隊伍的通力合作,各自技術優勢充分互補,爭取早日章出具有國際競爭力的且是擁有自主智慧財產權的的選煤技術。

重視資源綜合利用,推行節能技術

開展煤系共伴生礦物分選、提純和綜合利用研究,並使之與選煤結合,將選煤廠建成多產品結構、無工業污染、高效益的企業,實現資源綜合利用。推行成熟的乾法及節水選煤技術,促進煤炭行業技術升級,改善煤炭產品結構,推動選煤工業發展和提高行業經濟效益.同時,抓緊“國家選煤工程技術研究中心”的建設與機制創新,努力解決科技成果向生產力轉化的薄弱環節問題,爭取在2010年左右使中國煤炭洗選主要技術達到國際先進水平。